乔晓平,任玲兵

(山西潞安煤基清洁能源有限责任公司,山西 长治 046204)

铁碳微电解/膜生物反应器工艺在煤制油废水处理中的应用

乔晓平,任玲兵

(山西潞安煤基清洁能源有限责任公司,山西 长治 046204)

将传统的水处理设施改造成为以铁碳微电解/膜生物反应器处理废水工艺,通过中试研究了铁碳微电解/膜生物反应器在高效处理煤制油废水中的应用。结果表明,铁碳微电解/膜生物反应器与传统水处理技术相比具有很大的优势,采用这种物理化学、生物化学相结合的方法处理煤制油废水是一种行之有效的新工艺,而且经济性更好。

铁碳微电解;膜生物反应器;煤制油废水处理

引 言

随着全球化石能源的开发,石油资源的需求和开采与日俱增。按照目前世界石油的平均开采速度,地球上石油的开采时间将不足40年。煤制油作为一种以煤代油或者缓解石油供需的煤基清洁能源技术,近年来,被世界发达国家及少数发展中国家广泛研究。据预测,到2020年,我国的煤制油产能将达到3 000万t以上规模。然而,煤制油过程废水产量大、处理难度大、成本高,为煤制油技术的大规模应用带来了巨大的挑战[1-2]。

山西潞安煤基清洁能源有限公司发挥自身独特优势,由煤炭开采向煤炭深度转化,由弃采高硫煤转化成为煤基清洁油品和化学品,使产品附加值倍增的同时实现了煤炭的高效、清洁利用。公司积极响应国家能源利用和环境保护在环保方面的方针和政策,投巨资不断进行技术改造,最大程度使三废达标排放,实现“零排放”。本文以山西潞安煤基清洁能源有限公司废水处理技术改造为研究项目,通过对出水水质进行分析,发现出水水质指标完全符合废水回用处理的进水水质要求。

1 公司污水处理站现状

污水处理站废水处理系统主要处理气化废水、合成废水以及其他生产废水,目的是除去废水中的烃类物质、有机化合物、氰化物和悬浮物等。分析发现,现有传统的废水处理工艺效果不理想,不能满足后续废水回用处理的进水水质要求,需要充分利用现有设施对水处理系统进行适当优化改造。

本单元处理规模600 m3/h,设置两系列。采用隔油—一级气浮—二级气浮工艺进行处理。

2 原有工艺概况

2.1 原有工艺现状

公司在用水中遵循“减量化、分级利用、一水多用、处理回用“的原则,废水实施采用“分质缓存、分质处理、处理后净水回用”方法,达到降低新鲜水消耗、减少废水排放对周边环境影响的目的。根据设计采用了隔油—气浮—生化的传统老三套工艺,基本能够满足废水排放标准要求,但难以满足后续废水回用处理的进水水质要求。

2.2 原工艺存在的问题

2.2.1 混凝气浮部分功能失效

由于废水处理要达到回用的标准,所以废水中含有的焦油、复合芳香烃等溶解性难降解有机物处理率就得大大提高。通过原先工艺处理发现,废水中CODCr值2 000 mg/L~3 100 mg/L,BOD5浓度低,BOD5/CODCr≈0.1,生化系统处理效果差。

2.2.2 气浮前PAC混凝处理效果不佳

废水气浮前,PAC混凝剂的混凝沉降作用CODCr去除率在8%左右,且BOD5浓度无变化,并导致气浮作用失效,出水CODCr值不符合后续废水回用处理进水的标准要求。

2.2.3 二沉池不能发挥作用

由于公司规模较大,废水处理设施的基建安装到全厂试运行经历了很长一段时间,虽然期间及时组织开展了维护工作,但由于废水水质回用标准高于排放标准,导致生化系统压力增加,出现了活性污泥膨胀、松散等情况,二次沉淀之后出水SS浓度甚至高于排放标准,难以满足回用处理中进水的要求。

3 煤制油废水铁碳微电解/膜生物反应器处理工艺改造

针对原有废水处理工艺的现状及存在问题,公司利用原有设施,提出了以铁碳微电解/膜生物反应器为核心的改造工艺,并进行了中试实验。在隔油处理工序和混凝曝气工序之间增加铁碳微电解工艺环节,将铁碳微电解处理设备置于二沉池内,并在一级生化反应池末端增加MBR膜生物反应器,利用铁碳微电解作用升高pH值,节省碱用量,同时利用了铁氢氧化物的混凝作用,提高了曝气有效率,改善了废水可生化性能,再经回用水处理系统处理后达到回用的标准。

3.1 改造工艺

3.1.1 隔油后废水铁碳微电解工艺预处理

针对废水气浮混凝药剂处理效果差的问题,对隔油后废水进行铁碳微电解预处理[3]。酸性条件下,铁和碳之间电极电位差形成了微电池,从而可有效脱除废水中的极性有机污染物。公司废水pH≈4~5,处于铁碳微电解工艺的最佳pH值范围,且附近有铁加工厂,能够获得廉价废旧铁屑,同时也节省了运输成本[4]。铁碳微电解处理后,废水pH值上升到8左右,生成的Fe(OH)2在该pH值下能够自行混凝,预处理后再通过气浮装置,能够显着提高CODCr的脱除率,废水的可生化性也得到了进一步改善。

3.1.2 SS的MBR膜生物反应器处理工艺

MBR膜生物反应器将膜组件和活性污泥相结合,近些年,在污水处理工艺升级改造中的应用十分广泛,SS脱除率很高[5]。使用MBR膜生物反应器处理煤制油废水能够显着减小二沉池的占地面积,在生化反应池末端增设膜生物反应器,曝气风机风量足够的情况下无需再增加额外曝气装置[6]。

3.1.3 部分二沉池用作铁碳微电池反应地

为了贯彻原能源部关于节能文件的精神,公司优化了全厂的工艺总平面布置,不同的工艺构筑物之间距离很短。为了进一步节省占地,可将二沉池的一部分作为铁碳微电池反应地。

3.2 中试试验

为了观察该改造方案的处理效果,公司在水处理车间进行了5 m3/h中试试验。

3.2.1 设备改造

1) 铁碳微电池

Φ2.0 m×3.5 m,V=10 m3,钢材质板,内衬防腐PVC,填充8 t铁屑。

2) 脱氨塔

Φ3.0 m×4.5 m,HRT=6 h,玻璃钢材质,内部填充1套填充纤维,配备1用1备2台离心风机。

3) 气浮装置

使用钢制溶气气浮机,5 m3/h处理能力成套设备。

4) 生化反应池

一级生化反应池2.5 m×6.0 m×2.5 m,HRT=6 h,不锈钢材质,配备1用1备2台离心风机。

MBR膜生物反应器池尺寸同一级生化反应池,钢材质,MBR膜片MBR-20共40片,配1用1备2台自吸泵、1台反吸泵。

3.2.2 改造后工艺流程

选择调节罐出水作为中试用水,即隔油池出水,pH≈4~5,酸性,为铁碳微电解最佳pH值范围,接受铁碳微电解工艺处理,提升废水可生化性能。铁碳微电解处理后,废水送入脱氨装置,调整pH上升为碱性。因为经过了铁碳微电解后对废水中的酸起到了一定的中和作用,所以能够显着降低碱的用量,从而节省成本。脱氨处理后,废水送入混凝气浮池,Fe(OH)2、Fe(OH)3的絮凝作用显着增强了混凝气浮池对废水中CODCr的脱除率,絮凝剂的用量也更小。气浮混凝结束之后,废水送入一级生化池和MBR膜生物反应器进行生物降解。

3.2.3 出水水质

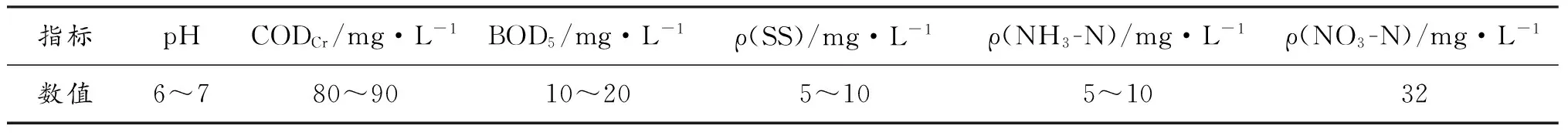

中试出水水质见表1。

表1 中试出水水质

3.3 经济性分析

3.3.1 投资规模

MBR膜生物反应器总投资规模15万元,铁碳微电解系统1万元。

3.3.2 运行费用

5 m3/h规模中试,碱、脱氨、膜清洗剂、铁屑平均费用0.25元/m3,潜污泵、自吸泵和风机耗电量1.4元/m3,水及人工费分别为0.06元/m3、0.2元/m3,总处理费用1.73元/t。改造后,水处理节省了PAC费用,车间曝气装置风量满足需求,无需额外增加曝气装置,节省了一笔较大的投资。

4 结论

中试试验证明,铁碳微电解-膜生物反应器废水处理工艺在煤制油废水处理中的应用不仅满足了废水排放标准要求,而且为后期的废水回用达标奠定了基础,显着提高了煤制油废水中难降解石油组分的可生化性能,节省了混凝和pH调节的药剂用量,废水处理成本经济性较优,在煤制油废水处理中有很大的应用前景。

[1] 杨欣,武福平,马国纲,等.铁碳微电解与生物接触氧化法联用处理涂料废水[J].城市道桥与防洪,2016(2):163-166.

[2] 郭冀峰,付少杰,黄宇华,等.铁碳微电解/膜生物反应器工艺在煤制油废水处理中的应用[J].工业用水与废水,2016,47(1):36-38.

[3] 陈威,黄燕萍,袁书保.铁碳微电解在合成制药废水中的应用[J].给水排水,2016,42(3):58-62.

[4] 刘春早,王春雨,乔瑞平,等.铁碳微电解深度处理煤制气废水的条件优化[J].化学工程,2014,42(11):15-19.

[5] 姜兴华,刘勇健.铁碳微电解法在废水处理中的研究进展及应用现状[J].工业安全与环保,2014,35(1):26-28.

[6] 刘志诚.铁碳微电解-曝气生物滤池处理聚醚废水[J].化学工程师,2009(1):27-30.

The application of iron-carbon micro-electrolysis/membrane bioreactor process in coal-to-oil wastewater treatment

QIAO Xiaoping, REN Lingbing

(Shanxi Lu’an Coal-Based Clean Energy Co., Ltd., Changzhi Shanxi 046204, China)

Traditional waster treatment facilities are transformed into iron-carbon micro-electrolysis/membrane bioreactor wastewater treatment process. This paper studies the application of iron-carbon micro-electrolysis/membrane bioreactor in high effective coal-to-oil wastewater. Results show that compared with the traditional water treatment technology, iron-carbon micro-electrolysis/membrane bioreactor has great advantage. By adopting the combination of the physical and chemical, biological, chemical methods of coal-to-oil wastewater treatment is a new effective and more economical technique.

iron-carbon micro-electrolysis; membrane bioreactor; coal-to-oil wastewater treatment

2016-06-13

乔晓平,女,1987年出生,2009年毕业于太原科技大学化学工程与工艺专业,助理工程师。研究方向:煤制油环保。

环境保护

10.16525/j.cnki.cn14-1109/tq.2016.05.34

X703

A

1004-7050(2016)05-0108-03