郭建文

(山西欣国环环保科技有限公司,山西 太原 030002)

一种新型煤基活性炭活化工艺

郭建文

(山西欣国环环保科技有限公司,山西 太原 030002)

比较和分析了目前国内成熟的活性炭活化工艺,通过活化设备、活化原理、活化时间等方面的结果分析,推荐一种新型的循环流化床活化工艺,该工艺具有经济可行、环保达标等优点。

煤基;活性炭;活化工艺;循环流化床

引 言

煤炭是我国最主要的能源,长期以来,我国绝大部分煤炭用途较单一,大多用于动力煤、炼焦等企业。煤基活性炭是一种高附加值、高技术含量的煤炭深加工产品,由于其具有丰富的孔隙结构、良好的理化性能,广泛用于国防、食品加工、医药卫生、环境保护、治理和日常生活等各个领域[1]。

目前,煤基活性炭的制造已经趋向于大型化及产业化,并且活性炭的生产技术越来越先进,以煤为原料生产活性炭的技术取得了很大进步[2]。另一方面,由于人类的生活质量逐步的提高,对所居住的生活环境要求日益提高,活性炭越来越广泛地应用于各种领域。因此,活性炭的需求量也呈逐年上涨的趋势,应用的领域越来越广。需求量的增加导致活性炭企业的规模以及数量逐渐增大,有力地促进了煤基活性炭产品性能提高、产量增加、应用领域扩大。

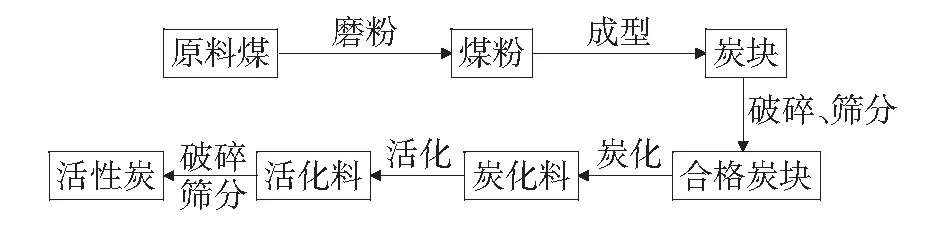

1 生产原理及工艺介绍(见第81页图1)

1.1 炭化工序

炭化是把原料隔绝空气加热,使非碳元素减少,以生产出适合活化工序所需要的碳质材料的工序,是活化前的主要准备与基础。炭化工序包括成型物料的炭化和炭化尾气处理2部分。

1) 成型物料的炭化

炭化工序实际上就是物料在低温条件下的干馏。物料在一定的低温范围内及隔绝空气的条件下逐步升温加热,物料中的小分子物质首先挥发,然后煤及煤焦油沥青分解和固化。物料在热分解和热缩聚反应过程中析出煤气和煤焦油。

2) 炭化尾气处理

成型物料的炭化过程产生炭化尾气,主要成分为成型物料炭化热分解时所产生的挥发物组分,如CO、H2、CH4、烷烃、烯烃、煤焦油等。炭化尾气中含有少量有毒有害物质,这些气体直接排入大气将给周围环境造成污染。因此,炭化尾气需要经过处理才能直接排入大气。

1.2 活化工序

目前,常用的活化工艺主要为气体活化法生产煤基活性炭,采用水蒸气、烟道气(主要成分为CO2)或其混合气体等含氧气体作为活化剂,在高温下与炭接触发生氧化还原反应进行活化,生成一氧化碳、二氧化碳、氢气和其他碳氢化合物气体,通过碳的气化反应(烧失)达到在碳粒中造孔的目的。其主要化学反应式如式(1)~式(3)。

(1)

(2)

(3)

煤基活性炭的生产工艺见第81页图1。

图1 煤基活性炭生产工艺流程

2 常用活化炉工艺介绍

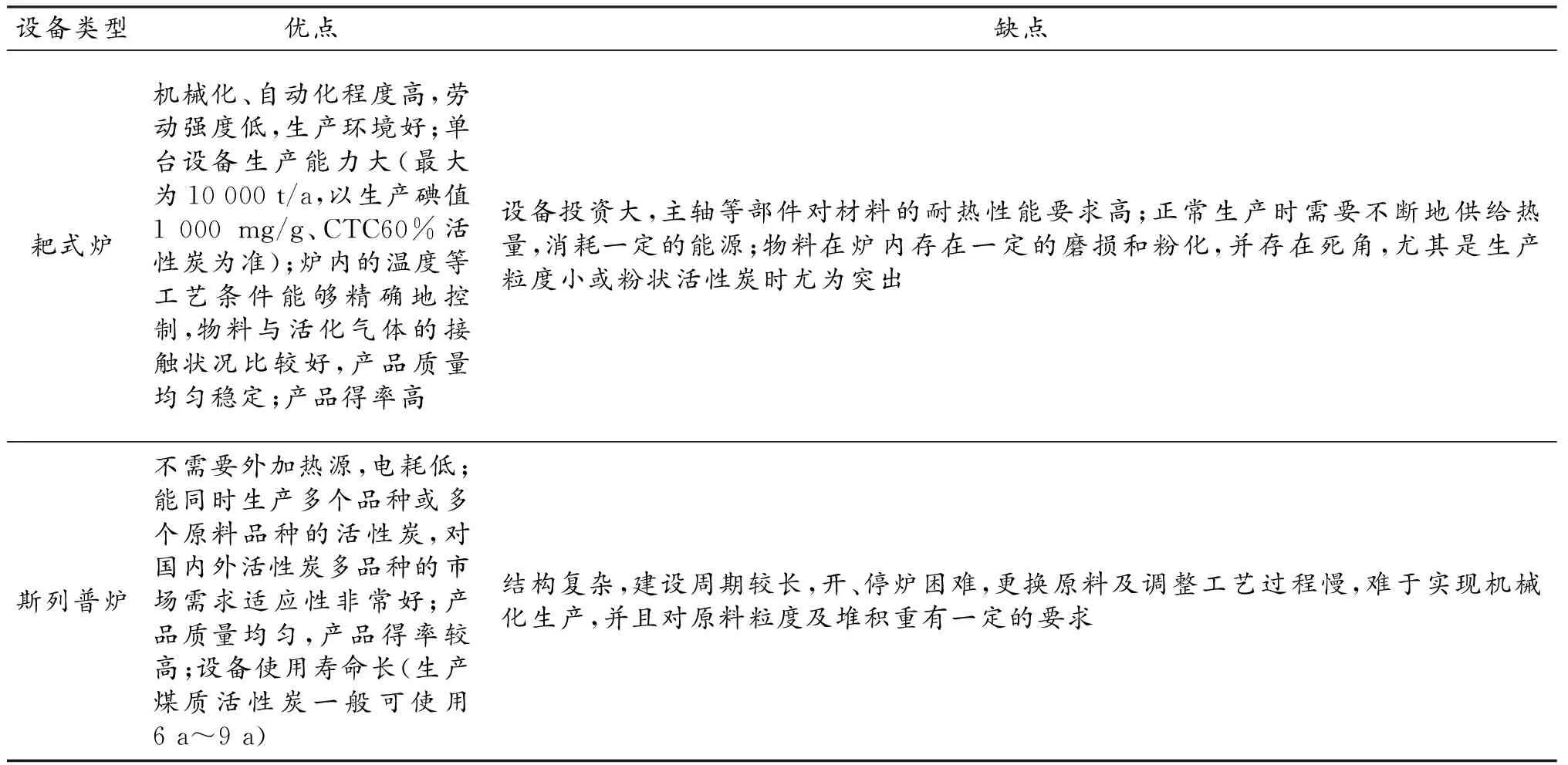

活化设备是活性炭生产过程中的核心设备。气体活化法生产活性炭的活化炉主要有沸腾炉、管式炉、盘式炉、耙式炉、斯列普炉、回转活化炉等。其中,早期使用的沸腾炉、管式炉、盘式炉等,由于生产能力小、得率低、生产效率不高、产品质量不均匀、热效率低、设备检修周期短、劳动强度大等缺点,已逐步被淘汰。靶式炉是美国于20世纪50年代开始开发使用的,经过不断改进,工艺技术成熟。斯列普炉是我国于20世纪50年代从前苏联引进的活化设备,工艺技术成熟。目前,斯列普炉是国内煤基活性炭生产企业主要采用的活化设备。2种常用活化设备比选详见表1。

表1 2种活化设备比选

3 新型活化工艺介绍

本论文介绍一种新型的活化炉型,该活化炉基于循环流化床的工作原理,是一种高效、节能、环保的炉型。

3.1 循环流化床技术

循环流化床(CFB)燃烧技术是一项近20年发展起来的清洁煤燃烧技术,它具有燃料适应性广、燃烧效率高、NOx排放低、负荷调节比大和负荷调节快等突出优点。循环流化床设计床温为850 ℃~900 ℃,燃煤流化粒径0.1 mm~0.8 mm,该工艺能够很好地完成生产任务,并在生产过程中产生较低的NOx,具有良好的经济效益和环境效应。3.2 新型流化态工艺

3.2.1 活化炉的工艺过程

煤颗粒经过破碎、筛分后的1 mm~5 mm由储仓底部称重后经由全封闭皮带输送机运至中间料仓,再由螺旋输送机输送至流化炉进料口。物料进到流化床后,由风帽导入活化气体,气流带动发生流化过程,过程中发生水煤气反应造孔。

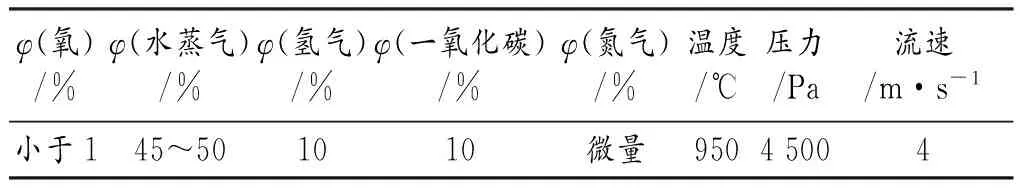

表2 活化尾气指标

焚烧炉采用分段低温燃烧技术,燃料气体与氧气分别进料,燃气温度低于850 ℃。低氮燃烧技术可以将NOx的产生质量浓度控制在50 mg/m3以下。

3.2.2 技术先进性分析

1) 活化设备的先进性

流化态活化炉是一种新型的活化设备,相比较常规的耙式炉、斯列普炉等活化设备,本设备具有设备占地小、活化时间短、产品品质好等优点。

2) 活化工艺的先进性

本流化床活化炉的工艺先进性主要体现在活化料可以实现连续进料、连续出料。同时,由于活化状态为流化态过程,在流化状态下将极大地增加活化面积,因此,本工艺的活化时间将由常规状态的50 h~60 h缩短为1.0 h~1.5 h,大大提高了活化效率,减少了设备的占地及投资。

3.2.3 环保先进性分析

本流化态活化炉的主要环保先进性体现在NOx的浓度控制。活化炉体的NOx控制主要采取的技术为再燃烧反应燃料的控制。再燃烧反应燃料的特性是最影响NOx生成的关键影响因素。活化尾气中的H2和CO气体燃料在诸多方面优于其他燃料,被认为是有效、可行的再燃燃料。

1) CO对NO的还原作用

CO和NO可在各种表面上进行反应,成为减少NOx的另一重要途径。反应式见式(4)。

(4)

近年来,在FBC和CFBC燃烧中发现,CaS、CaO和Fe2O3在各种环境中具有减少NOx的催化作用。

2) H2对NO的还原作用

Glarborg(2000)[3]建立了H2和CO化学动力学模型,对再燃过程中H2和CO再燃还原NO的能力进行了研究,并与实验数据进行对比,取得了不错的效果。

再燃燃料射入炉膛,其在再燃区停留时间随燃尽风射入温度而改变。总的来说,随着再燃区停留时间的增加,NOx降低显着增加。但是,在实际的再燃烧试验应用中,停留时间更受锅炉燃烧方式和碳燃尽要求的限制,再燃区停留时间一般在0.4 s~0.7 s。总之,在再燃区合理的进料控制以及停留时间可以保证NOx浓度大大降低。

3.2.4 活性炭行业的排放标准执行情况

活性炭行业还没有行业排放标准,只有宁夏回族自治区环境保护厅出台了DB 64/819-2012《煤基活性炭工业大气污染物排放标准》。目前,活性炭行业大气污染物排放还是执行GB 16297-1996《大气污染物综合排放标准》以及GB 9078-1996《工业炉窑大气污染物排放标准》。

参考2014年活性炭工业污染物排放标准(征求意见稿)中的排放标准,新建活性炭企业NOx的排放限值为300 mg/m3,执行特别排放限值地区NOx的排放限值为200 mg/m3。

本设备NOx排放浓度大大低于活性炭行业NOx排放限值的要求。

4 结论

循环流化床活化炉是一种新型的活化炉,该活化炉主体工艺利用了流化床原理,在大大缩短活化时间的同时也有效地降低了NOx的排放,是一种非常经济、环保的活化炉型。

[1] 邢宝林,谌伦建,张传祥,等.NaOH活化法制备煤基活性炭的研究[J].煤炭转化,2010,33(1):69-73.

[2] 谢志刚,刘成伦.活性炭的制备及其应用进展[J].工业水处理,2005,25(7):10-12.

[3] Glarborg P,Kristensen P G,Dam-JohaIIsen K.Nitric oxide reductionby non:hydrocarbon fuels:implications for reduction wim gasifica60ngases[J].Energy&Fuels,2000,14(4):828-838.

Novel activation process of coal-based activated carbon

GUO Jianwen

(Shanxi Xinguohuan Environmental Technology Co., Ltd., Taiyuan Shanxi 030002, China)

The domestic matured activation process of activated carbon is compared and analyzed. By result analysis of activation equipment, activation principle, activation time and other aspects, it is recommended a new activation process of circulating fluidized bed, which has the advantages of environmental protection, economic feasibility.

coal-based; activated carbon; activation process; circulating fluidized body

2017-06-07

郭建文,男,1977年出生,2000年毕业于太原理工大学化工工艺专业,工程师,现从事环评、验收、风险应急等环保工作。

10.16525/j.cnki.cn14-1109/tq.2017.04.27

TQ424.1

A

1004-7050(2017)04-0080-03

专题讨论