付玉川, 陈翠翠

(蒲城清洁能源化工有限责任公司,陕西 蒲城 715500)

随着煤制烯烃工业化装置陆续投产,煤基碳四资源日益增加。从工艺技术和市场应用出发,探讨了其适用于规模化生产的下游产业链,主要为裂解生产乙烯/丙烯、抽提/异构化生产丁烯-1、利用正丁烯生产1,3-丁二烯、2-丙基庚醇、异壬醇等,为实现煤基碳四综合利用,提高产品附加值提供了思路。

煤基碳四;丁烯-1;1,3-丁二烯;2-丙基庚醇;异壬醇

自从2010年神华包头煤制烯烃项目投产以来,国内煤制烯烃(CTO)及甲醇制烯烃(MTO)得到了迅猛发展。截止2016年,全国煤制烯烃产能达800万t/a以上,主要分布在西北地区,如陕西、新疆、内蒙、宁夏等地,而甲醇制烯烃产能也达到400万t/a以上,主要分布在中东部地区。2017年3月,国家发改委、工信部发布《现代煤化工产业创新发展布局方案》,明确提出建立煤化工示范园区,实施煤制烯烃升级改造工程,促进产业规模化、高端化、精细化发展,这必将推动煤化工产业进一步快速发展。据不完全统计,目前,在建、拟建煤制烯烃项目产能超过1 000万t/a,这些产能将在“十三五”期间集中释放。

随着煤制烯烃技术的不断发展以及各工业化装置投产运营,煤基混合碳四产能不断扩大,在当前煤化工行业竞争日益激烈的背景下,如何进一步延长产业链、提高产品附加值,对于提升煤制烯烃项目的整体经济效益有着十分重要的作用,同时对我国现代煤化工事业的发展也具有非常重要的意义。

1 碳四组分

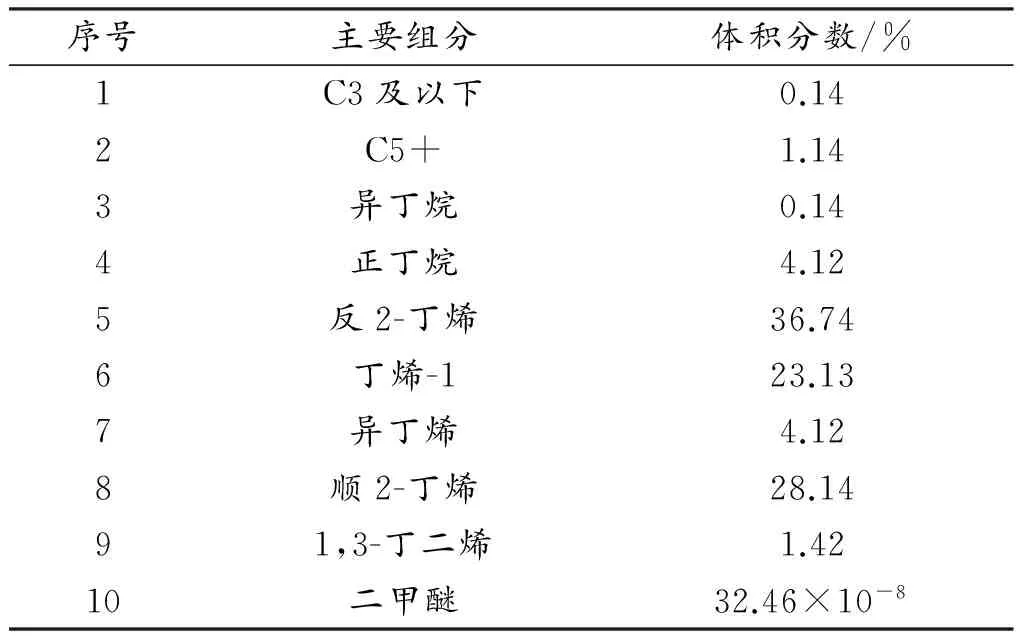

目前,煤制烯烃技术主要有大连化物所DMTO技术、中石化SMTO技术及UOP-MTO技术,尽管各工业化装置采用的技术不同,但烯烃产率及碳四总量、组分基本一致。按照180万t/a甲醇制60万t/a烯烃项目标准规模,碳四产量为10万t/a,主要成分见表1。

表1 煤制烯烃混合碳四组成

由表1可以看出,煤基碳四主要成分为丁烯-1、顺反2-丁烯、异丁烯,另有少量1,3-丁二烯、丁烷等。所以,充分利用丁烯-1、顺反2-丁烯,从下游用户出发,结合市场发展趋势,提升产品高端化、精细化水平,延长产业链是煤基碳四综合利用的关键。

从煤化工行业发展趋势来看,煤基碳四下游产业链主要有以下几种方案:1) 裂解或歧化生产乙烯、丙烯等,作为煤制烯烃项目增产主要目标产物的有效方案,进一步提高烯烃产率;2) 抽提丁烯-1,同时将顺反2-丁烯异构为丁烯-1,生产聚丁烯-1、2-丙基庚醇、异壬醇等高端化工产品;3) 氧化脱氢制丁二烯,与其他原料组合生产己二腈、ABS等新材料。

2 碳四裂解或歧化增产乙烯/丙烯

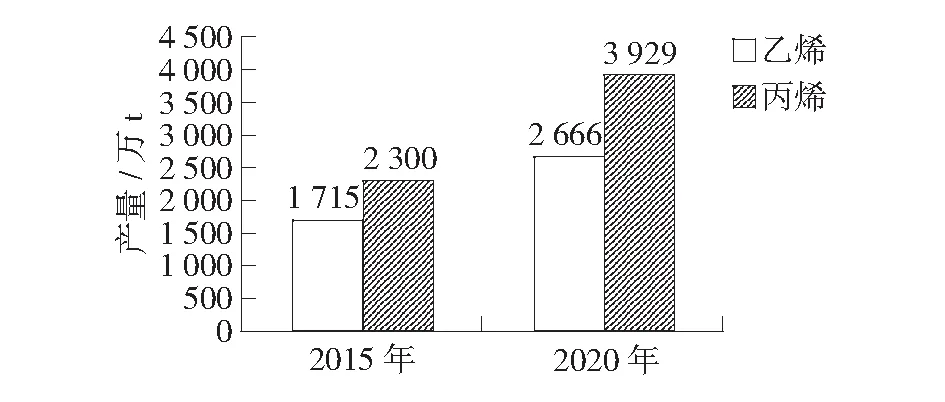

乙烯、丙烯作为化工基础原材,市场缺口较大(市场预测见图1)。煤制烯烃项目主要目标产物为乙烯、丙烯,且下游配套主要为聚乙烯、聚丙烯装置。因此,将碳四直接转化为目标产物,可以进一步提高烯烃产率,降低能耗。目前,西北地区新建煤制烯烃项目,综合考虑装置运行及产品运输等因素,大部分拟采用裂解技术增产乙烯、丙烯,以提高装置运行水平。

图1 乙烯/丙烯市场需求预测

碳四生产烯烃工艺主要有,碳四催化裂解生产乙烯、丙烯技术(大连化物所DMTO-II技术、上海石化院OCC技术);乙烯与碳四歧化生产丙烯技术(LUMMUS公司OCU技术);甲醇与碳四耦合裂解制烯烃技术(中石化炼化工程(集团)股份有限公司)。

大连化物所DMTO-II技术主要应用于陕煤蒲城项目。该技术采用流化床工艺,并且实现MTO反应与碳四裂解反应能量耦合,有效降低能耗,烯烃收率大幅提高。

上海石化院OCC技术主要应用于中原石化、中天合创等项目。该技术采用固定床工艺,催化剂性能优良,损耗较低。

LUMMUS公司OCU技术主要应用于中煤榆林项目。该技术可以实现煤基碳四/碳五与乙烯歧化生产丙烯。由于中煤榆林项目前期已建设MTBE/丁烯-1装置,因此在实际运行过程中是将丁烯-1抽提后的重碳四进行歧化。但当前丙烯价格持续走低,从经济运行角度考虑,该路线缺乏竞争优势。

甲醇与碳四耦合裂解制烯烃技术由中石化研究开发,目前尚未工业化生产。

3 生产丁烯-1及下游产品

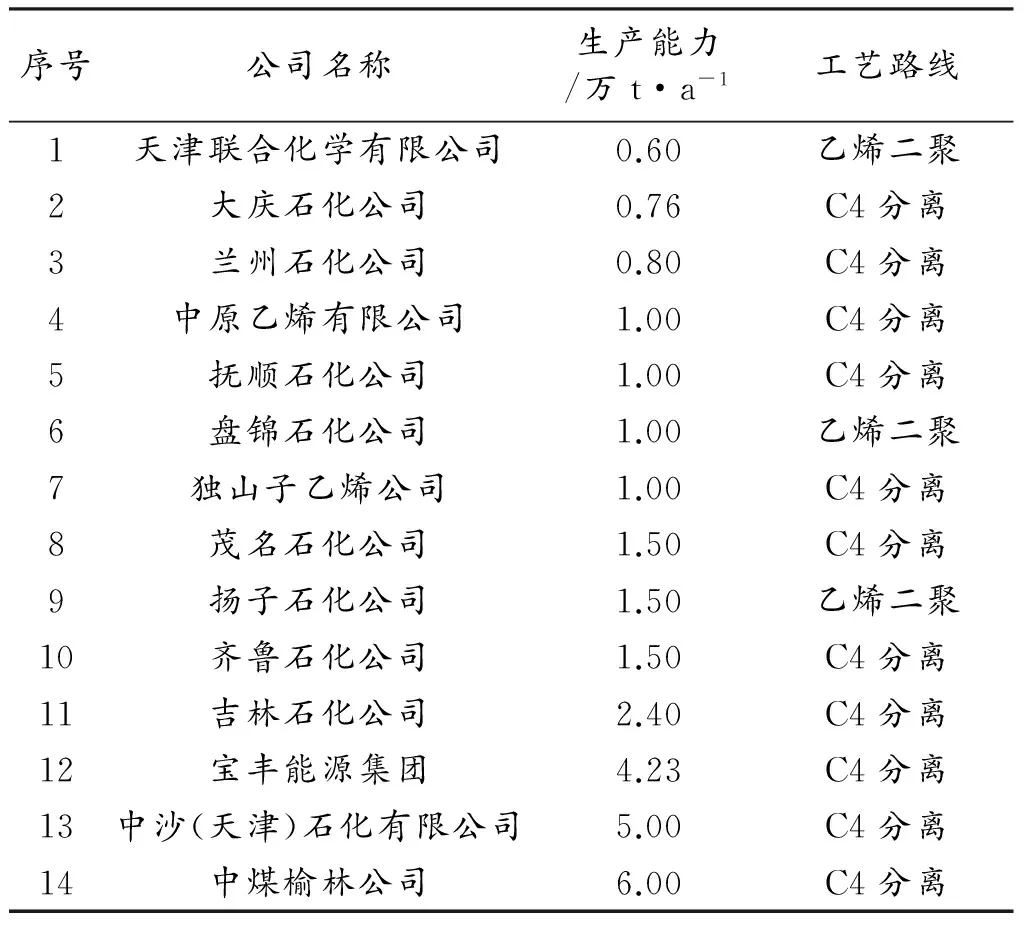

丁烯-1是重要的基础化工原料之一,目前国内产能较小(见表2)。随着国内聚烯烃及精细化工行业的不断发展,丁烯-1需求量日益增加,具有发展前景的是作为LLDPE/HDPE共聚单体、合成聚丁烯-1(PB)等。

表2 中国主要1-丁烯生产装置原料路线统计

煤基碳四主要成分为丁烯-1、顺反2-丁烯、异丁烯,另有少量1,3-丁二烯、丁烷等。按照180万t/a甲醇制60万t/a烯烃项目标准规模,碳四产量为10万t/a,单独抽提丁烯-1年产量约为2万t。由于煤基碳四中含有丁二烯及异丁烯,影响丁烯-1产品品质及分离操作,需联合选择加氢、MTBE生产、丁烯-1精制等单元制取高纯度丁烯-1[1]。此外,如采用顺反2-丁烯异构化技术,考虑装置运行成本,丁烯-1经济规模可达3万t/a。

3.1 PE聚合单体

作为LLDPE/HDPE共聚单体是丁烯-1主要用途之一。其中,在LLDPE中含量为8%~10%,在HDPE中含量为1%~2%。添加丁烯-1可以明显提高聚乙烯产品的抗冲击强度、抗撕裂强度,延长使用寿命。目前,虽然国外先进的PE技术已开始采用较高级α-烯烃共聚单体替代丁烯-1,但由于原料来源、技术等问题,国内市场的丁烯-1在较长时间内仍是作为共聚单体的主要原料。

3.2 聚丁烯-1

聚1-丁烯(PB)由丁烯-1单体聚合而成,分子结构规整,具有良好的抗蠕变性、耐环境应力开裂和抗冲击性能,主要应用于管道材料、薄膜材料和防水卷材,素有“塑料中的黄金”美誉。

国外对聚1-丁烯的研究较早,目前,巴塞尔和日本三井等公司已掌握该技术并有多套装置建成投产[2]。国内聚丁烯-1材料全部依赖进口。为打破垄断,国内科研院所陆续开展了相关技术的研究。目前,由镇海炼化联合北京化工研究院、华东理工大学等单位开展的高等规度聚丁烯-1项目已进入基础设计阶段,工业示范装置预计在2018年底建成投产,有望在该领域填补国内空白。

从未来建筑和环保发展趋势来看,聚丁烯-1管材、材料应用将越来越广泛。因此,利用煤基碳四生产丁烯-1再聚合生产聚1-丁烯,可有效利用碳四资源,延长产业链,具有较大的发展前景。

4 生产正丁烯及下游产品

煤基碳四主要成分丁烯-1、顺反2-丁烯均为正丁烯,目前具有发展前景的是,利用正丁烯可以生产1,3-丁二烯、2-丙基庚醇、异壬醇等精细化学品。

4.1 1,3-丁二烯

1,3-丁二烯是制造合成橡胶、合成树脂、尼龙等的重要原料,在石化烯烃原料中的地位仅次于乙烯和丙烯。丁二烯生产顺丁橡胶、丁苯橡胶、SBS弹性体的消费占比分别为31%、28%、20%,合计占比达79%。另外,生产ABS树脂占比为16%。

由于全球烯烃原料轻质化趋势日益明显,石油裂解碳四供应紧张,因此煤基混合碳四经氧化脱氢工艺制取1,3-丁二烯将在未来得到快速发展。目前,国内丁烯氧化脱氢生产丁二烯技术已经成熟,如,惠生工程自主研发的丁烯氧化脱氢生产丁二烯技术,能够提升丁二烯产量,降低投资与能耗,提升企业的经济效益。按照180万t/a甲醇制60万t/a烯烃项目标准规模,碳四产量为10万t/a,可生产1,3-丁二烯约7万t。

以1,3-丁二烯为原料可以生产多种橡胶、己二腈等精细化工材料,市场应用非常广泛。

4.2 2-丙基庚醇

以2-丙基庚醇(2-PH)为主要原料的邻苯二甲酸二丙基庚酯DPHP,具有良好的耐候性、抗雾化性和耐老化性,同时具有毒性小、挥发性低的特点,是传统增塑剂DOP(邻苯二甲酸二辛酯)的理想升级产品[3]。而邻苯二甲酸二辛脂(DOP)作为传统增塑剂,因安全性问题将逐渐被替代。目前,欧盟国家已出台相关政策,禁止使用DOP。国内虽然尚未明令禁止,但随着安全环保等级的逐步提高,国内DOP市场被DPHP取代将是大势所趋。因此,2-PH市场前景乐观。目前,国内神华包头7万t/a装置、扬巴8万t/a装置已建成投产,延长集团在建8万t/a

装置预计2018年底可以投产。

此外,2-丙基庚醇是精细化学品原料,很多功能尚待开发。巴斯夫公司目前已利用2-丙基庚醇开发了多种表面活性剂产品,市场反应良好。随着各研发单位技术研究的不断深入,2-丙基庚醇的开发与应用将得到有效推进。

4.3 异壬醇

以异壬醇为主要原料的邻苯二甲酸二异壬酯(DINP)是优良的通用、无毒型增塑剂,具有优良的抗老化性能、抗迁移性能、抗萃取性能和更高的耐高温性能,主要用于聚氯乙烯、氯乙烯共聚物、醋酸纤维素、乙基纤维素和合成橡胶等[4],性能优于邻苯二甲酸二辛酯(DOP)。与DPHP类似,从目前发展来看,随着市场对DINP使用安全性的逐步认可,DINP作为新一代的环保增塑剂,其市场前景也十分广阔。

截止2016年,国内仅有茂名石化一套18万t/a异壬醇装置。世界上占主导地位的是Johnson Matthey羰基醇工艺,主要工艺路线为丁烯齐聚,再经羰基化生产异壬醇。该工艺为煤基碳四综合利用拓宽了思路,在未来也是煤基碳四资源开发的一个发展方向。

5 结语

煤基碳四与石油裂解碳四相比,烯烃含量高、杂质少、利于分离,是非常好的烯烃资源。本文对煤基碳四下游产业链进行了分析研究,各煤化工企业需根据自身实际情况,综合工艺技术、市场前景、建设规模等多方面因素,深入开展综合利用研究,开发高附加值产品,为企业培育新的利润增长点,进一步降低综合成本,提高经济效益,在煤化工行业日益激烈的市场竞争中发挥出自身优势。

[1] 张之平.1-丁烯产品生产工艺路线的探讨[J].现代化工,2003,23(2):37-42.

[2] 王秀绘,王亚丽,高飞,等.聚丁烯-1技术研究进展及其特性分析[J].塑料工业,2011,39(8):15-17.

[3] 姜涛,兰秀菊.煤制烯烃混合碳四的利用探讨[J].煤化工,2011(6):5-8.

[4] 张传兆.异壬醇的发展现状及市场分析[J].齐鲁石油化工.2010,38(4):341-345.