赵文瑞

(同煤广发化学工业有限公司,山西 大同 037003)

甲醇是一种常见的有机产品,在化工产业中耗用量较大,且甲醇也被当做重要溶剂而使用。在甲醇生产中,精馏是指将精甲醇从粗甲醇中分离的过程[1]。甲醇精馏控制技术的好坏直接关系到精甲醇的质量,同时对有效控制生产成本和提高企业的经济效益至关重要。为实现高质量甲醇的要求,工艺上常采取提高回流比等方法,但这些方法会增加生产成本,而且残液的排放量也会相应增加。因此,研究、开发比现阶段更加节能的甲醇精馏工艺,并建立简单、稳定的自动控制系统,保障甲醇生产安全及精馏的质量和效率,具有重要的作用[2]。

1 甲醇三塔精馏流程

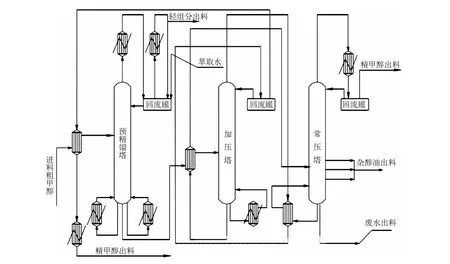

甲醇是应用最为广泛的有机原料及有机溶剂之一。对于甲醇生产而言,粗甲醇的精制是甲醇产品装置的最后的一个工段,精馏工艺的优劣直接关系到甲醇产品的质量及全流程的能耗。现阶段,甲醇精馏以三塔精馏工艺应用最广泛,其能有效利用流程中的潜热,而且大大节省冷凝水的消耗。具体的,三塔精馏主要原理是在双塔的基础上,将主精馏塔拆成两个塔,形成双效精馏,同时做到进一步的热集成,有效利用流程中的热能。三塔工艺流程,如第131页图1所示。

2 甲醇三塔精馏过程的操作要点

一般而言,对于甲醇三塔精馏工艺流程,有如下控制要点[3]。

2.1 甲醇操作中的质量控制

粗甲醇中含有一些酸性物质和胺类物质,为了避免酸性腐蚀,同时为促进胺类利羟基物的分解,一般根据预塔塔底的pH实际情况,在预塔进料的同时补入1%~5%的碱液,使精甲醇酸碱度即pH值控制在9~10的范围内。

2.2 产品质量分析中水混溶性试验的控制

按照相关规定,精甲醇产品需要通过1+3水混溶性试验。随着甲醇蒸馏过程的进行,粗甲醇中含有的高级醇、烷烃等杂质会逐渐积累,且当其含量在成品中含 15×10-6以上时就对水溶性试验产生影响,以致造成精醇成分不好,含量最高的杂质采不出来,因此需要适当采出预塔冷凝器Ⅱ的冷凝液和常压塔中、上部的杂醇,同时要尽量减少此杂质带入后面主塔的机会。

2.3 产品质量分析中乙醇的控制

通过色谱分析数据可知,生产中乙醇主要积累在常压塔中,如若公司产品中对乙醇含量有特殊要求,需在塔下部适当位置取出一部分甲醇液。

3 三塔精馏工艺流程的改造

三塔精馏是指由预塔、加压塔和常压塔所组成的甲醇精馏系统,基于上述分析,为了更好地发挥出三塔精馏工艺流程的优势,使甲醇产品的收率和质量得到有效提高,可以对整个工艺流程进行如下优化。

3.1 改变侧线采出位置和采出量

为了优化采出工艺,首先要对原有的工艺流程、工艺控制指标、原料、产品等不合理的地方作出改动;其次,还需根据生产负荷等情况对侧线采出位置和采出量进行变动。此外,还可以通过利用水稀释粗甲醇中乙醇来控制精馏过程中的乙醇含量,并在衡量计算过热料热量基础上,建立一个甲醇精馏的模型,从而实现对整个精馏工艺流程进行技术改造和优化操作。

图1 甲醇三塔精馏工艺流程

3.2 预精馏塔回流槽的改进

预精馏塔回流槽的作用是缓冲甲醇,并将甲醇和醚、杂醇分离开。通过将醚、杂醇分离的出口由1个改为3个,同时槽的液位采用自调阀来调节的改造后,可以明显提高甲醇的分离效率。

3.3 进一步做好节能降耗

在“节能减排”逐步融入经济发展主旋律的今天,为了进一步凸显三塔精馏工艺流程的节能环保优势,就必须在生产过程中进行严格的工艺操作管理,严格控制精甲醇的产品质量;保证粗甲醇的质量,可以降低甲醇精馏过程中蒸汽、水等项目的消耗;根据实际状况采取合适的回流比,在保证产品的质量的情况下,减小蒸汽消耗量;要重视设备的管理、维护、保养,减少开停车,以降低整个甲醇精馏过程中的蒸汽消耗。

4 基于PLC的甲醇精馏工艺控制

目前,在计算机网络通信以及当代先进控制理论的引领下,PLC控制被引入到甲醇精馏工艺中,使生产系统优化,实现了节能和效率,保证了生产现场安全。为此,主要探讨基于PLC的甲醇精馏工艺控制和过程改进。

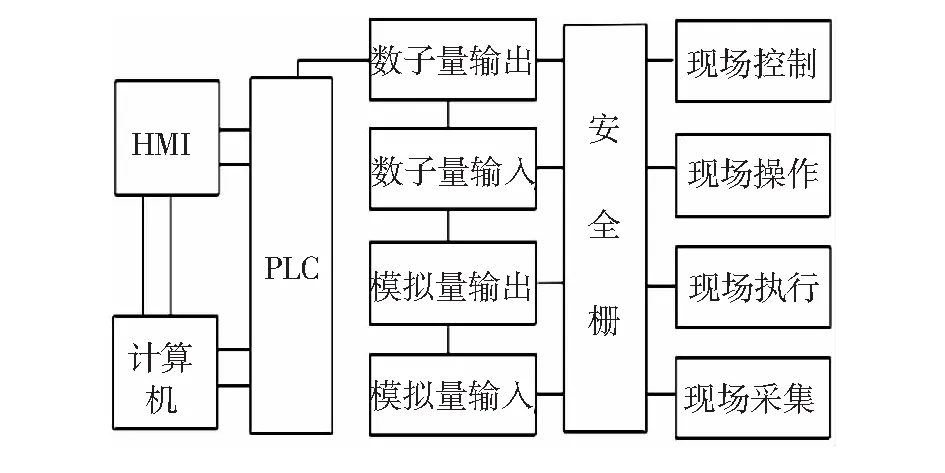

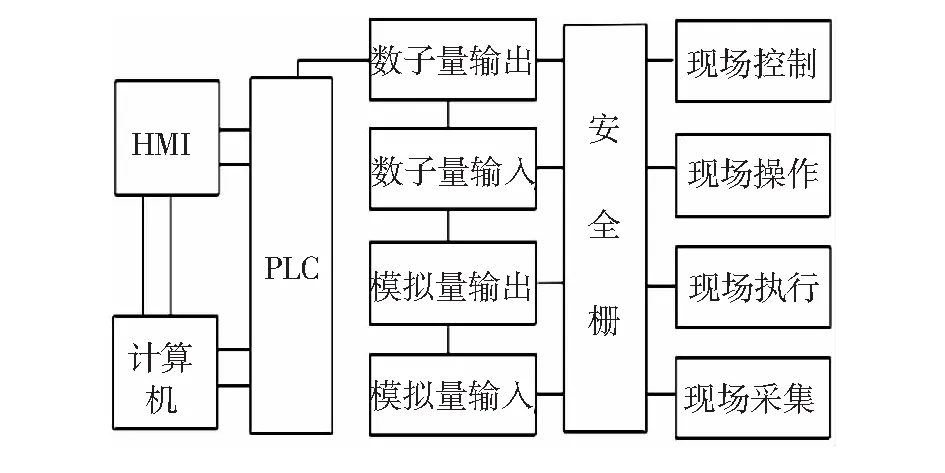

可编程逻辑控制器(PLC)是一种运算操作的电子系统,具有可靠性高、抗干扰和通用性强、使用方便等特点[4-5]。根据以上的工艺分析,结合生产实际,可以以PLC 为主控制器,采用实用新型技术方案,实现以低成本达到常规 DCS 控制系统在甲醇精馏工艺中的控制。本实用新型方案甲醇精馏自控系统结构图及逻辑流程图,如图2和图3所示。

图2 基于PLC的甲醇精馏自控系统结构图

图3 基于PLC的甲醇精馏自控系统逻辑流程图

本实用新型方案的自动监控系统在生产工艺过程中具体实施具备以下功能:1) 能实现工艺过程的手动控制,还能实现对阀门、电机、执行机构的自动控制,且系统还会自动辅以 PID 过程参数,以确保系统的稳定。2) 能实现整个工艺过程的各类温度、压力等参数采集、显示,可以对流量参数值进行数据累积。3) 可采用温度-流量的串级调节方式,且在控制过程中,系统总会自动对安全性要求高的对象进行联锁控制,确保任何情况下找出最佳方案自动进行处理。4) 能实现工艺过程的单回路 PID 自动控制,投入自动后系统就会按设置参数自动调节各参数对象。5) PLC过程控制器提供了丰富、强大的表达式运算功能,补偿了pH值的非线性,可以对pH值有较好的控制效果。6) 能实现与其它系统兼容通信,其他自控系统都能采集数据,方便的实现了数据的共享。

5 结语

综上所述,甲醇是应用最为广泛的有机原料及有机溶剂之一,目前我国甲醇产量呈逐渐增加的趋势。同时,甲醇精馏控制技术的好坏直接关系到精甲醇的质量,对有效控制生产成本和提高企业的经济效益至关重要。本文通过对甲醇精馏流程及三塔精馏过程的操作要点的分析介绍,提出了相应的改进对策,同时提出了以PLC 为主控制器,实现以低成本达到常规 DCS 控制系统在甲醇精馏工艺中控制的实用新型技术方案,从而真正实现保障甲醇生产安全及精馏的质量和效率。