王 凯

(同煤广发化学工业有限公司,山西 大同 037003)

引 言

目前,在大力提倡生态环境保护的背景下,我国长期以来保持“以煤为主”的能源消费结构,对实现减排目标带来了巨大压力。煤化工是将煤转化为气体、液体、固体燃料及化学品的工业,尤其新型煤化工以生产洁净能源和可替代石油化工产品为主,对于中国减轻燃煤造成的环境污染有着重大意义。

煤制甲醇是典型的新型煤化工工艺之一,工艺路线包括燃料气化、气体脱硫、变换及甲醇合成等。其中,压缩机组是甲醇装置的核心设备,原料气经过压缩、甲醇合成与精馏精制后制得甲醇。同时,压缩机作为旋转机械,为避免造成故障从而影响整个企业的安全生产和经济效益,其必须采用轴封。目前,干气密封作为一种新型的密封方式,已经成为大多数离心式压缩机的首选轴封[1]。但在生产实践中,干气密封故障率仍然普遍。基于此,本文主要针对甲醇合成气压缩机干气密封损坏的情况,探讨相关的试验研究和技术改造。

1 干气密封的原理及受力分析

1.1 基本原理

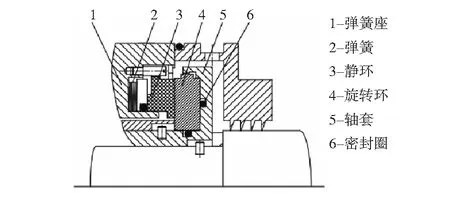

干气密封是将开槽密封技术用于气体密封的一种新型轴端密封,典型的干气密封结构主要由动环、静环、弹簧座等组成。干气密封属于非接触密封,端面的材料可采用氮化硅、碳化硅、硬质合金或石墨等。与其它机械密封相比,干气密封在结构方面基本相同。典型的干气密封结构如图1所示。

图1 干气密封结构

值得注意的是,干气密封静环是由弹簧所加载,并依靠O形圈辅助密封。而且,干气密封的一个密封环上面加工有均匀分布的浅槽,故其密封面是分开的。目前,干气密封槽型以螺旋槽密封最为典型,以串联式结构有更高的操作可靠性。

1.2 受力分析

现主要从压缩机分别处于静止和运转两个不同状态下,分别讨论干气密封的受力[2]。

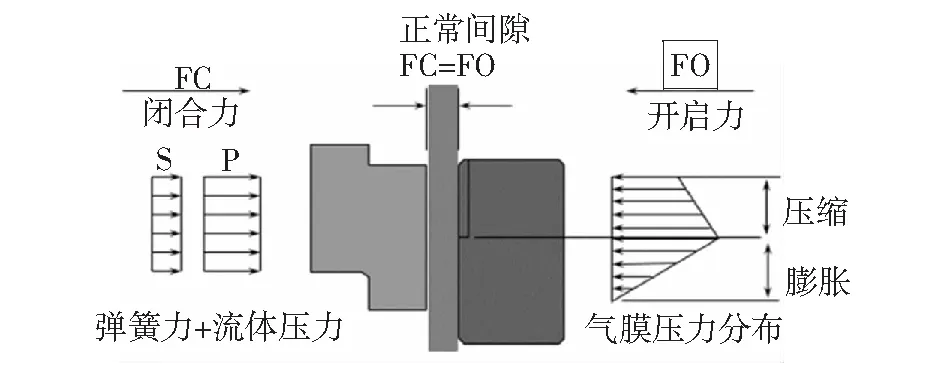

1) 静止状态。在压缩机处于停车静止状态下时,静环受到来自两个不同方向的力,一是由弹簧产生的弹力和作用到静环下游的气压组成的FC,另一个是作用在密封面上的流体静压力引起的FO,由于FO 2) 运转状态。在压缩机正常运转时,动、静环之间的作用力除了来自流体静压力,还会受到随着转子转动带动动环一起旋转而产生的流体动压,即与压缩机处于时停车静止状态下时相比,闭合力FC不变,但是开启力FO则增加了流体动压引起的力。当FC=FO时,干气密封在气膜作用下处于平衡的工作状态。压缩机正常运转时密封面受力分析如第152页图2所示。 同时,当压缩机运转受到干扰时,螺旋槽干气密封系统具有自动调整的功能,可以使密封面达到新的平衡位置或重新恢复到平衡位置,从而保证动、静环不发生接触,防止对二者密封面造成磨损。 图 2 压缩机正常运转时密封面受力分析 干气密封失效类型一般分为两种:一种是发生结构性的破损,已经失去了修复的价值,此种一般称为第一种失效类型;另一种是干气密封外观完整,结构完好,仅是一次密封气泄漏量异常升高,此种一般称为第二种失效类型。 1) 第一种失效类型。如高压缸止推轴承温度出现异常上涨情况,而止推轴承表面的巴氏合金温度升高,且随着转速的增大而进一步增大,油膜成膜效果恶化,磨损转变呈熔融磨损为主的严重磨损;压缩机高压缸转子轴位移变大,超出限值等。 2) 第二种失效类型。如一次密封的动环、静环配合面上发现了磨损痕迹和炭黑,O型圈发现密封圈出现了减薄和部分开裂的情况,与静环配合的卡环上发现了高温色变等;二次密封动环和卡环中间发现了高温色变的情况,静环和外罩接合面发现有严重的磨损情况,O型圈发现有磨损痕迹,动环、静环配合面上同样发现了磨损痕迹和炭黑,静环的背面发现有部分划伤等。此外,对于压缩机转子,失效密封表观特征为干气密封一次气供气的过滤器滤芯内部有黄褐色粉尘,循环段入口导叶底部导淋有大量积液,高压段第一级叶轮和循环段单级叶轮结垢较为严重,压缩机缸体导淋发现有积液等。 经实践分析发现,平衡管堵塞会造成轴向推力异常增加,且一旦压缩机联锁跳车,转子负荷发生大幅变化,轴向推力随之增加,这个额外增加的轴向力将影响到压缩机机内部结构,如造成止推轴承瓦块工作的最小油膜破坏,从而使止推轴承瓦块温度升高,进而导致瓦块磨损等;造成止推盘锁母变形,止推盘发生位移等[3-4]。总之,高压缸平衡盘功能失效,造成压缩机高压缸转子轴向推力过大,超出了止推锁母和止推轴承能够承受的极限,以及止推盘锁母发现形变造成止推盘松动等,是造成干气密封第一类损坏的主要原因。 除了干气密封损坏情况外,其还存在泄漏量异常增大的情况,且主要集中在干气密封的密封面损伤、O型圈破损两个方面。究其原因,主要有以下几个因素[5]。 1) 污垢进入密封面。造成原因包括密封气供气不足、密封梳齿间隙增大、平衡管堵塞导致驱动端供气压力升高等。 2) 供气气源自身污染。造成原因主要包括密封气源未过滤干净、火炬气倒流等。 3) 干气密封进液。造成原因主要包括供气管线无伴热保温、压缩机启动时冷凝、隔离氮气中断、正常运转中节流带液、紧急停车造成反流带液等。 4) 其他。如频繁开停车、干气密封反转、“O”型圈磨损等。其中,“O”型圈磨损原因包括压缩机缸体泄压速率过快、长期频繁的摩擦导致O型圈的减薄和破裂等。 压缩机紧急停车时的压缩机轴向力过大是造成干气密封破坏性损伤即第一类损坏的主要原因。为了避免此种情况的发生,可以进行如下技术改造:1) 增加平衡盘压力监测。即利用平衡盘腔室接出的导淋排放口,增加现场压力表,以防止压缩机平衡盘腔室压力升高。2) 压缩机平衡系统改造。即将压缩机平衡管出口处的内缸壁加工,增大间隙,从根本上解决平衡管压差大的问题等。 对干气密封的一次供气气源进行改造,使其具备充足的压力,以阻止未经净化的工艺气进入密封端面[6]。具体措施有:1) 一次气气源增压改造。即高压缸和低压缸密封气系统分别增加一个增压机总成,防止工艺侧气流倒灌进入干气密封腔室,从而保护干气密封。2) 增加一次气就地排放。即为了有效地保护干气密封,在干气密封一次气排放到火炬管网的管线上增加切断阀,补充一条就地排放管线。3) 增加干气密封供气管线电伴热。即将所有的一次密封气管线都增设电伴热,从而确保干气密封供气温度始终大于对应的露点温度。4) 增加干气密封供气腔室导淋。即在压缩机缸体预留口增加干气密封一次气腔室低点导淋,避免因工艺气节流造成带液进入供气管线。 此技术改造主要指增设一次排放L、LL报警以及轴位移探头改造。其中,前者指在原有基础上增加一次排放气流量L、LL报警,使其及时起到警示作用,以便更加全面地监控密封泄漏量;后者指将高压缸轴位移探头的测量位置改到转子的端面位置,以避免出现干气密封损坏现象。 引起泄漏量变化的因素很多,如工艺气的波动、轴窜、喘振等。因此,在日常操作中须精心维护,防止不当操作导致干气密封损坏。主要包括缩短盘车时间、加强干气密封排液检查、避免反向压力操作、避免压缩机转子反转、定期更换维修等。 干气密封故障会导致甲醇装置离心式压缩机频繁停机检修,从而制约装置安、稳、长、优运行。分析其原因发现,第一类干气密封失效是密封的机械结构发生了破坏,第二类干气密封失效是由干气密封供气系统所引起。因此,须通过消除异常轴向力、供气系统改造、仪表监测系统改造及改进工艺操作方式等对干气密封实施技术改造,从而促进运转可靠性获得大幅提升。

2 干气密封失效类型及其表观特征

2.1 失效类型

2.2 失效密封表观特征

3 干气密封损坏原因分析

3.1 第一类损坏原因分析

3.2 第二类损坏原因分析

4 干气密封技术改造

4.1 消除异常轴向力

4.2 供气系统改造

4.3 仪表监测系统改造

4.4 改进工艺操作方式

5 结论