李亚厚, 方 鸣, 杜长志

(河钢集团承钢公司技术质量部,河北 承德 067001)

引 言

碳、硅、锰、磷、硫是钢中的五大元素,几乎所有钢中都含有磷元素。对于绝大多数的钢种而言,磷都属于有害元素。磷元素通常以Fe3P或Fe2P的形式在存在于钢中,使钢材容易出现“冷脆”现象。随着社会的进步与钢铁冶金技术的发展,市场对钢材质量的要求越来越高,特别是对钢中磷含量要求更为严格[1-2]。

传统的脱磷理论认为高碱度、高氧化性、大渣量有利于脱磷,然而在高度重视可持续发展的今天,钢铁行业存在资源紧缺、能源消耗大、烟尘及炉渣等固体废弃物排放量大等问题,传统脱磷理论建立起来的脱磷工艺使冶金技术人员在脱磷效率与高消耗之间不断寻找平衡,以兼顾脱磷与降低炼钢成本[3-4]。

1 提高脱磷效率的主要原因

由于转炉炉渣铁含量较高,全铁含量一般在15%~30%。为了提高转炉渣的综合利用价值,越来越多的钢铁厂开始施行高炉回吃转炉渣技术。在高炉的强还原性气氛下,转炉渣中铁元素得到还原,与此同时炉渣中的磷元素也被还原进入铁水中,从而使磷元素在铁水中得到富集,进而加大了转炉脱磷的压力。

随着社会的进步与钢铁冶金技术的发展,钢材标准越来越严格,市场对低磷钢、超低磷钢的需求量不断增加。同时,随着社会环境保护意识的不断提升,一方面萤石等化渣剂的使用量受到限制,另一方面要求企业减少炉渣等固体废弃物的排放。因此,提高钢铁脱磷效率成为治金技术人员面临的一项重要任务。

河钢承钢采用含钒铁水双联法炼钢,铁水先经提钒处理后,再用半钢炼钢。吹炼前期炉渣碱度较高,脱磷效果较强,但在后期回磷现象较为明显。

2 脱磷原理

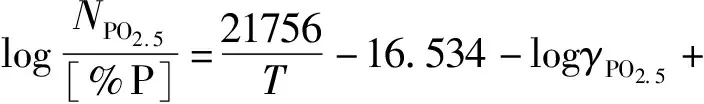

2.1 磷元素的氧化[见式(1)~式(4)]

(1)

(2)

(3)

(4)

反应式(1)、式(2)生成的P2O5为气态,在炼钢温度下,气象磷化物的平衡分压极低,因此在炼钢温度下不能形成。所以脱磷过程多按式(3)、式(4)进行,形成3FeO·P2O5。由于3FeO·P2O5稳定性较差,在1 500 ℃以上很难存在,所以其必须与碱性物质结合,形成高温下稳定存在的复杂化合物。

2.2 脱磷反应

转炉冶炼过程,通过加入石灰、白云石等造渣料进行造渣脱磷,具体脱磷反应式如式(5)、式(6)。

2[P]+5FeO+3CaO=3CaO·P2O5

(5)

2[P]+5FeO+4CaO=4CaO·P2O5

(6)

近些年来,通过在实验室进行转炉渣中磷元素存在规律和影响因素的研究发现,转炉脱磷过程存在两个方面的影响因素:即氧化脱磷和磷元素的固化。其中,磷元素的氧化过程需要高氧化性、高碱度等冶炼条件;磷元素的固化则需要通过Ca2SiO3固溶Ca3(PO4)2形成Ca2SiO3-Ca3(PO4)2完成,固磷相Ca2SiO3-Ca3(PO4)2的存在环境并不需要高碱度、高氧化性渣系。

3 现场试验

3.1 工艺流程

河钢承钢采用铁水双联工艺炼钢,即,铁水先进行提钒处理再炼钢。提钒后的半钢硅、钛、锰、铬等元素的含量极低,终点炉渣碱度较高,一般在5~6左右,虽然前期脱磷效果显着,但是后期回磷现象较为严重。

现以某120 t转炉为试验对象,冶炼钢种为焊接用钢H08A,此钢种磷含量要求较低(ω[P]≤0.020%)。本试验通过在转炉吹炼后期,加入碳化硅、炉下渣等含硅物质调整炉渣碱度,检验炉渣的“固磷”效果。

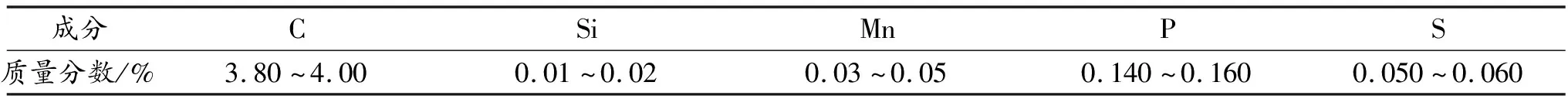

工艺优化前、后分别取50炉次进行跟踪,并记录脱磷效果、炉渣碱度等试验结果。试验半钢条件见表1,造渣物流种类及加入量见表1。

表1 试验半钢条件

表2 造渣物料种类及加入量

3.2 吹炼过程

转炉兑半钢结束后降枪开氧气点火,枪位控制在1.3 m,氧气流量设定为18 000 m3。第一批造渣料加入石灰总量的60%~80%,白云石全部加入。待第一批渣料化透后将剩余石灰全部加入。最后,在吹炼结束前5 min将碳化硅、炉下渣全部加入。

由于前期采取高枪位、低氧压操作,炉渣中氧化铁含量较高、碱度大、温度较低,符合脱磷的热力学、动力学条件,所以说脱磷过程主要发生在前期。随着吹炼过程的继续,吹炼中期碳氧反应加剧,温度逐渐上升,氧化铁含量降低,脱磷反应受到限制。

进入吹炼后期,温度继续升高、炉渣中的氧化铁含量继续减少,不仅不利于脱磷反应,而且炉渣中部分磷酸盐分解,磷元素重新进入钢中,造成钢水回磷。

通过在转炉吹炼后期加入碳化硅、炉下渣等含硅物料,降低炉渣碱度,使C2S固溶C3P形成C2S-C3P来完成,固磷相C2S-C3P的存在并不需要太高的碱度。

3.3 炉渣碱度

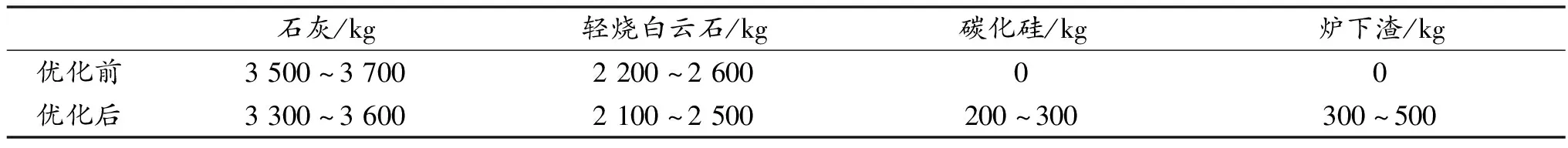

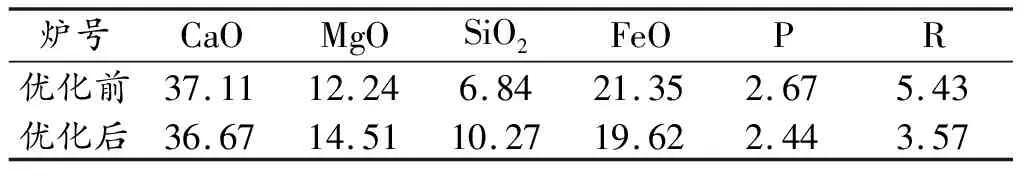

对工艺优化前、后的终点炉渣进行取样分析,具体数据如表3所示。

表3 终点炉渣平均成分与碱度

3.4 终点磷含量

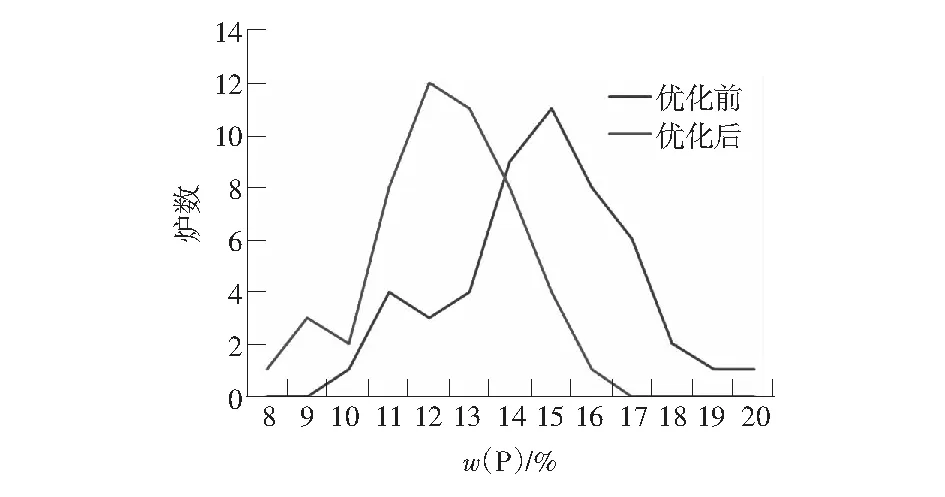

转炉吹炼工艺优化前、后的终点磷含量进行取样检验,具体结果如图1所示。

图1 工艺优化前后终点P含量炉数分析

对比上述试验数据可知,通过在转炉吹炼后期加入碳化硅、炉下渣等含硅物料,转炉渣系由前、中期的FeO-CaO相渣系调整为CaO-SiO2相渣系。转炉渣平均炉渣碱度降低1.5,平均磷含量降低0.004%,提高了炉渣的固磷效果。

4 结语

1)转炉脱磷过程由FeO-CaO相渣系“氧化脱磷”和CaO-SiO2相渣系“固磷”两个主要环节组成;

2)冶炼前期炉渣碱度高、FeO含量高,可以促进“氧化脱磷”,但过量会使固磷相分解,不利于固磷;

3)转炉脱磷炉渣存在临界SiO2含量,即w(Si)/w(P)≥3,SiO2含量低于临界含量时,会影响脱磷反应的“固磷”环节;

4)温度对固磷相有较大影响,较低FeO含量有利于固磷相有较大影响,较低FeO含量有利于固磷相C2S在较高温度条件下稳定存在。