赵志明, 夏 静

(1.太原锅炉集团有限公司,山西 太原 030008;2.山西医科大学,山西 太原 030001)

引 言

过热器又称蒸汽过热器,一般安装在锅炉炉膛出口位置,它的作用是将锅筒中引出的饱和蒸汽(一般含有2%的水分)在压力不变的条件下,再加热到规定的过热温度,以满足生产工艺的需要。当过热器管的金属温度不超过580 ℃,可采用12Cr1MoVG钢,提高钢的耐热性和高温抗氧化能力,同时,12Cr1MoVG钢具有良好的焊接性能和冷加工性能。在对12Cr1MoVG管排产前试样进行水压试验时发生泄漏,对泄漏部位进行理化检验和分析,并给出在k=R/D=1.4情况下12Cr1MoVG管排制造工艺的改进建议。

1 理化检验

1.1 宏观检测

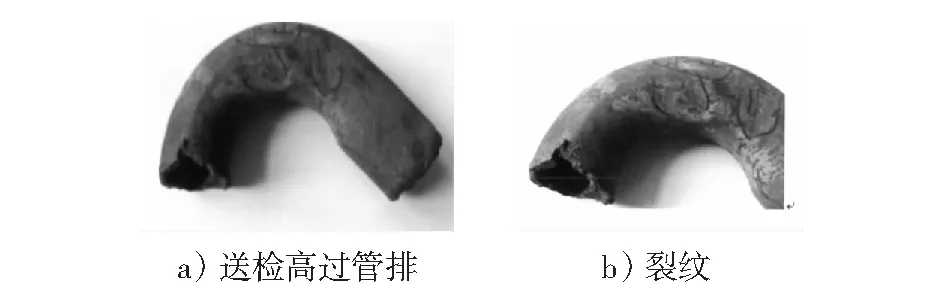

送检水压泄漏高过弯管段,外观检查有3处典型泄漏部位,呈裂纹状。正面有两条裂纹,一条位于直管与弯管交接处约40 mm处,呈环状分布,长约25 mm;另一条裂纹,大致沿轴向分布,位于管子内弧侧。弯管反面有裂纹一条,见图1所示。

图1 高过弯管段宏观形貌

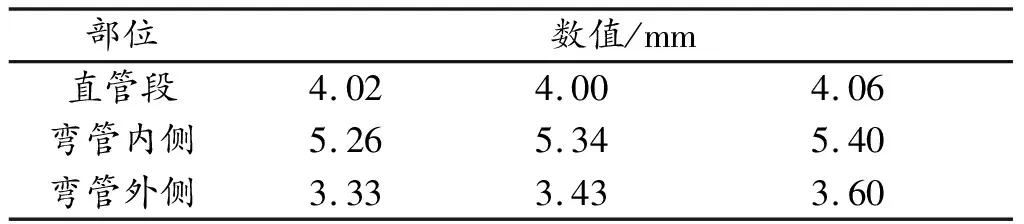

使用0 mm~150 mm卡尺测量试件外径尺寸,圆度符合GB/T16507.5-2013《水管锅炉 第5部分制造》[1]使用DM5E测厚仪检测试样壁厚,壁厚数据见表1。

表1 试样壁厚数据

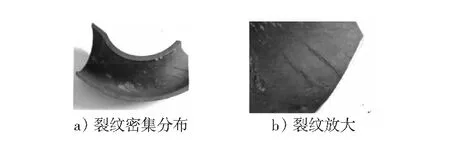

在弯管两端切取环状试样,剩余弯管部分沿弯曲弧度方向将管子纵向剖成两半,观察内表面情况。剖开的高过管可见多条密集分布裂纹,尤其轴向裂纹明显张开,说明管子本身存在较大环向内应力,局部区域明显可见棕红色锈蚀区域。内管壁裂纹宏观形貌见图2所示。

图2 内壁宏观形貌(a~b)

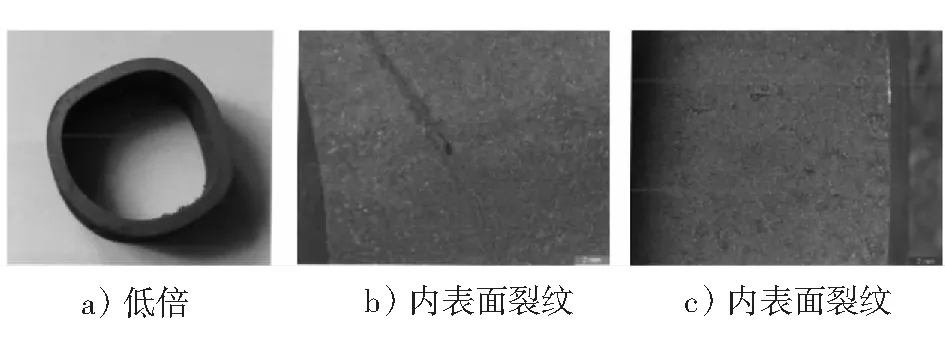

使用ZOOM600E体视显微镜高过环形试样经1∶1工业盐酸水溶液侵蚀后,横截面低倍组织致密,未发现宏观冶金缺陷,见图3a)所示,内壁由于酸蚀去除锈蚀层,明显可观察到一条较粗的裂纹,大致沿周向分布,还有密集分布的极微小裂纹,见图3b)~c)所示。

图3 酸浸试样

1.2 显微组织检测

使用ZEISS AXIO Vert.A1金相显微镜对样品进行金相分析。按GB/T 10561-2005《钢中非金属夹杂物含量的测定方法》[2]对非金属夹杂物进行评级,A类夹杂物0.5级,B类夹杂物0.5级,C类夹杂物0.5级,D类夹杂物0.5级,Ds类夹杂物1.0级。金相试样经4%硝酸酒精浸蚀,金相组织为珠光体和铁素体,按GB/T6394-2017《金属平均晶粒度测定方法》[3]评级组织晶粒度为7.0级,符合GB/T5310-2017《高压锅炉用无缝钢管》[4],按DL/T773-2001《火电厂用12CrlMoV钢球化评级标准》[5]对金相试样进行球化评级,球化级别为1级,未球化。试验结果表明,高过管纯净度合格,组织状态合格。试样周向微观检测,内壁可见细丝状网状、半网状沿晶裂纹,如图4a)所示。镶嵌试样后,内壁同样可见网状分布裂纹区域,深度约50 um。另有起源弯管内壁,垂直纵向扩展,且有分叉的微裂纹,如图4b)所示。试样经4%硝酸酒精溶液浸蚀后,内外表面均脱碳。其中,内表面脱碳约为0.2 mm,见图4c)~d)。弯管内侧及外侧晶粒度呈明显冷塑性变形。弯管内侧增厚区域,晶粒沿壁厚方向拉长,周向压缩,弯管外侧减薄区域,沿壁厚方向压缩,沿周向拉长,见图4e)~f)。弯管内侧的内表面密集分布大量的小裂纹,大致平行分布,长短不一。小裂纹细密,垂直管壁方向,呈明显分叉。裂纹旁无夹杂物;试样经4%硝酸酒精溶液浸蚀后,裂纹穿过内表面脱碳层向内部延伸,大部分裂纹沿变形晶粒生长,穿晶扩展,见图4g),根据裂纹微观特征,可以确定为应力引起的裂纹。裂纹与非金属夹杂物类的材料冶金缺陷无关,与轧制类的热加工裂纹缺陷无关。

图4 显微组织(a~g)

1.3 断口分析

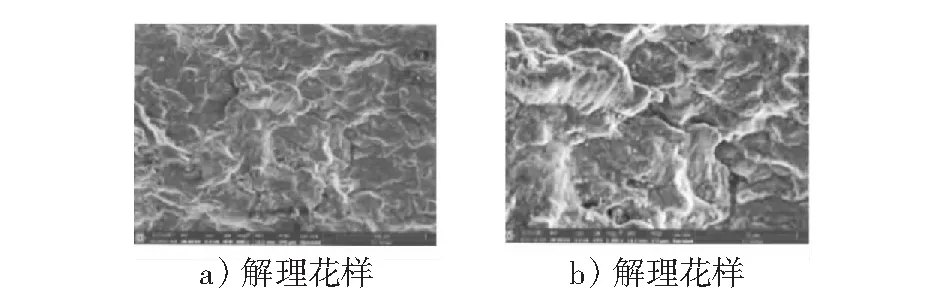

人工打开高过弯管大尺寸裂纹,使用Camscan3400进行断口分析,可见断口呈河流花样状,其中的每条支流都对应着一个不同高度的相互平行的解理面之间的台阶。解理裂纹扩展过程中,众多的台阶相互汇合,便形成了河流花样。在河流的“上游”,许多较小的台阶汇合成较大的台阶,到“下游”,较大的台阶又汇合成更大的台阶。河流的流向恰好与裂纹扩展方向一致,由此可判断为解理花样见图5a)~b)所示。

图5 微观断口

1.4 硬度检测

使用HXD-1000TMC维氏硬度仪依据GB/T4340.1-2009《金属材料 维氏硬度试验 第1部分试验方法》[6]对弯管内、外侧进行硬度检测,内侧硬度值为251HV1、247HV1,外侧硬度值为245HV1、248HV1,高于GB/T5310《高压锅炉用无缝钢管》[4]标准对12Cr1MoVG维氏硬度范围135 HV~195 HV的要求。

2 分析及讨论

高过管原材料纯净度合格:未发现轧制缺陷,致密度合格。组织状态正常,属未球化组织,晶粒度合格。弯管材质为12Cr1MoVG,规格Φ46 mm×4 mm,弯曲半径R=65 mm,k=R/D=1.4。采用自动弯管机冷弯,弯制后未进行热处理。随着k值得减小,弯曲残余应力增大,未进行消应力处理,均会使弯管部位有较大的残余拉应力。低合金碳钢k值较大时可以不进行热处理,较小时应当考虑做消应力退火。

3 结论及建议

12Cr1MoVG高过弯管产前试件水压试验泄漏原因系弯管内壁产生应力腐蚀裂纹,穿透管壁或不满足承压应力所致。应力腐蚀裂纹产生的原因系弯管冷弯后存在较大残余应力。根据此次12Cr1MoVG高过弯管产前试件水压泄漏分析,建议k为1.4时,在冷弯后进行退火处理,消除应力。