陈东良

(上海电气集团国控环球工程有限公司,山西 太原 030001)

1 MDI 简介及行业特点

MDI 性能优越,易于贮存,广泛应用于弹性体、人造革、胶黏剂、涂料、密封剂等的制造。

MDI 综合壁垒高,行业集中度较高,全球供应呈寡头垄断格局。截至目前,全球共7 家公司生产MDI,2020 年全球MDI 产能为865 万t,CR5 为91%(万华化学、巴斯夫、科思创、陶氏和亨斯迈)。

2 光气法MDI 生产工艺

光气法工艺成熟,图1 所示为光气法MDI 产业链。

图1 光气法MDI 产业链图

当前,光气法仍是国内外生产MDI 最主要的合成方法,但其原料光气的剧毒性,限制了其进一步的发展。此外,光气法生产过程有HCl 产生,会腐伤设备,产品中也溶有了水解氯会影响产品性能。

因此,人们都在积极开发非光气MDI 的合成工艺。

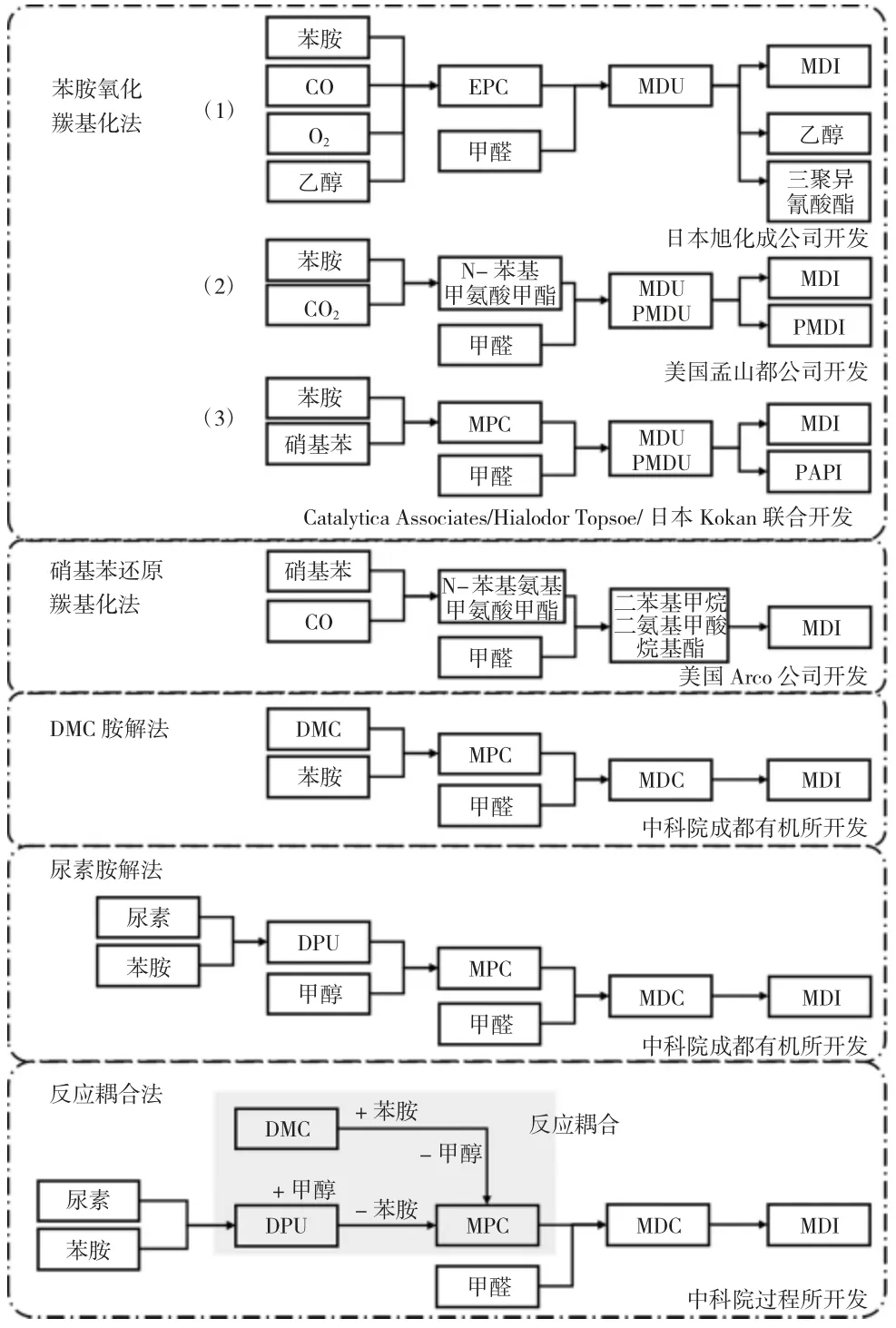

3 非光气法MDI 生产工艺(见第38 页图2)

图2 不同非光气法制备MDI 清洁工艺

3.1 苯胺氧化羰基化法

苯胺氧化羰基化合成工艺,按工艺原料不同可以再细分为3 种方法。

1)苯胺、CO、O2、乙醇,低温常压在催化剂作用下经羰基化反应生产EPC;EPC、甲醛在低温常压下缩合及分子间重排生成MDU;最后,MDU 在230℃~280℃、1MPa~3MPa 压力下,热分解生成MDI 及乙醇。

2)苯胺、CO2在20 ℃、0.55 MPa 下反应,生成物接着与氯甲烷反应生成N-苯基甲氨酸甲酯;然后再与甲醛在硫酸催化剂条件下反应生成MDU 和PMDU,硫酸催化剂分离回收后,MDU 在在十六烷溶剂中热分解成MDI/PMDI。

3)苯胺、硝基苯及甲醇混合物发生氧化羰基化反应生成MPC,MPC 和甲醛在硫酸催化剂条件下,得MDU 及其三聚体PMDU,MDU 和PMDU 热分解得到MDI 和PAPI。

3.2 硝基苯还原羰基化法

CO、硝基苯在醇和均相催化剂存在下制得N-苯基氨基甲酸烷基酯,然后与甲醛缩合生成二苯基甲烷二氨基甲酸烷基酯,最后热分解得MDI。

该方法反应条件苛刻,要在高温、高压下进行,同时消耗大量的钯、佬等贵金属催化剂,生产成本较高。

3.3 碳酸二甲酯胺解法

碳酸二甲酯(DMC)化学结构类似于光气,可替代光气。苯胺和DMC 在负载型醋酸锌催化剂作用下,反应生成MPC;MPC、甲醛再在催化剂作用下缩合成MDC;最后,MDC 热分解得MDI。

当前,从缩合反应混合物中回收MDC 和催化剂的技术欠成熟,加上硫酸催化剂的污染性,制约了DMC 胺解法的工业化进程。

3.4 尿素胺解法

尿素与苯胺反应合成DPU,DPU 再与甲醇合成MPC;MPC、甲醛在酸催化下缩合生成MDC;最后,MDC 催化热分解制备MDI。

尿素胺解法优势在于,原料尿素价廉,生产成本低,反应在较低压力即可进行,收率较高,且中间产物DPU 可作为商品单独销售;将MDI 与合成氨、尿素生产相结合,反应副产氨气便可返回合成氨系统,形成零排放的绿色化工过程。

3.5 反应耦合法

对比所有非光气合成异氰酸酯的工艺路线,以首先合成MPC,再通过MPC 热分解制备MDI 的工艺路线最具应用前景[1-2]。其中,MPC 的低成本高效合成是关键所在,目前的研发热点包括DMC 胺解法和DPU 醇解法。

DMC 胺解法是DMC、苯胺在温和条件下催化转化生产MPC 和甲醇[反应(1)]。但此方法有等摩尔甲醇生成,增加了分离难度;同时,甲醇易与苯胺反应生成副产物N-甲基苯胺,MPC 也易与苯胺反应生成二苯基脲。DPU 醇解法是DPU、甲醇液相反应生成MPC 和苯胺[反应(2)],该方法的不足是生成了等摩尔的苯胺,同样增加了产品分离和介质循环的难度。

无论DMC 胺解还是DPU 醇解合成MPC 都生成了等摩尔副产物,若二者耦合,以DMC、DPU 为原料,反应后仅得到MPC[反应(3)],而无副产物生成,大大地提高了反应的原子经济性,降低了分离难度,提高了设备利用率,减少了生产成本。

4 应用前景分析

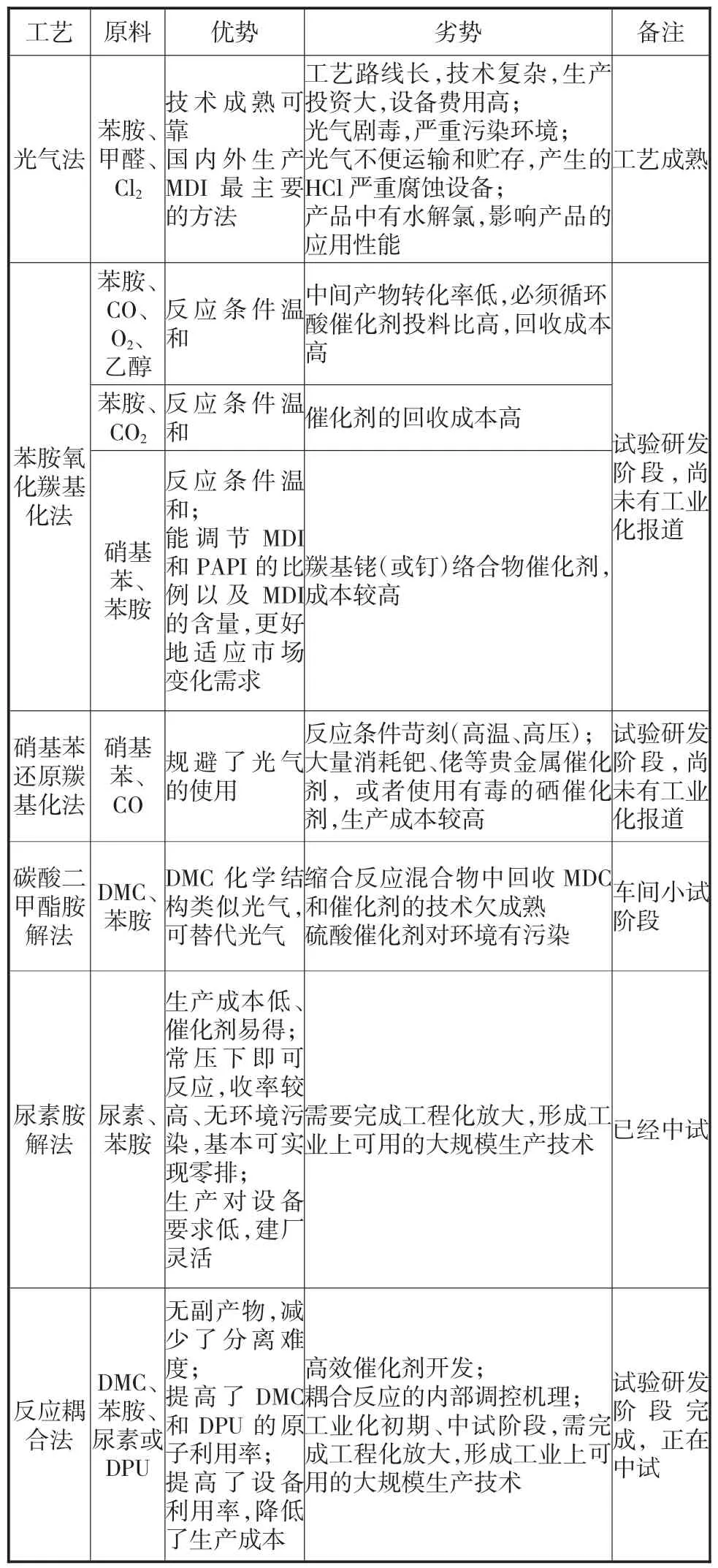

4.1 工艺对比

不同MDI 的生产工艺对比分析,如表1 所示。

表1 MDI 生产工艺对比分析

4.2 反应耦合法——最有工业应用前景

中科院过程所最早开始反应耦合法合成MPC的研究工作,在非催化合成体系和MPC 高效合成方面已经取得较好进展[3]。

技术方面:苯胺、尿素常压下非催化反应合成DPU(产率可达99.1%,晶体纯度99%以上,工业上合成DPU 的产率只有40%左右),研发了低压下合成MPC 的高效催化体系,DPU 转化率可达99.1%,MPC 选择性可达99.6%,且催化剂多次重复使用后,仍具有很高的活性。

产品方面:通过小试连续工艺试验,反应耦合法产品基本上是纯MDI,指标性能好,而光气法纯MDI不超过70%。按纯MDI 和聚MDI 当前售价,吨产品销售收入要比光气法高1000 元左右,且反应耦合法工艺过程所需主要基础原料价廉易得,在国内均能满足供应,工业应用前景看好。

当前,过程所正在与陕煤合作共同推进非光气MDI 的产业化进程,合作共建的1 万t/a 非光气MDI中试项目已于2020 年10 月竣工,现已进入投料热熔剂联运阶段。

5 结论

通过对比研究,发现以DMC、DPU 反应耦合法合成MPC 制备MDI 的清洁工艺,是最有工业应用前景的非光气MDI 制备方法,同时过程所拥有该技术体系的全部知识产权。随着陕西万吨级MDI 中试放大试验项目的建成运行,能够进一步验证反应耦合法技术的先进性,可以为反应耦合法的规模化应用提供更多工程依据。注释:

EPC—苯甲氨酸乙酯;MDU—亚甲基二苯甲氨酸乙酯;PMDU—MDU 多聚体的中间体;PAPI—多亚甲基多苯基多异氰酸酯;MPC—N-苯氨基甲酸甲酯;MDC—二苯基甲烷二氨基甲酸甲酯;DPU—N,N-二苯基脲。