张 静

(晋能控股煤业集团马脊梁矿,山西 大同 037001)

引言

煤层气是一种绿色高效能源,广泛应用于工业、化工、发电和居民生活中。但是,如果在煤矿开采过程中控制不好,煤层瓦斯将是煤矿灾害的主要因素,如煤与瓦斯突出和瓦斯爆炸,严重威胁安全生产。地下瓦斯抽放是降低瓦斯灾害风险的最有效方法之一,煤层的渗透性是决定瓦斯抽放难度的重要因素,随着开采深度的增加,地应力增大,渗透率进一步降低,瓦斯抽放难度加大矿井构造煤由于其黏结性弱、强度低、渗透性差的特点,瓦斯抽放尤为困难,是造成突出事故最多的原因[1]。

为了降低应力,提高单一构造煤层的渗透性,在瓦斯抽放实践中采用了水力开缝、水力压裂、高压脉冲水射流和深孔爆破等技术。但这些措施对水压要求较高,仅适用于硬度较低的煤层。硬煤层难以有效增加裂隙,软构造煤层形成的裂隙网络会迅速被充填,导致卸应力和增透效果较差[2]。此外,深孔爆破技术复杂,具有诱发煤与瓦斯突出的危险性。对于具有构造煤亚层的特殊厚煤层,如煤层,实现卸压增透是目前急需解决的问题。为提高煤层瓦斯抽放效果,研制了液压冲洗瓦斯抽放技术。通过数值模拟和现场实验,探讨了煤岩水力冲刷后应力释放和渗透性增加的机理[3-4]。COMSOL Multiphysics 基于煤的损伤和瓦斯运移模型,模拟了煤的渗透率变化和瓦斯抽放效果。随后进行了研究和验证[5]。

1 煤层特征及工程技术

1.1 煤层地质构造特征

焦作矿区位于太行山大背斜的东南翼,是杂岩构造带的联合作用区域。在复杂的多期地质构造运动作用下,该区形成了一系列的挤压-扭转断裂。在复杂的地质构造运动过程中,在压扭断层的挤压、扭转、滑动作用下,煤层内部发生沿层的韧性剪切,在煤层下部形成致密的层状糜棱质构造煤亚层。构造煤在焦作矿区广泛分布,具有强度低、渗透性差的特点。

1.2 瓦斯治理难度分析

众所周知,裂缝张开度主要受有效应力控制,有效应力与地应力密切相关,因此地应力也会显着影响煤层的原始渗透率。根据矿井地质生产报告,固含山煤矿煤层的山矿在埋深250 m~564 m 处,垂直应力从6.21 MPa 增大到18.85 MPa,最大水平应力从10.22 MPa 增大到30.92 MPa,最小水平应力从6.16 MPa 增大到23.48 MPa。根据实测地应力的变化趋势,可以预测矿区的地应力将进一步增大。同时,在高地应力环境下,煤层的渗透性会不断降低。在高地应力、高含气量、低渗透性条件下,矿井“三量”开采区的瓦斯抽放极为困难。煤层卸压是提高煤层渗透性的重要途径但煤层是唯一可采煤层,采用保护层开采技术无法实现全卸压。因此,在煤层开采前钻孔抽放瓦斯是唯一有效的方法。固含山煤矿采用了水力压裂、水力切割等常规措施。但由于软糜棱质构造煤亚层的存在,现场应用效果较差。固含山煤矿瓦斯治理难点的关键是根据煤层的特点,有效地释放应力,提高透气性。

1.3 水力冲洗抽放瓦斯技术研究

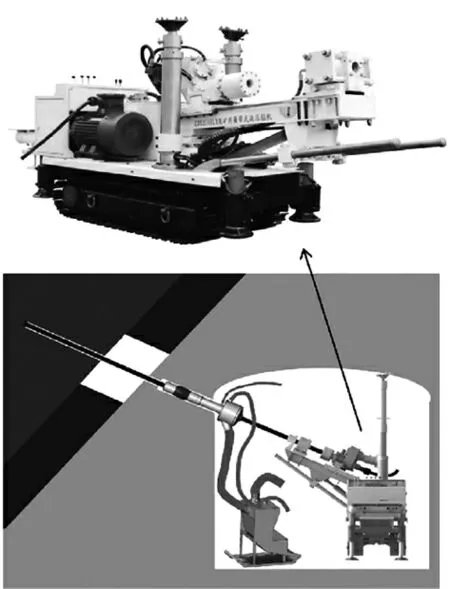

在井下抽放巷道跨层钻孔中,针对煤层的特殊结构特点使用液压冲洗瓦斯抽放技术,一套煤矿用履带式快速凿岩高压液压冲洗设备,如第130 页图1所示。当钻距煤层底板1 m 以上时,停止钻孔,往复钻进,将钻进水压提高到10 MPa~26 MPa,水流大于100 L/min,冲洗构造软煤亚层,直至构造软煤完全冲出,开始有清水流出。然后将钻孔水压降低至2 MPa~4 MPa,继续钻进,直至钻头超过煤层顶板0.1 m。将每个单孔密封连接为柱孔,然后将柱孔与高浓度瓦斯抽放主管道(HCGDMP)连接。在瓦斯抽放过程中,对单孔和柱孔的浓度和纯流量等气体参数进行人工测量,并通过HCGDMP 中的气体监测设备进行测量。

图1 履带式快速凿岩高压液压冲洗设备

2 数值模拟及结果分析

2.1 数值模拟方法

本文利用COMSOL Multiphysics5.1 数值模拟程序的优势进行了数值模拟。分析了煤体的应力变化和塑性损伤破坏。将相关应力应变数据代入COMSOL Multiphysics 中,分析渗透率演化和瓦斯抽放。水力冲洗后,用钻孔观察器检查钻孔的形状。在COMSOL Multiphysics 中建立二维模型。采用“达西定律模块”和“PDE 模块”进行数值模拟分析。根据地质生产报告和实验室测量结果,模型所需参数,如表1 所示。

表1 瓦斯含量和瓦斯压力的测量

2.2 数值模拟结果分析

煤的应力演化如图2 所示,与普通钻孔相比,构造煤中钻孔经过水力冲刷后,会引起更大范围的应力扰动。最大主应力σ1(钻孔水平切向方向)、最小主应力σ3(钻孔水平径向方向)和中间主应力σ2(钻孔垂直方向)均得到充分释放。图2 还统计了Z=1.5 m和Z=3 m 处的应力分布。σ3在远离井眼处开始减小,在井眼附近达到接近0 MPa。σ1和σ2在达到峰值后,在井口附近先增加后迅速下降,接近0 MPa,其中 σ1的变化过程明显大于 σ2。根据Mohr-Coulomb 破坏准则,当差应力σ1~σ3达到屈服强度峰值时,煤体开始发生塑性损伤。

图2 钻孔周围煤Z=1.5 m 和Z=3 m 处的应力状态和应力分布

水力冲刷后,煤体内发生塑性损伤,导致渗透性大幅度增加。第131 页图3 为钻孔周围煤层透气性分布。从普通钻孔前方0.5 m 开始,煤体透气性开始较初始透气性增加10 倍以上。然而,从水力冲井前方4 m 处开始,煤体渗透率开始较初始渗透率增加10倍~121 倍。水力冲洗钻孔周围煤层透气性明显增大,是普通钻孔的8 倍。普通钻孔周围气体压力下降幅度较小,而水力冲洗钻孔周围气体压力下降幅度较大。水力冲洗钻孔周围瓦斯压降范围从上到下逐渐增大,在煤层中部达到最大。经过水力冲洗后,钻孔的有效排水半径提高了2.4 倍~3.3 倍。

图3 煤的渗透性分布在普通钻孔和水力冲洗钻孔周围

数值模拟结果表明,在σ1—σ3差应力达到峰值后,井壁周围的煤体将发生破坏。但最大主应力σ1和中间主应力σ2在峰值出现前会先持续增加。因此,可以预测在水平应力σ1和垂直应力σ2的作用下,井壁附近受损煤将发生迁移。在垂直方向,正常的煤会塌陷到洞的底部。在水平方向上,正常煤和构造煤会迁移到钻孔中心,然后挤压筛管。因此,煤层的变形在垂直方向上总体是压缩的,在水平方向上是扩展的。研究了水力冲刷后煤的运移和变形情况。安装了煤层相对变形测量装置,对煤层垂直变形进行了测量。通过观察筛管的压缩变形,研究了煤的水平变形。水力冲刷后,煤层在垂直方向上连续发生相对压缩变形。第77 天,煤的相对压缩变形达到2.46%。筛管初始直径为0.05 m,远小于钻孔直径(即正常煤区直径为0.1 m,构造煤区直径为1.5 m)。第100 天,筛管变形压缩。煤巷掘进前,筛管被抽出,已严重变形破坏,主要是由于围岩煤的水平迁移变形。

水力冲井钻孔前,在16032 欠定位抽放巷道测得煤层的原始渗透率为0.027 m2/MPa2d。在水力冲洗和瓦斯抽放一年后,在同一位置附近再次测量煤层渗透率,渗透率增加到2.35 m2/MPa2d,煤层透气性提高了87 倍。

3 结论

本文对矿井“三量”可采区煤层采用全流程水力冲洗瓦斯抽放技术,通过数值模拟研究,揭示了应力释放和渗透率增加的机理。更多的构造煤涌出形成大孔,促进了煤层的应力释放和透气性增加。具有构造煤亚层的厚煤层经过水力冲洗后瓦斯抽放效率明显提高。数值模拟结果表明,水力冲刷显着扩大了应力消除和塑性损伤的范围,相应地也显着扩大了渗透性增加面积的范围。与普通钻孔相比,水力冲洗钻孔的有效排水半径提高了2.4 倍~3.3 倍。