温宝辉

(南京轩能电力科技有限公司,江苏 南京 210000)

引言

锅炉排烟热损失是锅炉热损失中最大的一项,大中型锅炉在正常运行时,排烟损失占到锅炉燃料输入热量的4%到8%;在我国现役的燃煤火电机组中,燃煤锅炉排烟设计温度一般为120 ℃~140 ℃左右[1],实际运行的排烟温度普遍在125 ℃~150 ℃左右,褐煤锅炉在170℃左右,排烟温度高是一个普遍的现象,由此造成了很大的能源浪费。排烟温度高使得粉尘比电阻升高,烟气体积大流速快,造成除尘效率下降。

在目前“节能减排”的大环境下,使用低温省煤器使锅炉的排烟温度再降低30 ℃~40 ℃,取得了良好的成效。而排烟温度每降低15 ℃~25 ℃,就可提高机组效率1%左右。虽然加装低温省煤器后烟气阻力有所上升,但是烟气阻力的耗电量还不到节约成本的10%~30%,因此加装低温省煤器能节约能源,减少生产成本,具有重要的实际意义。

1 应用方案

1.1 机组概况

某电厂2×330 MW 燃煤机组,锅炉为SG-1036/17.5-M871 型亚临界、一次中间再热、控制循环汽包炉,单炉膛、Π 型结构、平衡通风,四角切圆燃烧、摆动燃烧器调温、固态排渣,全钢架悬吊式结构、露天布置,三分仓容克式空气预热器,中速磨煤机直吹式正压冷一次风制粉系统,双室四电场电除尘器。

机组目前运行的排烟温度在140 ℃,进行加装低温省煤器改造,吸收烟气余热,降低排烟温度,提高机组的经济性,保证电除尘的安全、稳定运行,改造后电除尘出口粉尘质量浓度≤20 mg/m3并应尽可能的降低。

1.2 工艺流程

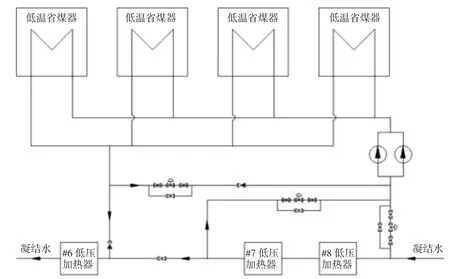

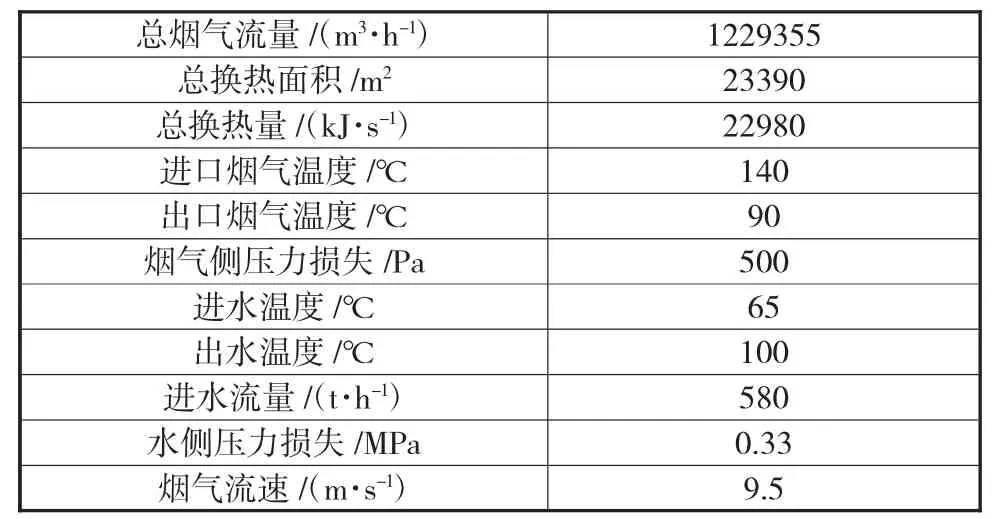

本次改造新增低温省煤器设计条件下入口烟温140 ℃,将烟气温度降至90 ℃,低温省煤器烟气和凝结水为逆流换热,布置在静电除尘器前的四路水平烟道上。根据机组热平衡图,本次改造拟从8#低压加热器入口和7#低压加热器出口凝水系统分别引出部分凝结水,混合至65 ℃凝结水进入低温省煤器,凝结水水温升至约100 ℃,然后返回到6#低压加热器进口,进水温度根据机组负荷及季节情况由调节阀进行调节,并设置凝结水再循环管,以利于低低温省煤器进水温度的调整。低低温省煤器按凝结水全容量设计,工艺流程如图1 所示,主要技术参数如表1 所示。

图1 低温省煤器工艺流程图

表1 低温省煤器主要技术参数表

1.3 进水温度的确定

目前锅炉酸露点温度计算方法较多,相比之下,前苏联1973 年锅炉机组热力计算标准方法中的计算方法,由于是实践中的总结,比较接近实际值。计算公式,如式(1)所示。

式中:tld为纯水蒸汽露点,Sx为燃料折算硫分,Ax为燃料折算灰分,αh为飞灰份额,β 为与炉膛出口的过量空气系数有关的系数。

根据锅炉煤质数据,计算出水露点温度为39 ℃,酸露点温度为97 ℃。烟气中发生低温露点腐蚀最大速率是发生在烟气露点温度之下10 ℃~30 ℃和水露点温度以下[3],为避免换热管发生严重腐蚀,需使换热管壁面温度避开这两个严重腐蚀区,并结合ND钢金属材料不同壁温下的腐蚀速度最终确定进入低温省煤器的凝结水温度为65 ℃。分别从8#低压加热器入口和7#低压加热器出口引凝结水混合至65 ℃。

1.4 防磨损、防腐蚀、防积灰措施

低温省煤器换热管材选用ND 钢材料,ND 钢是目前国内外比较理想的“耐硫酸低温露点腐蚀”用钢材,其成分为09CrCuSb,ND 钢的耐腐蚀能力是不锈钢的2.97 倍,是碳钢的14.11 倍[3]。针对低温省煤器普遍存在的换热管束磨损泄露、局部腐蚀、积灰等现状[2],在结构设计时将烟气流速控制在9 m/s~10 m/s之间,在确保烟气具备自清灰流速的前提下有效控制烟气对换热元件表面的磨损。在烟道内加装导流板,并通过CFD 模拟防止出现局部区域飞灰浓度增加以及偏流的出现。低温省煤器布置在除尘器前,烟气中烟尘含量较高,换热器进口段换热管受到烟气磨损较为严重,在第一排管子的迎风面布置防磨管。根据以往经验,换热管与弯头焊接处,在烟气的冲刷下容易造成腐蚀泄露,将弯头的焊口设置在烟道外,避免烟气冲刷腐蚀而且造成水侧泄漏。在低温省煤器的高温段安装声波吹灰器,在低温段安装蒸汽吹灰器,这样更能保证吹灰效果,在设备正常运行中,间断地对换热面进行吹扫,从而保证换热管表面不积灰。

1.5 运行策略

锅炉在运行时可能出现燃料特性改变、工况变化及低负荷的情况,低温省煤器的出口烟气温度都需要保持在90 ℃±1 ℃,以保证后端除尘器效率。当低温省煤器的出口烟温低于90 ℃,首先减少8#低加入口处引出的凝结水量,增加7#低加出口引出的凝结水量,提高换热器进水温度,其次减少进入换热器的总流量,从而提高换热器出口烟温,防止换热管产生严重的低温腐蚀。反之,增加8#低加入口引出的凝结水量,减少7#低加出口引出的凝结水量,降低换热器进口水温,从而保证烟气温降和余热回收量。

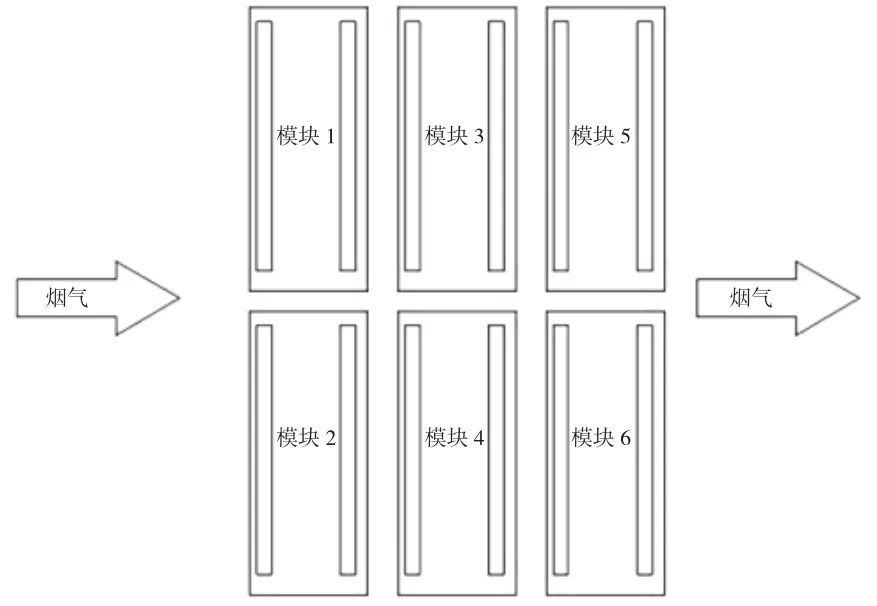

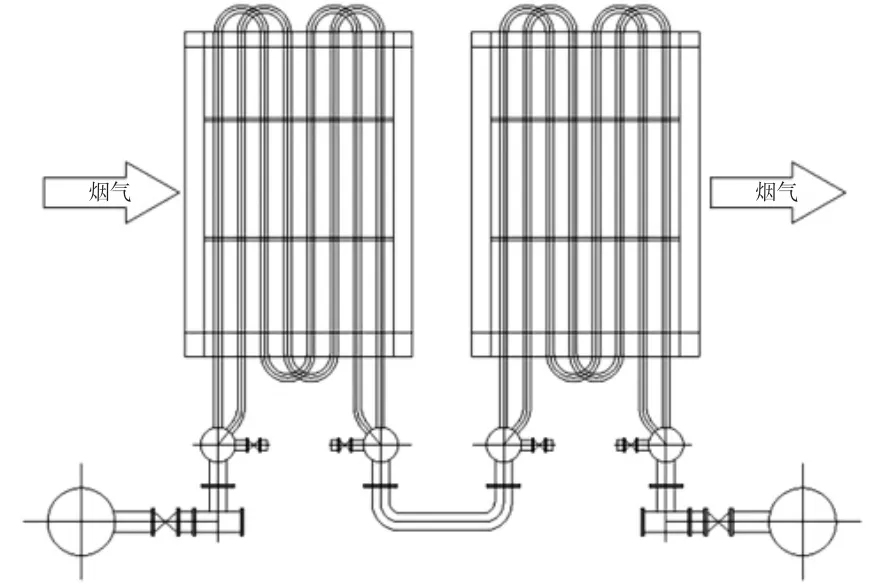

低温省煤器采取分组设计,在气流方向上分三段,高度上又分两层,每个模块与主供水管道间设有手动隔离阀,能方便的根据锅炉的运行工况实现整体和分组投运。当出现低负荷情况时,调节每台低低温省煤器高温段、低温段设备隔离阀的启闭,可将高温段省煤器切出运行,达到低温省煤器部分运行的目的,最终控制低温省煤器出口烟气温度温度在90 ℃±1 ℃。当低温省煤器某个模块发生泄漏时,关闭该模块前后集箱与主供水管道间手动隔离阀,将事故模块切出运行,待有条件时进行检修。低温省煤器换热模块布置示意,如图2 所示。水侧换热回路示意,如图3 所示。

图2 换热模块布置示意图

图3 水侧换热回路示意图

2 经济性分析

增设低温省煤器没有改善锅炉燃烧等运行工况,并未提高锅炉的效率,而是从整个电厂来看提高了电厂的效率。低温省煤器回收锅炉尾部烟气的余热,加热汽轮机进入低压加热器的凝结水,排挤汽轮机抽汽,各级排挤抽汽回到汽轮机内继续做功,使低压缸做功增加。同时,低压缸排汽理论的增加直接导致凝汽器热负荷的增加,凝汽器热负荷的增加会引起凝汽器压力增高,低压缸排汽比焓增加,低压缸做功减小。但是气压缸做功的增加远大于低压缸做功的减少,降低了机组热耗,提高了电厂的效率。

利用锅炉排烟余热,加装低温省煤器用来加热凝结水,使580 t/h 凝结水由70 ℃加热至100 ℃,可减少汽轮机抽汽,降低发电煤耗约2.87 g/kWh。低温省煤器可将烟气温度由140 ℃降低到90 ℃,粉尘比电阻降低,除尘器电耗降低,同时,烟气温度的降低使得脱硫减温水量大幅度减少,降低了脱硫的耗水量及电耗,降温后烟气的体积流量相应降低,使得引风机节约部分能耗。

3 结语

某电厂2×330MW 燃煤机组增设低温省煤器改造后,烟气温度从140℃降低至90℃,回收余热22 980 kW,除尘器出口粉尘质量浓度≤20 mg/m3,降低了发电煤耗,提高了机组效率。低温省煤器运行后没有出现明显的腐蚀、磨损,没有明显的偏流及积灰现象。低温省煤器技术改造整体节能效果明显,可以实现火电企业清洁、高效发展,具有很好的经济效益和应用价值。