徐占 屠有余 刘振宇 倪家傲 刘伟东

【欢迎引用】 徐占,屠有余, 刘振宇,等.分动器用湿式单离合器钢片轴向温度场分布研究[J].汽车文摘,2024(XX): 1-11.

【Cite this paper】 XU Z, TU Y Y, LIU Z Y, et al. Research on Axial Temperature Field Distribution of Wet Single Clutch [J]. Automotive Digest (Chinese), 2024(XX):1-11.

【摘要】以适时分动器用湿式离合器为研究对象,搭建离合器传递扭矩热力学模型,估算离合器传递扭矩及对流换热因数,提取影响钢片温度的关键因素,并对关键因素开发钢片温度动态测试物理模型。基于实测结果,分析不同钢片轴向温度场分布规律,优化离合器冷却油道,实现了不同钢片最大温度差降幅达74.6%,有效提升离合器传递扭矩能力,同时进行不同油温、扭矩、转速差下的离合器温度模型深度标定,实现分动器实车精准传递扭矩能力的同时,仍具备可靠的热保护功能。

关键词:湿式单离合器;钢片温度;温度模型;动态测试

中图分类号:U463.215 文献标识码:A DOI: 10.19822/j.cnki.1671-6329.20220125

Research on Axial Temperature Field Distribution of Wet Single Clutch

Xu Zhan,Tu Youyu, Liu Zhenyu, Ni Jiaao, Liu Weidong

(Global R&D Center, China FAW Corporation Limited, Changchun 130013)

【Abstract】 Taking wet clutch as the research object, through theoretical calculation of coupling steel temperature of clutch, the clutch torsional and convective heat transfer coefficients are estimated by establishing the clutch torsional thermodynamic model. The main factors affecting the accuracy of calculation are extracted, and a physical model for dynamic measurement of steel sheet temperature is developed for key factors. Based on the measured results, the distribution law of axial temperature field of different steel plates is analyzed, the cooling oil passage of the clutch is optimized, the maximum temperature difference of different steel plates is reduced by 74.6%, which effectively improves the transmission torque of the clutch. At the same time, the clutch temperature model in-depth calibration under different oil temperature, torque and speed difference is carried out, which realizes the precise torque transfer ability of the transfer case while still secures the function of reliable thermal protection function.

Key words: Wet single clutch, Temperature of the steel, Temperature model, Dynamic testing

0 引言

目前市场上主流的适时四驱分动器均采用多片湿式离合器做为中央差速和扭矩分配机构。单离合器与双离合器(Dual Clutch Transmission,DCT)的不同点主要体现在扭矩容量大、摩擦片组多、摩擦片面压大、冷却流量被动控制方面。在离合器传递扭矩过程中,如果因离合器冷却油道设计不合理,会导致离合器不同钢片温升速率差异较大,部分摩擦片组会过早超过许用温度限值,导致离合器烧蚀,严重影响离合器传递扭矩及耐久性能,目前各项研究均采用热仿真进行湿式离合器温度估算[1-9]。

为研究整车极限越野工况下,不同对偶钢片轴向温度场分布情况,本文从湿式离合器热力学估算、钢片温度动态测试、离合器冷却油道设计、冷却油道改进前后验证结果4个方面进行分析,研究2种不同冷却油路下,离合器各钢片轴向温度场分布情况。本文以纵置后驱转四驱车型用适时四驱分动器为例,进行上述温度分布研究。

1 湿式单离合器热力学估算

对于单式多片湿式离合器,传递扭矩与普通双离合器一样,主要影响因素有离合器工作摩擦面数、摩擦副摩擦因数、摩擦面内外径、摩擦片之间的压力。根据湿式多片离合器数学模型[1-2],进行了湿式离合器传递扭矩研究,其传递扭矩为:

[TC=2nμF3r13-r23r12-r22] (1)

式中:TC是离合器向前输出扭矩;n是离合器摩擦面数;μ是离合器摩擦因数,为经验值,μ取0.1;F是离合器压紧力;r1是摩擦面外径;r2是摩擦面内径。

本文只针对离合器滑摩状态进行测试分析,常用牛顿冷却公式计算摩擦片表面强制对流换热[2],如式(2)所示。滑动摩擦时摩擦副表面对流换热因数计算[2]如式(3)所示。

[Q1=Ah(TS-Tf)] (2)

[h=0.332ω12λ23ρ12cp13η-16] (3)

式中:A是换热表面积,h是对流换热因数,Ts是进入离合器的油温,Tf是摩擦副工作表面温度,[ω]是摩擦片滑动摩擦角速度,λ是润滑油热传导因数,ρ是润滑油密度,Cp是润滑油比热容,η是润滑油温度为Ts时润滑油黏度。

2 离合器钢片温度影响因素

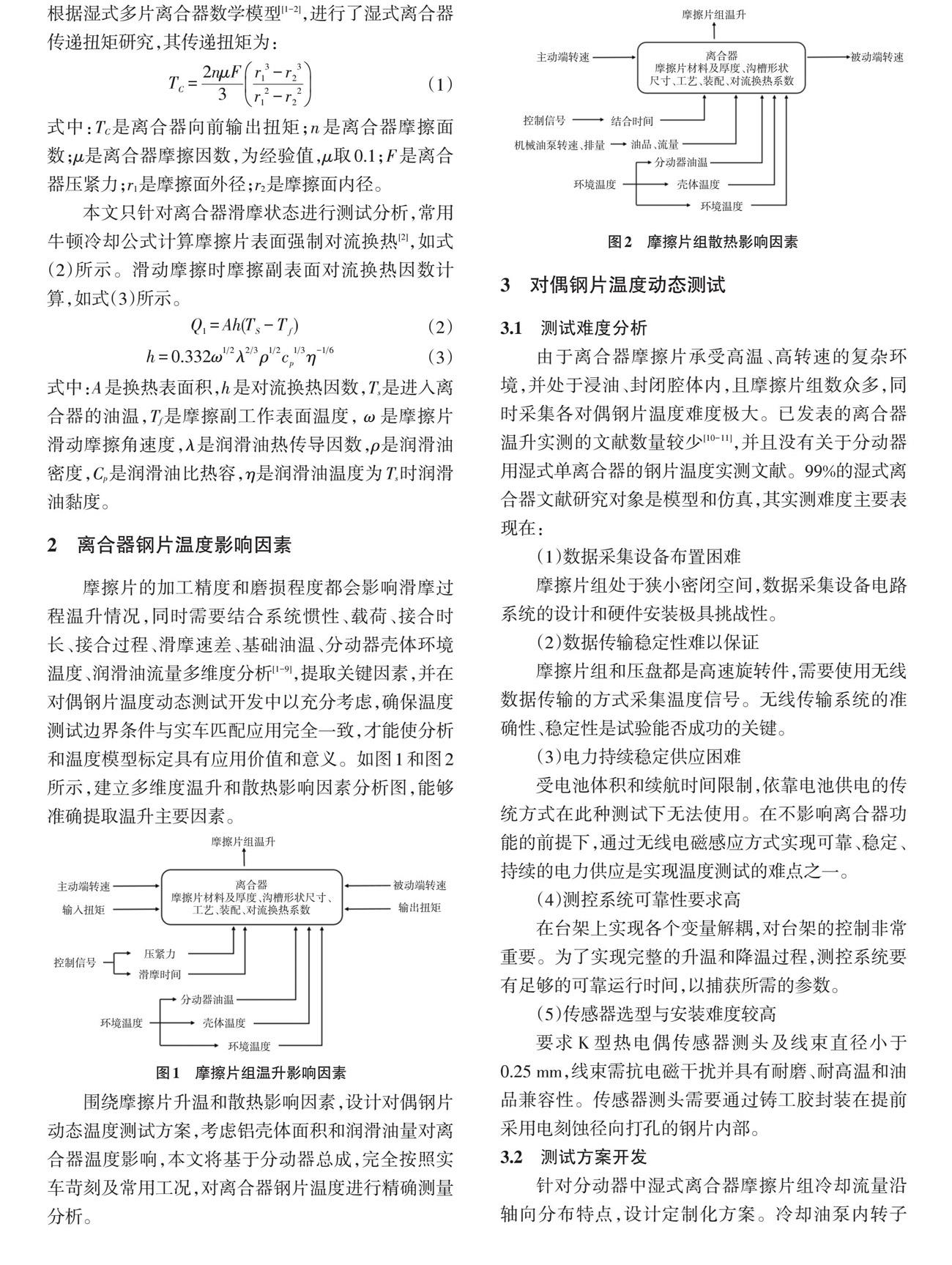

摩擦片的加工精度和磨损程度都会影响滑摩过程温升情况,同时需要结合系统惯性、载荷、接合时长、接合过程、滑摩速差、基础油温、分动器壳体环境温度、润滑油流量多维度分析[1-9],提取关键因素,并在对偶钢片温度动态测试开发中以充分考虑,确保温度测试边界条件与实车匹配应用完全一致,才能使分析和温度模型标定具有应用价值和意义。如图1和图2所示,建立多维度温升和散热影响因素分析图,能够准确提取温升主要因素。

围绕摩擦片升温和散热影响因素,设计对偶钢片动态温度测试方案,考虑铝壳体面积和润滑油量对离合器温度影响,本文将基于分动器总成,完全按照实车苛刻及常用工况,对离合器钢片温度进行精确测量分析。

3 对偶钢片温度动态测试

3.1 测试难度分析

由于离合器摩擦片承受高温、高转速的复杂环境,并处于浸油、封闭腔体内,且摩擦片组数众多,同时采集各对偶钢片温度难度极大。已发表的离合器温升实测的文献数量较少[10-11],并且没有关于分动器用湿式单离合器的钢片温度实测文献。99%的湿式离合器文献研究对象是模型和仿真,其实测难度主要表现在:

(1)数据采集设备布置困难

摩擦片组处于狭小密闭空间,数据采集设备电路系统的设计和硬件安装极具挑战性。

(2)数据传输稳定性难以保证

摩擦片组和压盘都是高速旋转件,需要使用无线数据传输的方式采集温度信号。无线传输系统的准确性、稳定性是试验能否成功的关键。

(3)电力持续稳定供应困难

受电池体积和续航时间限制,依靠电池供电的传统方式在此种测试下无法使用。在不影响离合器功能的前提下,通过无线电磁感应方式实现可靠、稳定、持续的电力供应是实现温度测试的难点之一。

(4)测控系统可靠性要求高

在台架上实现各个变量解耦,对台架的控制非常重要。为了实现完整的升温和降温过程,测控系统要有足够的可靠运行时间,以捕获所需的参数。

(5)传感器选型与安装难度较高

要求K型热电偶传感器测头及线束直径小于0.25 mm,线束需抗电磁干扰并具有耐磨、耐高温和油品兼容性。传感器测头需要通过铸工胶封装在提前采用电刻蚀径向打孔的钢片内部。

3.2 测试方案开发

针对分动器中湿式离合器摩擦片组冷却流量沿轴向分布特点,设计定制化方案。冷却油泵内转子通过花键固定在分动器输入轴上,油液随输入轴转动通过导油孔泵入离合器内部对摩擦片组冷却降温,属于被动冷却方式。对偶钢片温度测试方案如图3所示。

本文采用射频测试技术,在8个对偶钢片的传递扭矩过程中实现温度实时精准采集。总体技术路线:对偶钢片内埋入式的K型热电偶直接接入射频发射器上,而发射器通过离合器外壳上固定的旋转工装一起随外壳高速旋转,射频信号通过工装上的转子天线、壳体上的定子天线传输至固定在台架上的主机接收器。定转子天线要实现信号稳定传输,需要计算设计出合理范围的电容,为发射器供电。天线线圈电容计算见式(3),线圈产生的感应电势计算见式(4)。

[Ca=εb1d1/4kd] (3)

[Ea=N(Δ?/Δt)] (4)

式中:Ca为定、转子线圈极板电容,ε为极板介电常数,b1为转子线圈宽度,d1为转子线圈直径,k为静电力常量,d为定、转子线圈间距,Ea为高频磁场感应电势,N为线圈匝数,Δφ/Δt为磁通率。

发射模块需要稳定的电压、电荷量,以确保信号采集及传输的稳定性,因此电容即天线制作极其重要。电容过大,发射器处于供电保护状态;电容过小,导致信号传输不稳定。线圈由钼金属、绝缘胶带等多种材料交替覆盖,两个线圈最终形成一个封闭电容极板。转子线圈设计见图4,定子线圈设计见图5。

结合摩擦产热理论计算和单组摩擦片热分布仿真分析[11],确定对偶钢片最高温处于有效摩擦面的中心位置,钢片温度仿真分析见图6,温度传感器测头(K型热电偶)安装位置见图7。

3.3 对偶钢片温度测试条件

基于分动器总成,通过无线射频实时测试该湿式离合器在总成运转状态下8个对偶钢片最高温度。依据纵置适时四驱分动器不同典型工况的离合器使用边界开展温度测试,测试条件见表1。

4 试验结果与冷却油道布置分析

4.1 对偶钢片温度测试结果

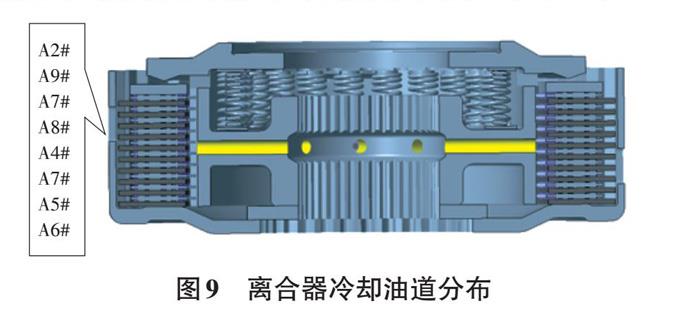

K型热电偶编号为1#~8#。由于温度采集模块最多可拓展到8个通道,而被测离合器拥有10组摩擦片,因此两侧的对偶钢片温度不予以采集。从离合器压盘开始顺序编号,第1个钢片设置为A1#,第2个设置为A2#,以此类推直至最后1个钢片设置为A10#,热电偶1#~8#对应钢片A2#~A9#。热电偶在钢片上布置见图8,钢片编号见图9。

被测离合器由内外花键毂、摩擦片组、回位弹簧和压盘部件组成,其中冷却油通过对称设计的内花键毂上的径向油道,进入中间部位摩擦片组并同时向两侧流动。被测离合器冷却内部油道分布见图9。

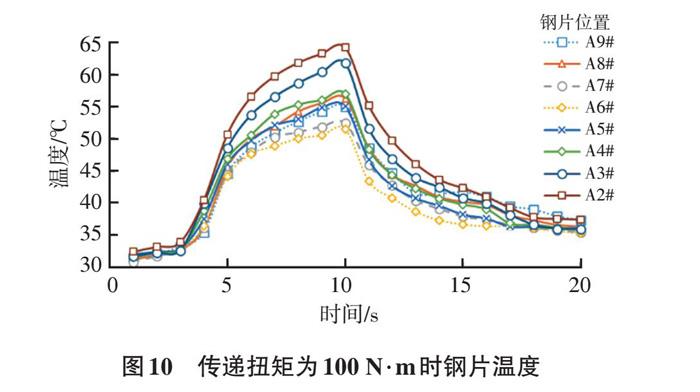

以分动器30 ℃油温、输入转速为500 r/min的工况为例,进行A2#~A9#不同钢片温升和温降工况测试分析。同一转速差为200 r/min下,离合器传递不同扭矩时,钢片温度测试结果见图10~图15。

通过上述试验结果(图16~图18)表明,10组摩擦片仅靠单油道进行冷却,各钢片温差高达114 ℃,远离油道温升较快。温差随传递扭矩增加先变大再降低,最后保持不变。该油道设计带来的温度分布异常,将严重影响其寿命。

4.2 冷却油道改进与验证

上述单排冷却油道设计导致不同钢片温度差异较大,需对油道进行优化设计,原冷却进油道布置在离合器内毂中间部位,为同一平面单排环形槽设计,该环形槽上均布6个径向油道孔,润滑油进入环槽后由环槽上同一平面的6个油道孔进入10组摩擦片的中间部位进行润滑冷却,导致上述中间摩擦片温度远低于两边的摩擦片,冷却严重失衡。新改进方案是根据原钢片温度分布情况进行轴向环槽优化,增加一排环形槽设计,单环槽上的径向油道数量不变,确保每排油道均匀冷却5组摩擦片,改进方案见图19。

将改进后的方案按照改进前的工况重新进行台架试验便于对比改进效果。选取试验润滑油温为30 ℃、分动器输入转速为500 r/min、输出转速为300 r/min和离合器向前传递扭矩为400 N·m的典型工况的试验结果进行说明,试验结果见图20~图22。

通过对比分析离合器冷却油道改进前后钢片温度试验结果,发现单油道各钢片温差最高约29 ℃,远低于改进前的114 ℃;温差随传递扭矩增加逐渐上升,最后保持不变,变化特征明显,便于温升控制。改进后温度分布正常,符合湿式离合器传递扭矩温升特性,离合器可靠性与耐久性大幅提升。

5 发热因数与冷却因数标定

5.1 钢片升降温因数试验

为建立发热、冷却因数与离合器滑摩功率的标定关系[12],以分动器油底壳处油温60 ℃为基础,基于台架试验进行不同输入转速、转速差和传递扭矩下钢片温度动态测试。通过离合器钢片温度上升、下降工况的精准测试结果分析,拟合同一工况下能够包含所有钢片的升温和降温随时间、滑摩功率关系,提取钢片温度发热、冷却因数[13],并写入分动器离合器温度模型列表中,为整车离合器传递扭矩与热保护提供精准的热模型数据,发热及冷却因数与台架离合器滑摩功率标定关系见图23~图24。

发热因数随离合器滑摩功率的变化趋势以20 kW为转折点,小于20 kW时相同功率下随着输入转速上升发热因数呈下降趋势,转速越低发热因数越高,发热因数在范围为350~550;当滑摩功率高于20 kW时,各转速下的发热因数逐渐趋于稳定,达到平衡状态,对整车分动器离合器传递扭矩标定有利。冷却因数随滑摩功率变化趋势也是在20 kW处呈明显分界,但低于该滑摩功的工况各输入转速下的冷却因数差异较大,转速越高冷却因数越大,散热能力越强;在滑摩功率大于20 kW以后的工况,不同转速下冷却因数逐渐趋于一致,有利于对整车连续传递扭矩工况下插值点的钢片温度准确估算。

5.2 搭建离合器温度模型

基于该湿式离合器钢片温度估算,进行离合器温度模型搭建[14],共有4个模块组成,包括流量计算模块、功率计算模块、因数计算模块和温度计算模块,离合器温度模型见图25。

基于上述离合器钢片温度估算模型,将发热因数和冷却因数模型标定分为以下3个步骤进行。

(1)基于稳态滑摩试验结果,获取基础加热因数和冷却因数。结合油温、滑摩功率和后轴转速3个输入信号,反向查台架试验数据表获取当前工况的基础加热因数和基础冷却因数,基础因数表可标定修正。

(2)通过需求扭矩、滑摩功率及滑摩功率变化率识别滑摩状态。判断当前离合器是在有转速差滑摩还是在无转速差滑摩,进而选取对应状态下的冷却因数,标定阈值须能准确识别滑摩状态。

(3)通过识别当前挡位,区分前进挡和倒挡情况。对于倒挡工况下,不同滑摩状态,标定不同冷却润滑油流量,修正冷却功率,由最终的发热因数、冷却因数、发热功率、冷却功率进行温度计算,获取离合器钢片片温和离合器甩油油温。

5.3 温度模型仿真结果

通过对温度模型发热因数、冷却因数、滑摩状态,来判断阈值,充分考虑其温度场、变形场和流场之间的相互作用,基于上述摩擦副热流固耦合数学模型[15],进行转速差200 r/min、传递扭矩1 000 N·m的工况连续3次滑摩仿真,每次滑摩持续时间5 s。仿真计算结果表明,离合器钢片温度计算值与动态工况下离合器实测钢片温度变化趋势相同,拟合效果温升阶段优于温降阶段,均能够真实精准覆盖离合器钢片最高温。通过该温度模型计算的钢片温与相同工况实际钢片测试温度绝对差值均在10 ℃以内,满足温度控制需求,计算结果准确可靠,为离合器温度保护判断提供了有效信息,以6#钢片为例,温升实测结果与仿真数据对比见图26。

6 结束语

分动器在向前传递不同扭矩时,根据离合器冷却油道改进前后钢片温度轴向分布实测试验结果分析得出以下结论:

(1)对于多片式湿式单离合器,采用对称式单冷却油道设计,各工况下不同钢片温度差异较大,单排油道冷却轴向摩擦片数量不宜超过5组。

(2)离合器采取大流量与轴向均布冷却方式更利于离合器散热,但大润滑油流量增加分动器输入轴的拖曳损失,从而影响传动效率需要进行仿真寻优。

(3)不同输入转速下和离合器相同滑摩功率下,钢片的发热因数有较大差异,转速越大发热因数越小,滑摩功率大于20 kW后发热因数基本趋于稳定。

(4)离合器滑摩功率小于20 kW时,在不同输入转速下钢片的冷却因数差异比发热因数更大,转速越高冷却因数越大,滑摩功率大于20 kW后冷却因数与输入转速敏感度降低并趋于相同。

(5)基于冷却润滑油流量、滑摩功率、冷热因数、钢片温度的离合器温度模型进行温度仿真,仿真钢片温度与台架实测钢片温度的差值小于10 ℃,表明离合器温度模型精准可靠。

参 考 文 献

[1] 丁建林. 湿式多片离合器热场分析及温度预估模型研究[D]. 重庆: 重庆大学, 2011.

[2] 杜建华, 丁华东, 傅苏黎, 等. 摩擦片打滑过程中的热传导模型[J]. 粉末冶金技术, 2003, 21(1): 19-21.

[3] CHEN G, KEVIN B, EDWARD C. Real Time Virtual Temperature Sensor for Transmission Clutches[J]. SAE International Journal of Engines, 2011, 4(1): 1523-1535.

[4] 张学勇, 刘沃野, 王平, 等. 离合器摩擦片温升分析[J]. 润滑与密封, 2000(2): 16-19.

[5] 高耀东, 李新利. 离合器摩擦片温度场的有限元分析[J]. 煤矿机械, 2007, 28(6): 73-75.

[6] 胡宏伟, 王泽湘, 张志刚, 等. 湿式离合器接合过程中瞬态温度场的仿真[J]. 中国科技论文, 2015(4): 467-470.

[7] 霍晓强, 刘安. 湿式换挡离合器摩擦副瞬态温度场的仿真研究[J]. 工程机械, 2006, 6(3): 23-27.

[8] YUAN S, PENG Z, JING C. Experimental Research and Mathematical Model of Drag Torque in Single-plate Wet Clutch[J]. Chinese Journal of Mechanical Engineering, 2011, 24(1): 91-97.

[9] 贾方涛. 多片湿式离合器冷却系统温度特性的仿真研究[D]. 长春:吉林大学, 2014.

[10] 熊玉杰, 席军强, 翟涌, 等. 干式离合器摩擦片表面温度测量与分析[J]. 广西大学学报(自然科学版), 2016, 41(2): 451-459.

[11] 吴邦治, 秦大同, 胡建军, 等. 考虑摩擦副接触应力场和冷却流场的湿式离合器温度场分析[J]. 机械工程学报, 2020, 56(22): 190-200.

[12] 王小虎, 刘桓龙, 于兰英, 等. 湿式离合器冷却系统的数值仿真[J]. 机床与液压, 2013, 41(17): 146-148.

[13] 董玉才, 杨万里, 鞠红, 等. 基于偏最小二乘法的AMT离合器片表面温度预测[J]. 数学的实践与认识, 2010, 40(13): 51-56.

[14] 郭程杰, 褚超美, 陈旭. 湿式双离合器温度场影响因素仿真分析[J]. 农业装备与车辆工程, 2020, 58(2): 30-34.

[15] 张志刚, 梁美林, 张子阳, 等. 湿式离合器热流固耦合温度场及应力场分析[J]. 机械设计, 2021, 38(1): 55-63.

(责任编辑 明慧)

【作者简介】

徐占(1984—),男,中国第一汽车股份有限公司研发总院,主要研究方向为传动系统设计方法。

E-mail: xuzhan@faw.com.cn