肖桂英

摘要:工艺尺寸链分析是在制订机械加工工艺过程和保证零件尺寸加工精度中都起着很重要的作用。引入工艺尺寸链,结合典型的应用实例强调工艺尺寸链在机械加工中的计算与作用。

关键词:尺寸链;工艺尺寸链;工艺尺寸

工艺尺寸链研究零件加工过程中工艺尺寸变化以及工艺尺寸之间的内在联系,它是制定工艺过程、确定工艺尺寸的重要依据,同时它还是确定零件装配尺寸等的重要依据。在制定加工工艺时,依据工艺尺寸链,分析各道工序工艺尺寸的内在联系,按照零件的设计要求,从加工的经济性、提高生产率、便于装夹和测量等方面考虑,合理设计工艺并确定工艺尺寸是非常必要的。

1 工艺尺寸链的引入

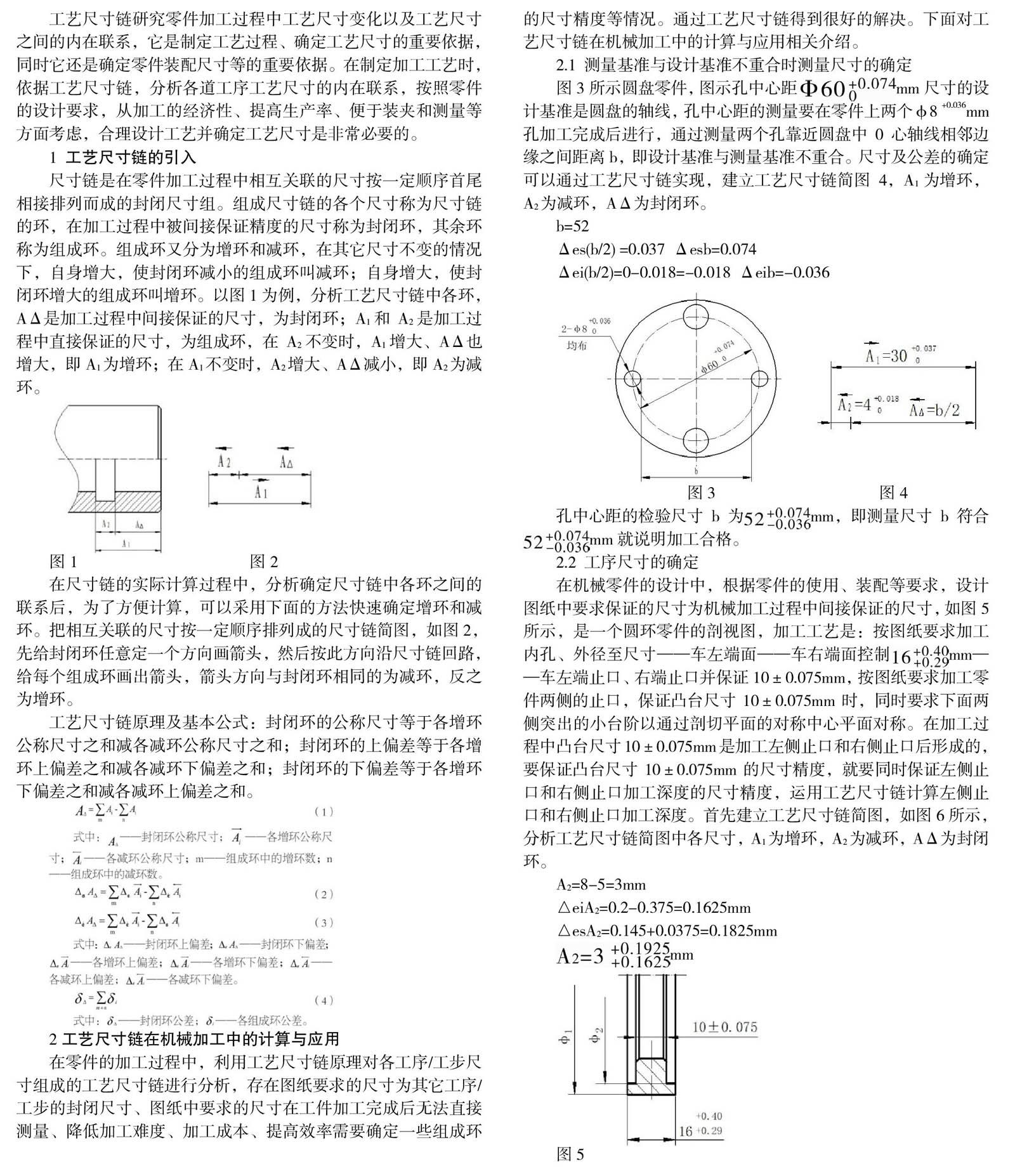

尺寸链是在零件加工过程中相互关联的尺寸按一定顺序首尾相接排列而成的封闭尺寸组。组成尺寸链的各个尺寸称为尺寸链的环,在加工过程中被间接保证精度的尺寸称为封闭环,其余环称为组成环。组成环又分为增环和减环,在其它尺寸不变的情况下,自身增大,使封闭环减小的组成环叫减环;自身增大,使封闭环增大的组成环叫增环。以图1为例,分析工艺尺寸链中各环,AΔ是加工过程中间接保证的尺寸,为封闭环;A1和A2是加工过程中直接保证的尺寸,为组成环,在A2不变时,A1增大、AΔ也增大,即A1为增环;在A1不变时,A2增大、AΔ减小,即A2为减环。

在尺寸链的实际计算过程中,分析确定尺寸链中各环之间的联系后,为了方便计算,可以采用下面的方法快速确定增环和减环。把相互关联的尺寸按一定顺序排列成的尺寸链简图,如图2,先给封闭环任意定一个方向画箭头,然后按此方向沿尺寸链回路,给每个组成环画出箭头,箭头方向与封闭环相同的为减环,反之为增环。

工艺尺寸链原理及基本公式:封闭环的公称尺寸等于各增环公称尺寸之和减各减环公称尺寸之和;封闭环的上偏差等于各增环上偏差之和减各减环下偏差之和;封闭环的下偏差等于各增环下偏差之和减各减环上偏差之和。

2工艺尺寸链在机械加工中的计算与应用

在零件的加工过程中,利用工艺尺寸链原理对各工序/工步尺寸组成的工艺尺寸链进行分析,存在图纸要求的尺寸为其它工序/工步的封闭尺寸、图纸中要求的尺寸在工件加工完成后无法直接测量、降低加工难度、加工成本、提高效率需要确定一些组成环的尺寸精度等情况。通过工艺尺寸链得到很好的解决。下面对工艺尺寸链在机械加工中的计算与应用相关介绍。

2.1 测量基准与设计基准不重合时测量尺寸的确定

图3所示圆盘零件,图示孔中心距 mm尺寸的设计基准是圆盘的轴线,孔中心距的测量要在零件上两个φ8 +0.036mm孔加工完成后进行,通过测量两个孔靠近圆盘中0心轴线相邻边缘之间距离b,即设计基准与测量基准不重合。尺寸及公差的确定可以通过工艺尺寸链实现,建立工艺尺寸链简图4,A1为增环,A2为减环,AΔ为封闭环。

b=52

Δes(b/2) =0.037 Δesb=0.074

Δei(b/2)=0-0.018=-0.018 Δeib=-0.036

孔中心距的检验尺寸b为 mm,即测量尺寸b符合 mm就说明加工合格。

2.2 工序尺寸的确定

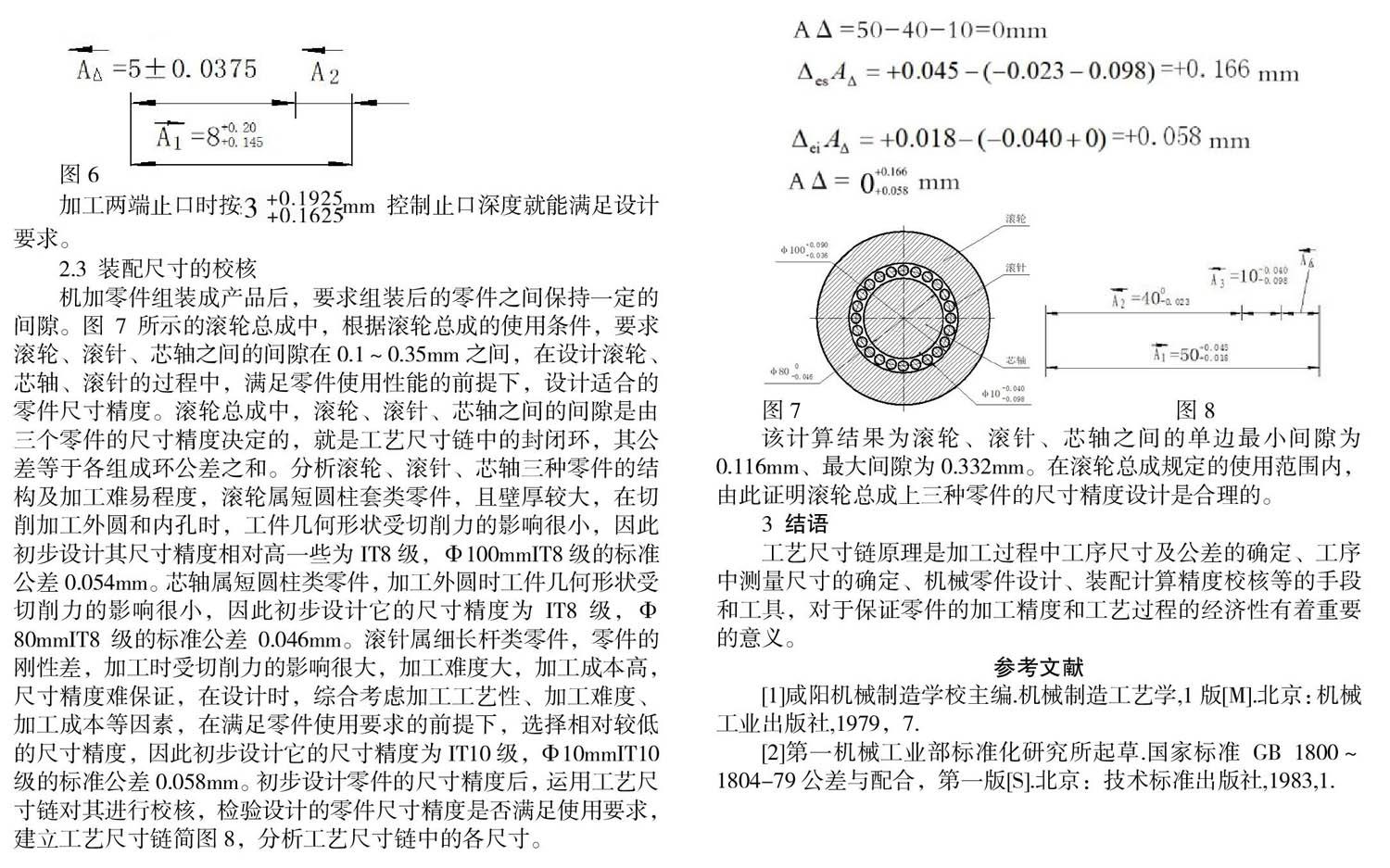

在机械零件的设计中,根据零件的使用、装配等要求,设计图纸中要求保证的尺寸为机械加工过程中间接保证的尺寸,如图5所示,是一个圆环零件的剖视图,加工工艺是:按图纸要求加工内孔、外径至尺寸——车左端面——车右端面控制 mm——车左端止口、右端止口并保证10±0.075mm,按图纸要求加工零件两侧的止口,保证凸台尺寸10±0.075mm时,同时要求下面两侧突出的小台阶以通过剖切平面的对称中心平面对称。在加工过程中凸台尺寸10±0.075mm是加工左侧止口和右侧止口后形成的,要保证凸台尺寸10±0.075mm的尺寸精度,就要同时保证左侧止口和右侧止口加工深度的尺寸精度,运用工艺尺寸链计算左侧止口和右侧止口加工深度。首先建立工艺尺寸链简图,如图6所示,分析工艺尺寸链简图中各尺寸,A1为增环,A2为减环,AΔ为封闭环。

A2=8-5=3mm

△eiA2=0.2-0.375=0.1625mm

△esA2=0.145+0.0375=0.1825mm

mm

加工两端止口时按 mm控制止口深度就能满足设计要求。

2.3 装配尺寸的校核

机加零件组装成产品后,要求组装后的零件之间保持一定的间隙。图7所示的滚轮总成中,根据滚轮总成的使用条件,要求滚轮、滚针、芯轴之间的间隙在0.1~0.35mm之间,在设计滚轮、芯轴、滚针的过程中,满足零件使用性能的前提下,设计适合的零件尺寸精度。滚轮总成中,滚轮、滚针、芯轴之间的间隙是由三个零件的尺寸精度决定的,就是工艺尺寸链中的封闭环,其公差等于各组成环公差之和。分析滚轮、滚针、芯轴三种零件的结构及加工难易程度,滚轮属短圆柱套类零件,且壁厚较大,在切削加工外圆和内孔时,工件几何形状受切削力的影响很小,因此初步设计其尺寸精度相对高一些为IT8级,Φ100mmIT8级的标准公差0.054mm。芯轴属短圆柱类零件,加工外圆时工件几何形状受切削力的影响很小,因此初步设计它的尺寸精度为IT8级,Φ80mmIT8级的标准公差0.046mm。滚针属细长杆类零件,零件的刚性差,加工时受切削力的影响很大,加工难度大,加工成本高,尺寸精度难保证,在设计时,综合考虑加工工艺性、加工难度、加工成本等因素,在满足零件使用要求的前提下,选择相对较低的尺寸精度,因此初步设计它的尺寸精度为IT10级,Φ10mmIT10级的标准公差0.058mm。初步设计零件的尺寸精度后,运用工艺尺寸链对其进行校核,检验设计的零件尺寸精度是否满足使用要求,建立工艺尺寸链简图8,分析工艺尺寸链中的各尺寸。

该计算结果为滚轮、滚针、芯轴之间的单边最小间隙为0.116mm、最大间隙为0.332mm。在滚轮总成规定的使用范围内,由此证明滚轮总成上三种零件的尺寸精度设计是合理的。

3 结语

工艺尺寸链原理是加工过程中工序尺寸及公差的确定、工序中测量尺寸的确定、机械零件设计、装配计算精度校核等的手段和工具,对于保证零件的加工精度和工艺过程的经济性有着重要的意义。

参考文献

[1]咸阳机械制造学校主编.机械制造工艺学,1版[M].北京:机械工业出版社,1979,7.

[2]第一机械工业部标准化研究所起草.国家标准GB 1800~1804-79公差与配合,第一版[S].北京:技术标准出版社,1983,1.