李 忠

(山西远方路桥(集团)有限责任公司,山西 大同 037006)

过去修建的公路桥梁,由于受当时的施工条件和技术的限制,加之日益增长的交通量和超限运送荷载的不断增大,过去设计的标准荷载较低,在长期外界因素的影响下,这些桥梁都遭受不同程度的破坏,最常见的是桥梁会出现不少裂缝,若不及时对这些裂缝进行处理加固,最终会导致严重的后果。本文结合作者的施工实践经验,介绍了旧桥加固对砼裂缝的处理措施,重点介绍了裂缝的封闭和粘帖钢板处理方法。

1 砼裂缝的封闭

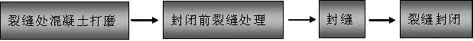

1.1 裂缝封闭施工流程见图1。

图1 裂缝封闭施工流程

裂缝封闭后应检查密闭效果。

1.2 裂缝封闭施工工艺

(1)先用角磨机沿裂缝打磨直到看见新面,即需将混凝土的碳化层打磨到坚实的混凝土层。

(2)封闭前裂缝处理:对于混凝土构件上较细(<0.15 mm)的裂缝直接可封缝处理,大于0.15 mm的裂缝需进行注胶,可用钢丝刷或吹风机等工具,清除裂缝表面的灰尘、白灰、浮渣及松散层等污物,然后再沿裂缝两侧20~30 mm处用丙酮擦洗干净并保持干燥。

(3)封缝:先在裂缝两侧涂一层封缝胶,再抹一层厚1 mm左右、宽20~30 mm的封缝胶或找平胶。抹胶泥时应防止产生小孔和气泡,要刮平整,保证封缝可靠,涂刷要平整均匀,防止出现气孔和波纹。

(4)裂缝封闭后应检查密闭效果。

(5)裂缝封闭结束后,应检查效果和质量,发现缺陷应及时补救,确保工程质量。

2 裂缝灌浆施工流程及施工工艺

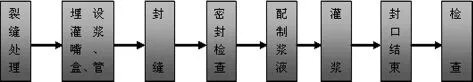

2.1 灌浆施工流程

见图2。

图2 灌浆施工流程

2.2 灌浆施工工艺

(1)灌浆前裂缝处理:用钢丝刷、角磨机等工具,清除裂缝表面的灰尘、白灰、浮渣及砼碳化层等污物,然后再用毛刷蘸酒精或丙酮等有机溶液,把沿裂缝两侧20~30 mm处擦洗干净并保持干燥。

(2)埋设灌浆嘴:在裂缝交叉处、较宽处、端部以及裂缝贯穿处均应埋设灌浆嘴,其间距当缝宽小于1 mm时为350~500 mm,当缝宽大于1 mm时为500~1 000 mm,在一条裂缝上必须有进浆嘴、排气嘴、出浆嘴。埋设时,先在灌浆嘴的底盘上抹一层厚约1 mm的环氧胶泥,将灌浆嘴的进浆孔骑缝粘贴在预定的位置上。

(3)封缝:先在裂缝两侧涂一层封缝胶,再抹一层厚1 mm左右、宽20~30 mm的封缝胶或找平胶。抹胶泥时应防止产生小孔和气泡,要刮平整,保证封闭可靠。

(4)裂缝封闭后应进行压气试漏,检查密闭效果,试漏须待封缝胶泥或砂浆有一定强度时进行。试漏前沿裂缝涂一层肥皂水,从灌浆嘴通入压缩空气,凡漏气处,应予以修补密封直至不漏为止。

(5)浆液配制应按照不同浆材的配比及配制方法进行。浆液一次配备的数量,须以浆液的凝固时间及进浆速度来确定。

(6)灌浆:灌浆机具、器具及管子在灌浆前应进行检查,运行正常时方可使用;灌浆结束后,应立即拆除管道,并清洗干净。

(7)待缝内浆液达到初凝而不外流时,可拆下灌浆嘴,再用环氧树脂或掺入水泥的灌浆液把灌浆嘴处抹平封口。

(8)灌浆结束后,检查补强效果和质量,发现缺陷及时补救,确保工程质量。

2.3 现场检验技术要求

灌浆工艺完成后要进行灌浆质量检查,可通入压缩空气或压入水(灌浆压力的70%~80%)进行检查,发现缺陷应及时补救。

3 粘贴钢板

钢板按设计图纸所设计的尺寸、型号、及位置进行粘贴。

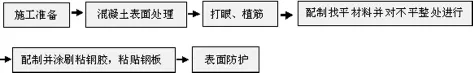

3.1 施工流程

见图3。

图3 施工流程

3.2 施工工艺

3.2.1 施工设备与工具准备

粘贴钢板加固施工前,应准备的设备与工具有:发电机、电锤、钢板打孔机、角磨机、除尘吹风机等电动工具;调胶用的镑称、容器(塑料盆)拌和棒等;钢板下料的卷尺(或钢尺、钻孔用的钻机等;涂胶用的腻子铲、胶带、消泡滚等;防护用具胶手套、布手套、防尘口罩、防尘眼镜等。

3.2.2 混凝土表面处理

(1)应清除被加固构件表面的剥落、松散、蜂窝、腐蚀等碳化层混凝土,露出混凝土结构层,并用修复材料将表面修复平整。

(2)应按设计要求对裂缝进行灌缝或封闭处理。

(3)被粘贴的混凝土表面应打磨平整,除去表层浮浆、油污等杂质,砼表面要凿平拉毛,使骨料露出,并将浮尘清除干净。

(4)混凝土表面应清理干净并保持干燥。

3.2.3 打眼植筋

(1)按设计图纸用电锤在相应位置打孔。

(2)对所打的孔进行清孔处理,用短毛刷或空气管进行清孔处理。

(3)注射植筋胶或建筑结构用胶。

(4)植筋或安装膨胀螺栓,钢筋或膨胀螺栓在放入时应顺时针旋转着向内插入,要保证植筋胶饱满。

3.2.4 找平处理

(1)将找平树脂胶按规定配制并搅拌均匀。

(2)应对混凝土表面凹陷部位用找平材料填补平整,不应有棱角。

(3)转角处应用找平材料修理成光滑的圆弧。

(4)宜在找平材料表面指触干燥后,尽快进行下一工序的施工。

3.2.5 配制并涂刷粘钢胶、粘贴钢板

(1)钢板粘贴面的处理。钢板粘贴面须打磨粗糙处理,用打磨机将粘贴面打磨粗糙,打磨粗糙度越大越好,打磨纹路应与钢板受力方向垂直,其后用棉纱沾丙酮擦拭干净为止。

(2)配胶和涂胶。使用前确认甲乙组分,并分别搅拌甲乙组分(搅拌器不得混用),以消除任何形式的沉淀物。按结构胶包装上的要求比例,用天平对胶粘剂甲、乙组分按重量比进行配胶,每次配胶搅拌均匀,方可使用。

(3)涂敷胶粘剂及粘贴。涂胶前先将钢板与混凝土粘贴面做予贴实验(防止涂胶后两粘贴面因尺寸不符等因素造成胶粘剂放置时间过长而固化)。钢板表面涂胶,胶层厚度约2 mm左右,胶层中间稍厚、两边稍薄,固定加压后胶从钢板四周被均匀挤出即可。(涂胶环境温度15~30℃为宜,涂胶工具用抹刀或腻刀。)

(4)固定加压。固定加压,将钢板上植入的膨胀螺栓拧紧即可,目的是使钢板和混凝土粘贴面亲合度越紧越好。JGN型结构胶在常温下固化,保持在25℃以上,初固化时间约40 min,3天后可达到最大强度。施工温度在5~15℃时固化时间将延长,可采取人工加温。

(5)检查粘贴质量。①粘贴成型后,作涂胶饱满程度检查。用手锤沿粘贴面轻轻敲击钢板,如无空洞声表示已粘贴密实,否则及时填入胶接剂充塞。若补救措施不能奏效,则需将钢板拆下处理后重贴。②固化时间及粘贴质量检查。胶结层固化时间约24 h,此后即可受力。固化后,应用小锤轻轻敲击钢板,从音响判断粘结效果,锚固区粘结面积应不少于90%,非锚固区粘贴面积不少于70%,否则此黏结件不合格,应剥下重新粘贴或采取有效措施补粘或补强。

(6)表面防护。表面防护时,应按标准规定处理,并保证防护材料与钢板片材之间有可靠的粘结性。①首先将钢板的表面进行除锈;②用丙酮或乙醇清洁表面;③用防腐材料进行防腐防锈处理。将已粘贴的钢板表面进行清理,用砂轮将超出螺母的螺栓头割掉清除锈迹,先涂一层环氧树脂薄浆罩面,在涂两道红丹、一道面漆,进行防锈处理。

3.3 粘贴钢板步骤和要求

(1)应按设计要求的尺寸裁剪钢板下料成型。钢条下料时,钢板采用锯切机下料,消除应力调直,然后再用数控钻床进行钻孔,钻孔后各构件在平台上进行预栓接。拼装过程中要注意预拱度的设置,以满足吊装后的要求,当有接头不能满足要求时进行配孔。

(2)钢板接头焊接工艺原则:①焊接方法以自动焊为主,减少人为因素的影响,确保焊缝质量;②尽可能采用焊接变形小的CO2气体保护焊(包括药芯焊丝CO2气体保护自动焊),控制焊接变形;③焊接设备以从国外引进的自动焊机(包括埋弧自动焊和CO2气体保护焊机)为主配合优良国产焊机完成主要焊缝的焊接,确保焊缝质量;④选择与母材相匹配的优质焊接材料,确保焊缝各项指标全面达到设计要求;⑤针对该桥的结构特点进行系统全面的焊接工艺评定试验,以确定合适的坡口形式、焊接方法、焊接设备、焊接材料、预热温度、层间温度及工艺参数等,经评审后作为编制焊接工艺文件的依据。

(3)用砂纸将已经打磨、防锈的钢板打磨一遍工作面,并用棉丝将粉尘擦拭干净。

(4)放作业边界线。

(5)将粘钢胶按规定配制,并均匀涂刷于粘贴部位。

(6)将钢板按顺序依次粘贴于工作面,并用植筋螺栓进行紧固,让粘钢胶与混凝土面、钢板面紧密结合。

(7)待粘钢胶固结后,用小锤轻轻敲击钢板,检查是否有空隙。