孙树明 河南经济贸易技师学院

在进行螺纹加工时,需要结合不同的加工方式选择不同的进刀方式,在利用数控车进行加工时,需要将数控车的主轴零位信号位置与螺纹选线起点一致,使得螺纹在加工时能够按照原有的沟槽进行,不仅能够保证沟槽的精度,还不至于破坏螺纹沟槽,主要是在加工的过程中要能够实现精密的进刀,提高数控车的加工精度。根据加工的方式,将数控车螺纹加工的进刀方式分为手动对刀、自动进刀与半自动进刀三种方式。

一、手动进刀

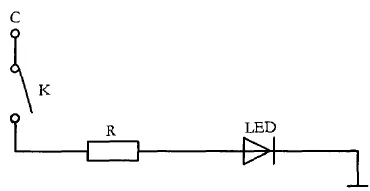

手动对刀的方法主要是在进行螺纹加工时,由操作者手动的将切削的进刀与螺纹选线起点一致,它遵循着传统的“定位—加紧—加工”的步骤来实施螺纹加工,要实现这种加工方式最重要的一点就是螺纹螺旋线的起点和主轴上零位信号相一致,在具体操作的过程中,螺纹螺旋的起点是可见的,而数控车的主轴零位位置安装在主轴箱中,这对操作来说是不可见的,如何有效的进行操作,就需要操作人工调整与主轴上的零位信号位置,保证在加工时螺纹螺旋线的起点与主轴的零位信号达到一致,才能保证螺纹工件的精度。在具体的工作中通过检测主轴的零位起点位置,并将其标注出来,主要方法如下:对主轴光电编码器的C相信号通过检测的方式,将其标注出来,然后利用发光二极管LED、电阻R(3-5Ω)串联在一起,如果主轴的位置不在零位,这时C相输出的是低电平,LED灯灭,在主轴零位旋转到合适位置时,零位信号产生,这时C端输出为高电平,LED接通发光,就能够将数控车的主轴零位位置标注出来,具体的电路图如图1所示。

图1 数控车零位位置检测电路图

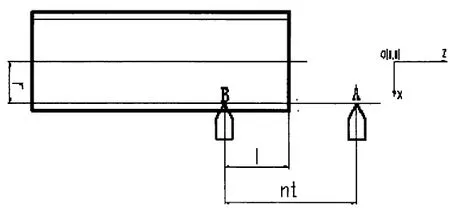

在检测出主轴零位位置后,工作人员就可以手动的调整螺纹旋线的起点位置,使之与数控车主轴零位信号保持一致,操作方法如下:先将数控车的主轴旋转到零位置后,保持主轴位置不动,然后手动旋转刀具,将刀具对准螺纹工件上的螺纹沟槽底部(如图2中的B点),然后沿正向移动螺距至A点位置,使之对准螺纹螺旋线的起点,实现加工工件的定位,在加工时,要以A点为螺纹切削的进给起点,保证在加工时,A点的位置为B点沿Z正向移动nt距离,这样才能有效的完成工件的加工,具体如图2所示。

图2 手动进刀流程图

二、自动进刀

手动进刀就是利用数控车自动加工的方式进行对刀,它同样也遵循“定位—夹紧—加工”的流程,先进行定位,然后再进行加工,如何在工件不定位的情况下对其进行加工,实现数控车的车刀在螺纹螺旋线的起点对工件进行切削加工,这就需要打破传统的工件操作模式,采用“固定一寻位一加工”数控加工与操作模式来实现对工件的加工。加工开始时,首先利用系统来获取工件的轮廓信息,采用模式识别与寻位计算的方式来获取工件的真实值,进而能够有效的确定加工坐标与设计坐标之间的逻辑位置与实际关系,然后根据这些信息,自动的生成数控车刀具的工作轨迹与数控车床的运动控制命令,进而能够有效的实现数控车加工的自动进刀工作。

自动对刀采用的“固定—寻位—加工”模式与手动进刀模式有着很大的差别,主动进刀是利用自动控制系统来计算数控车进刀的刀位,并按照加工的顺序实现数控车床的灵活加工,从而能够有效的替代传统加工的刀位核对的方式,以顺应现实灵活加工代替按既定关系强制加工。数控车加工的主动寻位的关键是确定加工的切削刀点的位置,在加工过程中实现对刀具位置的主动寻位,结合具体加工的要求能够自动校正刀具的工作路劲,适时生成可以满足刀具加工要求的运动轨迹与数控车床工作的控制命令,进而能够有效的完成螺纹工件的自动加工。

三、半自动进刀

在有的螺纹工件需要按照原有的螺纹旋线进行螺纹加工时,如果采用传统的“定位—夹紧—加工”的加工方法,对螺纹工件的定位需要注意两个方面的问题,第一是对数控车床加工刀具的轴向定位,确定刀具的与螺纹工件的起点一致,其次是要确定工件的轴向定位,保证螺纹工件的旋线起点位置与数控车床的轴向起点位置一致。

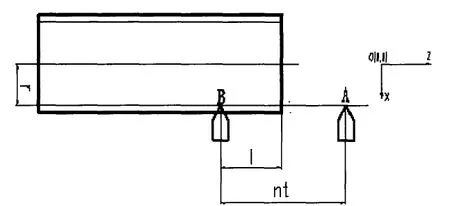

实现刀具对工件的轴向定位,可以采用坐标的方法实现定位,以圆柱螺纹为例,如图3所示,将数控加工的坐标原点设定在车床主轴的回转中心线上,然后采用自动对位的方式来实现加工操作,主要操作过程如下:先将螺纹加工的工件夹紧固定,然后利用数控车床的手动移动车床的加工刀具,使刀具刀尖对准工件上螺纹螺旋线的B点,要求旋线的螺纹沟槽底部与加工起点一致,其次,再沿Z正向移动螺距整数倍的距离到达的A点位置,在轴向位置对准后,将其作为螺纹螺旋线的起点位置,从而达到对螺旋刀具的轴向定位,完成轴向定位后,在对工件进行数控加工时,要求能够以图中A点作为每次螺纹切削进给的起点,并将其作为进刀的位置,加工时要求从A点位置为B点沿Z正向移动nt距离,进而能够完成螺纹工件的半自动加工。

图3 半自动进刀示意图

结束语:在螺纹工件加工时,需要结合螺纹加工工件的具体要求与实际加工的情况,对数控车床的轴向位置进行主动寻位,结合数控车床的轴向位置,选择合适的加工进刀方法,以提高螺纹工件的加工效率。