员汝娜Yun Runa

采用单级减速器和两挡变速器的纯电动汽车性能对比研究

员汝娜

Yun Runa

(河南速达电动汽车科技有限公司,河南 三门峡 472000)

针对纯电动汽车在动力电池和驱动电机固定不变的前提下,变速器作为动力传动系统的关键部件,对整车性能起着至关重要的作用。为了增强车辆的动力性能及延长续驶里程,将搭载单级减速器的电动汽车改为两挡变速器方案,并对传动比参数进行匹配计算。基于Cruise软件搭建整车模型,对整车性能进行仿真计算。结果表明:改进后车辆的动力性能和续驶里程提升效果明显,其中最高车速由133 km/h提高至160 km/h,最大爬坡度由33.2%提高至35.6%,NEDC(European Driving Cycle,新欧洲驾驶循环)工况、WLTC(wide-duty Test Cycle,轻型汽车驾驶)工况和等速60 km/h工况的续驶里程分别提升22.453%、41.096%、3.222%。

纯电动汽车;单级减速器;两挡变速器;动力性能;续驶里程

0 引 言

目前,全球主流纯电动汽车均采用驱动电机匹配单级减速器的方案[1]。虽然单级减速器结构相对简单且容易实现,但是匹配固定的减速比使得整车最高速度受到限制,且不利于提升电驱动总成系统的效率,在行驶过程中驱动电机多数情况下无法处于高效率工作点[2]。两挡减速器作为纯电动汽车未来的发展趋势,对于相同的整车性能要求,可有效减小电机扭矩、转速,降低电机设计难度,优化电机运行状态,使电机尽量工作在高效率的转速区间,从而达到降低损耗、提高续驶里程的效果[3]。为了提升车辆的动力性能和续驶里程,基于某款纯电动汽车,将原有的单级减速器替换为两挡变速器,并对两挡传动比参数进行了匹配计算,同时基于Cruise模型仿真计算,对搭载电机减速器和两挡变速器车辆的动力性和经济性进行对比分析。

1 典型工况下电机工作点分析

1.1 整车相关参数

所研究的纯电动汽车是在动力电池和驱动电机固定不变的前提下,将原有的单级减速器替换为两挡变速器。

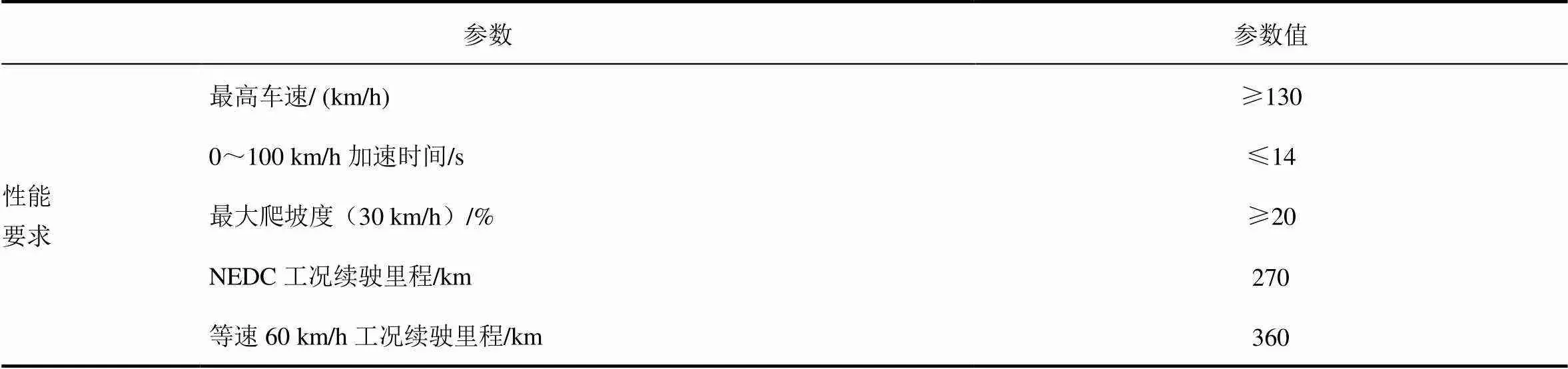

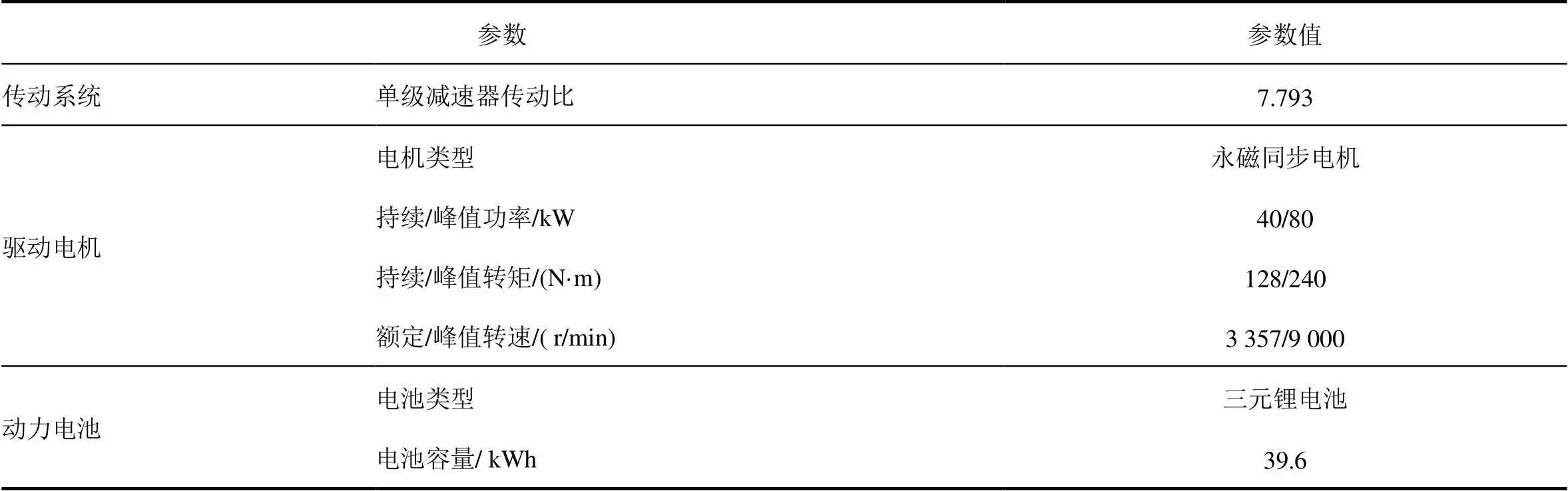

整车基本参数及性能要求见表1,原有的动力系统参数见表2。

表1 整车基本参数和性能要求

续表1

表2 整车原有的动力系统参数

1.2 典型循环工况分析

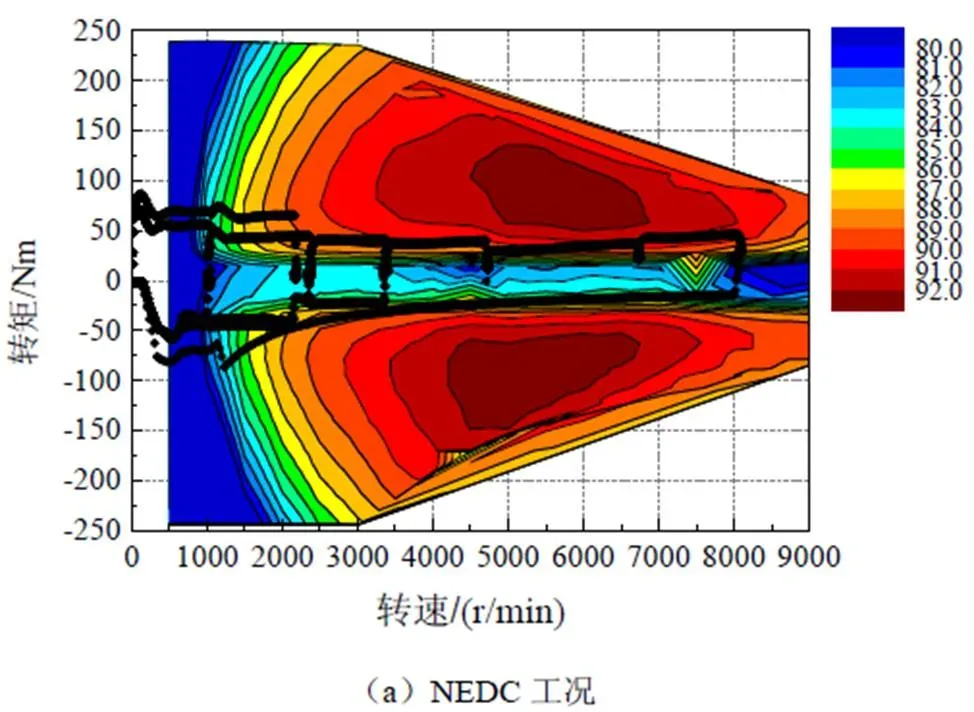

针对纯电动汽车,目前国内大多采用NEDC(New European Driving Cycle,新欧洲驾驶循环)工况衡量车辆的续驶里程,国外大多采用WLTC(Worldwide Light-duty Test Cycle,全球轻型汽车驾驶循环)工况衡量车辆的续驶里程。因此选择NEDC工况及WLTC工况作为典型循环工况进行分析,结合整车参数与传动系统参数可以得到驱动电机在两种工况下的转速-转矩点,各工作点如图1所示。

通过图1可知,车辆搭载驱动电机匹配单级减速器时,在NEDC工况及WLTC工况下绝大部分电机工作点效率偏低,电机的高效区没有得到充分利用,不利于提升整车的续驶里程。如果换用两挡变速器,不仅可以获得更高的极限车速、更少的加速时间和更大的最大爬坡度,而且通过高、低速挡之间的切换,可以使电机尽量工作在高效率区间,延长车辆续驶里程,实现整车动力性能和经济性能的同步提升。

2 两挡变速器速比匹配

汽车传动系统速比的选择需要兼顾整车经济性和动力性的要求,针对两挡变速器方案,一挡速比需要满足最大爬坡度的要求,二挡速比需要满足最高车速的要求,同时合理设计速比使行驶过程中驱动电机工作点的高频区与高效区重合达到延长续驶里程的目的[4]。

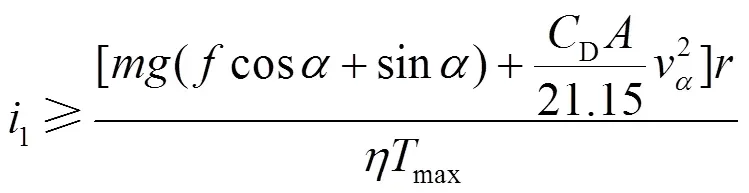

根据最大爬坡度,由式(1)确定一挡速比的下限。

式中:1为变速器的一挡速比;为满载质量;为重力加速度;为滚动阻力系数;为最大爬坡度对应的坡度角;D为风阻系数;为迎风面积;v为爬坡车速;为轮胎滚动半径;为传动系统机械效率;max为驱动电机峰值转矩。

为了防止驱动轮滑转,要求作用在驱动轮上的地面切向反作用力小于地面附着力,由式(2)确定一挡速比上限。

式中:为路面附着系数,一般干燥路面取0.75[5]24;F为地面对驱动轮的法向反作用力。

根据驱动电机峰值转速下对应的最大转矩和最高车速对应的行驶阻力,由式(3)确定二挡速比下限。

式中:2为变速器的二挡速比;max为最高车速;emax为驱动电机额定工况下峰值转速对应的输出转矩。

根据驱动电机峰值转速和最高车速,由式(4)确定二挡速比上限。

式中:max为驱动电机峰值转速。

为了防止两挡速比分配不当造成换挡时驱动力中断,一般要求一挡下电机峰值转速对应的驱动力应小于等于电机额定转速下对应的驱动力,如式(5)所示。

式中:e为驱动电机额定转速。

通过式(1)~式(5)计算可得,5.067≤1≤17.751,2.013≤2≤8.012,1/2≤2.681。则选取某款两挡变速器的一挡速比1为14.8,二挡速比2为6.5。

3 整车模型仿真及结果对比分析

采用Cruise对搭载单级减速器和两挡变速器的整车进行模型搭建和性能仿真,主要对整车的动力性能和经济性能进行仿真对比分析[6]。考虑到两挡变速器增加了换挡机构,结构复杂,效率稍低,参考汽车传动系统效率推荐值将搭载单级减速器的传动系统效率设置为95%,搭载两挡变速器的传动系统效率设置为92%[5]6。

3.1 动力性能仿真对比分析

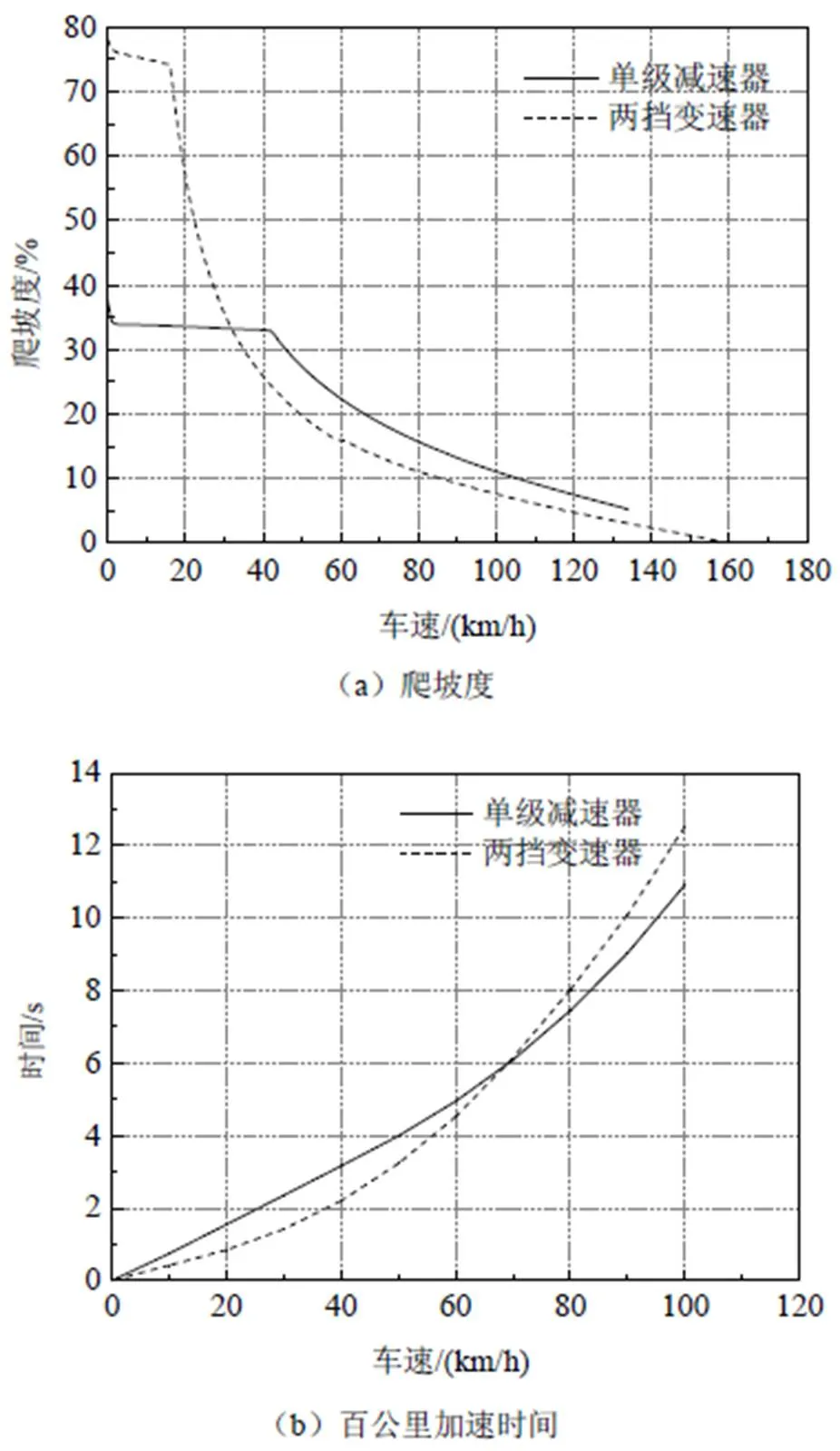

经过仿真计算得出:当车辆搭载单级减速器时,最高车速为133 km/h;当搭载两挡变速器时,最高车速为160 km/h。这是由于当驱动电机最高转速确定时,速比越小车速越高,因此二挡小速比可以获得更高的车速。从图2(a)可以看出:当车速为30 km/h时,搭载单级减速器的车辆爬坡度为33.2%;搭载两挡变速器的车辆爬坡度为35.6%,爬坡度略有提升,当车速在20 km/h以下时,爬坡度提升明显,这是由于低速时一挡大速比对应着更大的驱动扭矩,有利于提升车辆的爬坡性能。从图2(b)可以看出:搭载单级减速器的车辆百公里加速时间为10.91 s;搭载两挡变速器的车辆百公里加速时间为12.25 s,时间有所延长,但是在低速时(小于70 km/h),其百公里加速用时短于前者,这是因为低速时采用一挡大速比,驱动扭矩大使得加速时间缩短,而在高速时采用二挡小速比,驱动扭矩小加速时间延长。

图2 动力性能仿真对比结果

3.2 经济性能仿真对比分析

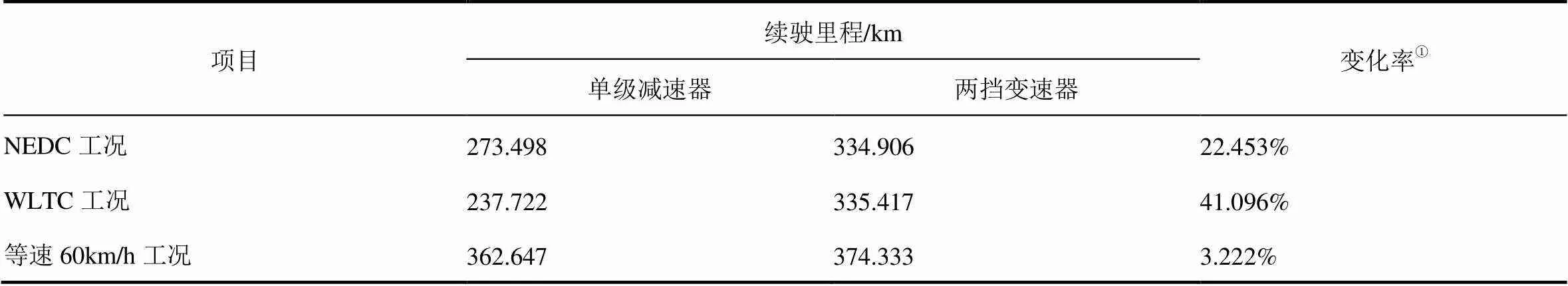

基于Cruise搭建的整车模型,分别对搭载单级减速器和两挡变速器的车辆在NEDC工况、WLTC工况及等速60 km/h工况的续驶里程进行仿真计算,结果见表3。

表3 经济性能仿真对比结果

注:①变化率=(两挡变速器方案续驶里程-单级减速器方案续驶里程)/单级减速器方案续驶里程Í100%。

由表3可以看出:两挡减速器方案与单级减速器方案相比,3种工况下的续驶里程均呈现较大幅度提升。NEDC工况和WLTC工况的提升效果更为明显,这是因为变速器换挡能够调节驱动电机工作点,使驱动电机尽可能工作在高效率区间。

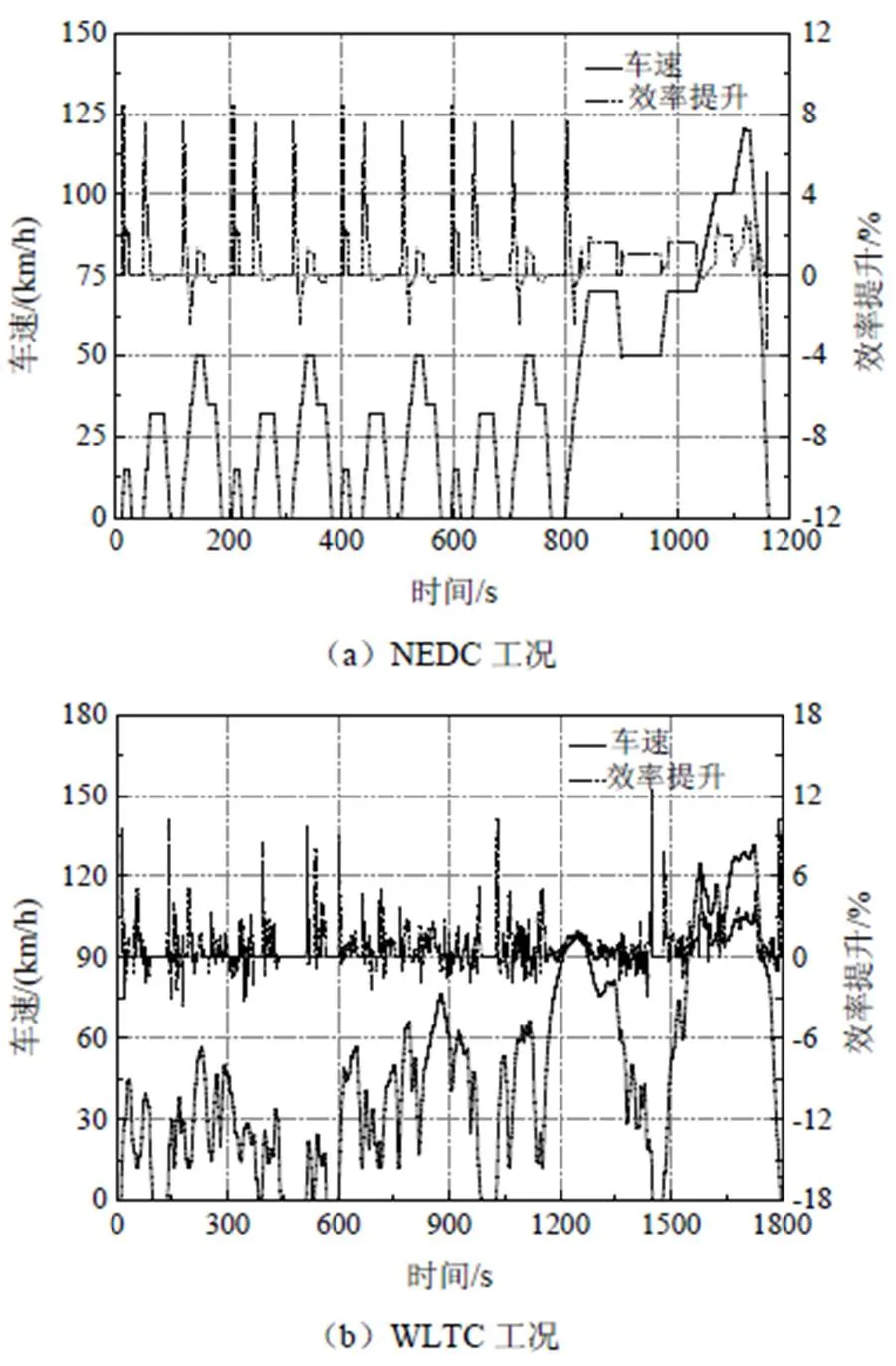

NEDC工况和WLTC工况下两挡减速器方案相对单级减速器方案的效率提升如图3所示。

图3 不同工况下驱动电机系统效率变化

由图3可以看出:两种工况下效率提升为正值的工况点占绝大部分,因此续驶里程提升效果显着。在NEDC工况下,单个工况点效率提升最高可达8%,续驶里程提升22.453%;WLTC工况下,单个工况点效率提升最高可达12%,续驶里程提升41.096%;等速60 km/h工况,单级减速器与两挡减速器方案相比,驱动电机系统效率由82.085%提高至83.860%,续驶里程略有提升。

4 结 论

1)在车辆搭载驱动电机匹配单级减速器时,参考驱动电机效率图,NEDC及WLTC工况下电机绝大部分工作点效率偏低,电机的高效区域没有得到充分利用。

2)在动力电池和驱动电机不变的情况下,基于整车参数和性能要求对两挡变速器的传动比进行匹配计算:一挡速比为14.8,二挡速比为6.5。

3)基于Cruise软件搭建整车模型,最高车速由采用单级减速器方案时133 km/h提高至采用两挡变速器方案时160 km/h;当车速为30 km/h时,爬坡度由33.2%提高至35.6%,而百公里加速时间有所延长,但在低速时采用两挡变速器方案加速性能更好;NEDC工况下续驶里程由273.498 km提升至334.906 km,WLTC工况下续驶里程由237.722 km提升至335.417 km,等速60 km/h工况下续驶里程由362.647 km提升至374.333 km。

4)使用两挡减速器方案整车的动力性能和经济性能均有不同程度的提升,且均满足整车性能要求。

[1]杨克锋. 纯电动汽车两挡变速器换挡最优控制[D]. 长春:吉林大学,2015:2-3.

[2]李耀刚,张硕,杨珏,等. 新型两挡变速器设计与动力学建模[J]. 机械传动,2019,43(3):41-47.

[3]汤金沁,王玉林,朱虹燃,等. 纯电动汽车两挡自动变速器传动装置的设计[J]. 农业装备与车辆工程,2016,54(10):38-40.

[4]杨克锋. 纯电动汽车自动变速器换挡控制与速比优化研究[D]. 长沙:湖南大学,2015:19-21.

[5]余志生. 汽车理论[M]. 北京:机械工业出版社,2018:6-24.

[6]岳凤来,张俊红,周能辉,等. 基于Cruise的纯电动轿车性能仿真与试验研究[J]. 汽车工程,2014,36(6):669-672.

2020-08-24

U463.5

A

10.14175/j.issn.1002-4581.2020.06.007

1002-4581(2020)06-0028-04