张轶川Zhang Yichuan

车身后端系统模块化架构开发

张轶川

Zhang Yichuan

(爱驰汽车有限公司,上海 200090)

基于车身后端架构核心策略,建立了一种车身后端系统模块化开发方法,通过尺寸、性能、工艺和接口4个方面的带宽分析,阐述了该方法在多车型柔性架构开发中的应用,最后以某架构车身后端系统开发为例,实现该方法的应用。

后车身;模块化;架构;带宽

0 引 言

随着经济全球化的发展,车企面临着愈发复杂的多地区多市场多车型并存的型谱开发需要,以及产品质量不断提升、开发周期不断缩短、综合成本不断压缩等严峻挑战[1-3]。为了有效应对,汽车生产离不开模块化和系统协同[4-6]。

通常在车型研发初期,需要制定整车架构的柔性化开发策略。车身架构作为整车架构的载体,其柔性化策略是整车柔性化开发策略的基础和重要组成部分。其中车身后端模块,承载了车型和整车架构尺寸的主要变化,在车身架构开发中尤为重要。建立一种车身后端系统模块化开发方法,通过尺寸、性能、工艺和接口4个方面的带宽分析,阐述该方法在多车型柔性架构开发中的应用。

1 车身后端系统柔性化开发策略

1.1 车身后端系统主要输入

对于后端车身开发,基本输入来自架构尺寸、重要接口(包括后悬架及轮胎、油箱和座椅的定义)以及车型定义。

架构尺寸的差异有3方面:(1)轴距、轮距、后悬等基础架构尺寸;(2)乘员的位置和姿势;(3)制造的定位策略。

重要接口输入主要包括:后悬架、轮胎、油箱和后座椅,其中后悬架的各硬点限制了后纵梁和后轮罩的基本形式和位置,即整个后纵梁走势。

车型定义差异对后端车身有显着影响,如三厢/两厢、高顶/低顶、二排/三排座椅等。

1.2 车身后端系统尺寸带宽核心策略

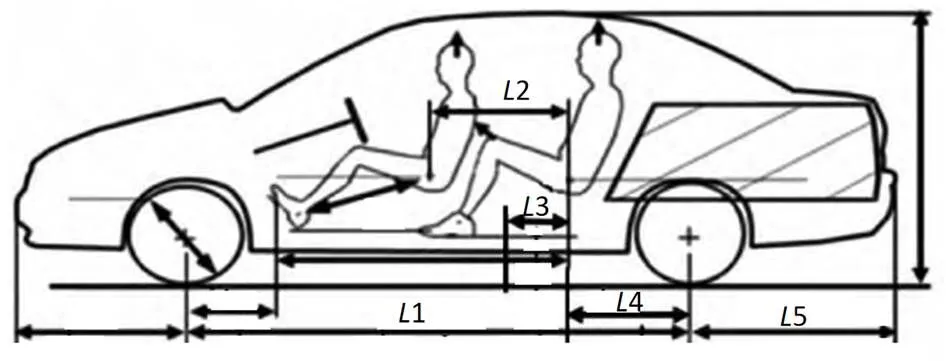

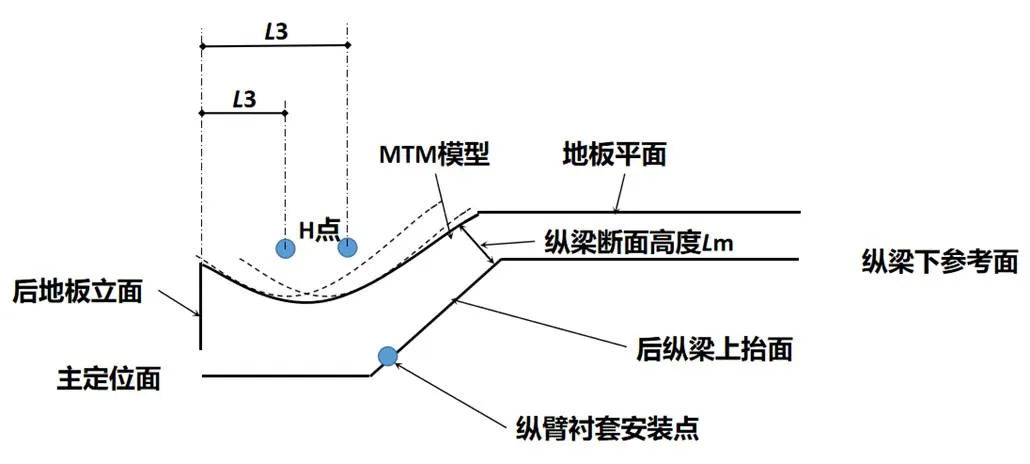

车身后端最核心的架构尺寸柔性来自轴距变化中4的策略,如图1所示。4对内决定了后部乘员和行李空间的分配,对外决定了底盘件的布置空间,这两者框定了后端车身的核心设计空间。

注:L1为轴距;L2为前后排乘员H点X向距离;L3为后排乘员H点到后地板立面的X向距离;L4为后排乘员H点到后轮心X向距离;L5为后悬。

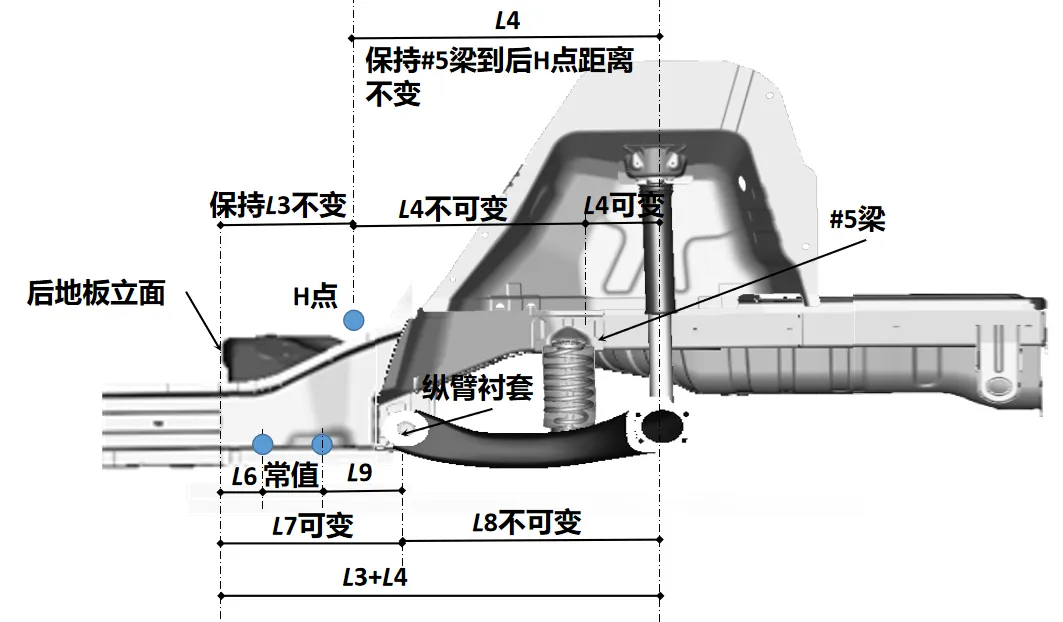

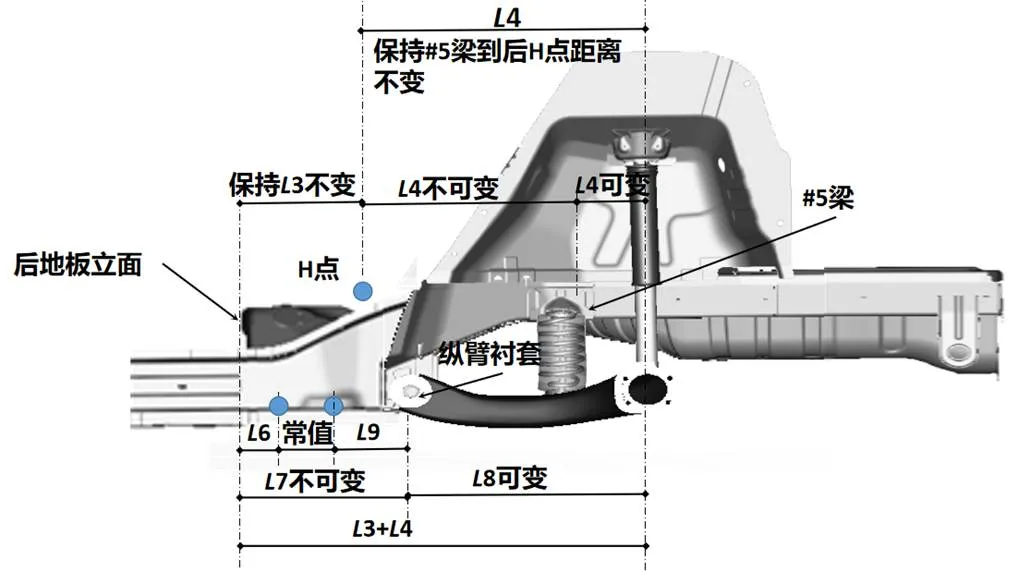

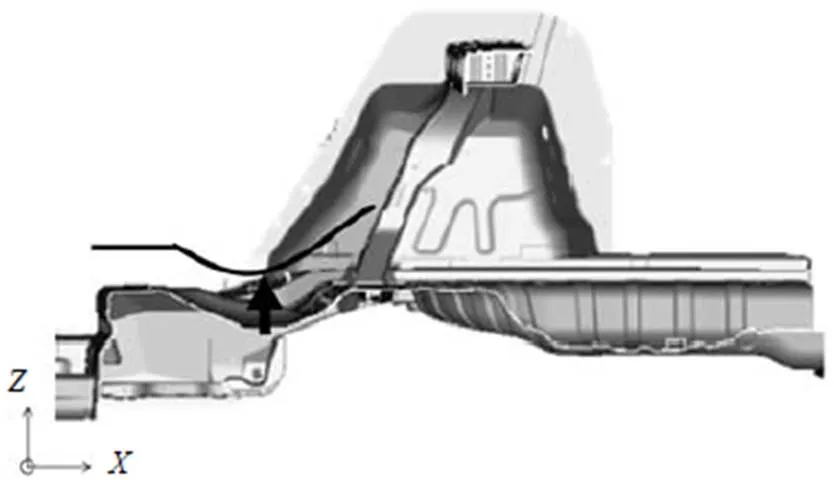

4长度变化主要通过3种策略来实现,后悬架以扭杆梁形式为例:(1)完全配合后悬架安装点,后纵梁整体平移,前接头加长,并与地板的型面配合,如图2所示;(2)后悬架弹簧及减振器安装点平移,推杆长度变化,后纵梁不移动,与后轮罩型面匹配,如图3所示;(3)后悬架安装点平移,后纵梁不移动,与车身安装结构匹配,如图2所示。

注:L6为后地板立面到主定位区域前端;L7为后地板立面到纵臂衬套;L8为纵臂衬套到后轮心;L9为主定位区域后端到纵臂衬套。

图3 策略2示意图

策略2对车身调整相对简单,但会造成动力学性能的显着变化,同时会增加悬架种类;因而优先在策略1和策略3中选择,这两个策略本质上都可以用图2表达,但其优劣势不同。

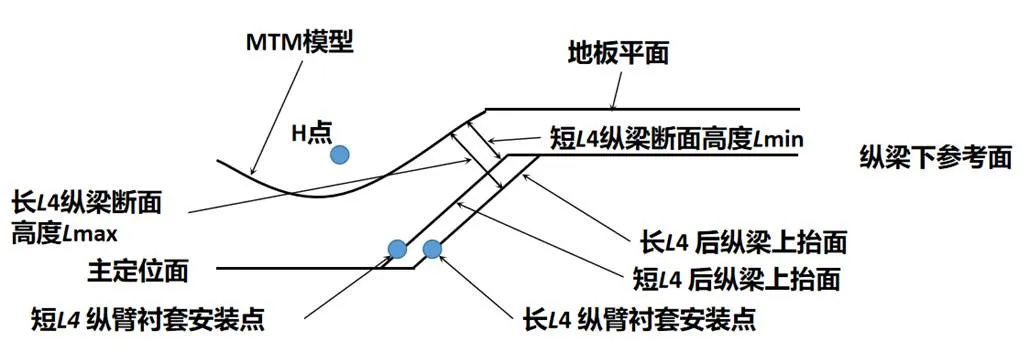

策略3逻辑相对简单,固定后地板立面到后地板中横梁之间的主要结构,需要匹配调整的零件比较少,但对主定位孔区域的柔性小,即不允许同时存在多种定位孔策略。所有车型后纵梁上抬区域截面相同,如图4所示,不存在性能带宽的调节;纵臂衬套安装点结构为适应后悬架安装位置,可能出现悬臂结构等性能下降。

注:MTM(Meat to Metal,人体包络到钣金距离)。

策略1对主定位孔区域的柔性大,支持底盘减少悬架套数。原则上,轴距越大的车型后纵梁上抬区域截面越大,以满足潜在的性能带宽要求,如图4所示,策略1更适合于柔性化架构变换。

1.3 模块化设计方法

基于变化策略1,零件的设计方法也进行相应调整。考虑后悬架系统整体平移,对应安装点也相应平移,因而将后纵梁、后轮罩作为一个模块,整体配合移动;C-RING(车身后端封闭的环状梁结构)需要与座椅靠背相匹配,又要保持完整性,可作为另一个单独模块;剩余的覆盖件和若干横梁作为第3个模块。

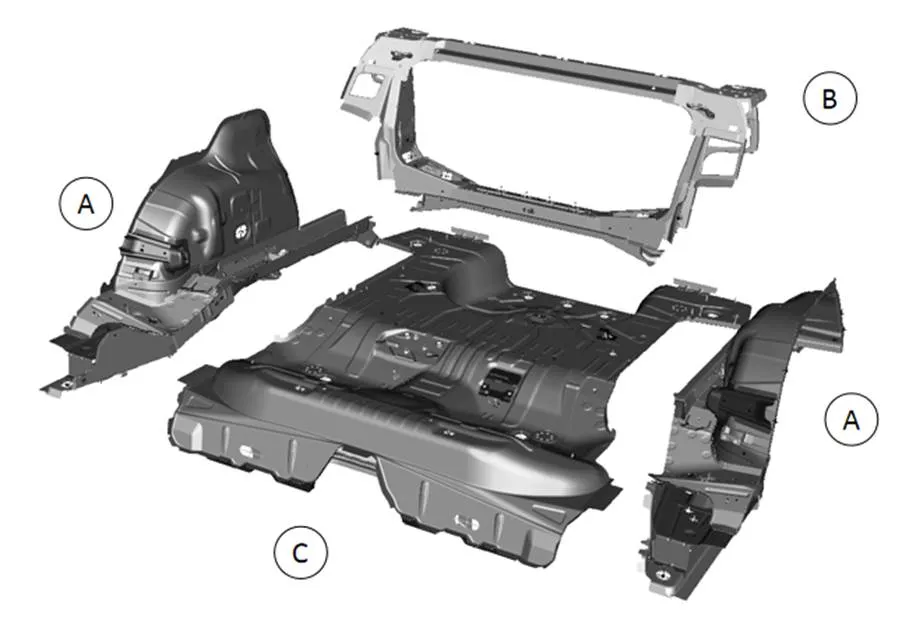

综上,将车身后端系统划分为3个主要模块进行开发:后纵梁-后轮罩模块A,C-RING模块B,覆盖件-横梁模块C,如图5所示。

图5 车身后端模块划分

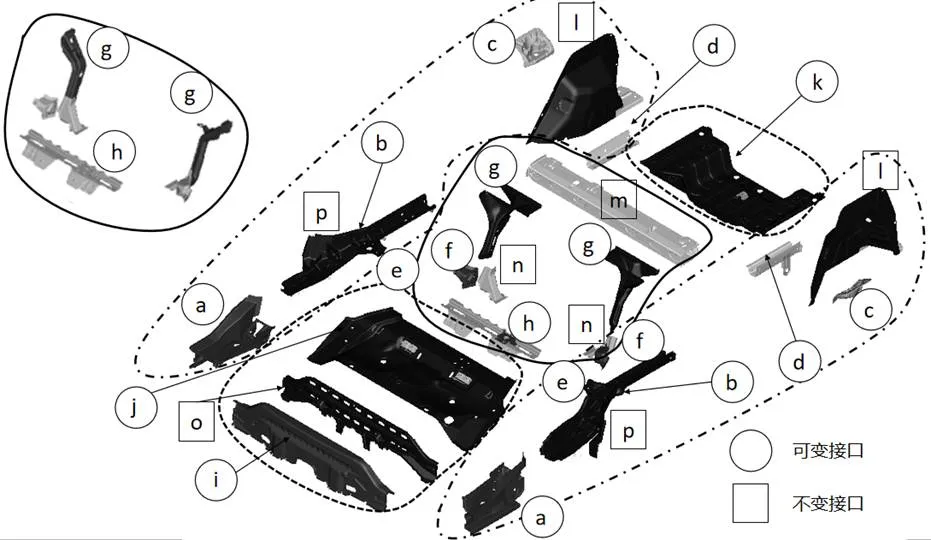

将后端3大模块进行拆解,如图6所示。

图6 车身后端系统接口划分(可变接口及不变接口)

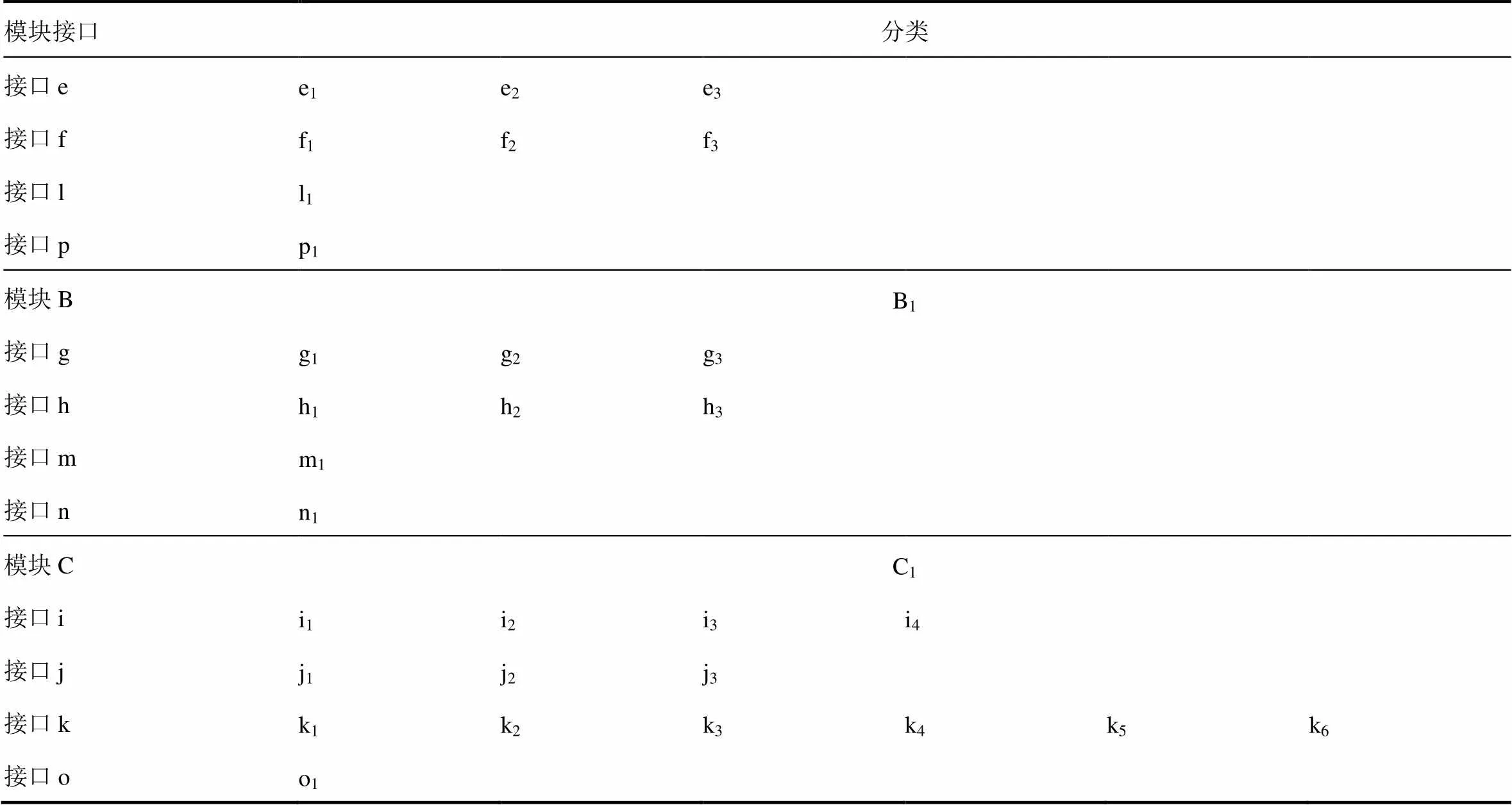

模块A与前地板的接头作为接口a,该区域通常包含主定位孔相关结构,在不同车型中为了系统级定位基准不变,零件本身会有所不同,同时,模块A、C发生相对移动时,该处需要进行调整以保证匹配,后悬架前向推杆也常安装在该区域,为适配不同悬架,该处也会变化;弹簧支座作为接口b,以适配悬架变化,包括不同轮距以及不同悬架形式;后轮罩减振器安装座作为接口c,以配合悬架位置,对于燃油车,还需要适配加油管出口位置等;后纵梁后段作为接口d,以适配后悬长度的变化;后纵梁中横梁作为接口e,以适配后端中横梁位置;后轮罩座椅安装挂钩作为接口f,以匹配座椅位置(向,向)进行调整。同时,接口l和接口p,考虑到成本、架构策略等因素,通常作为不变接口。

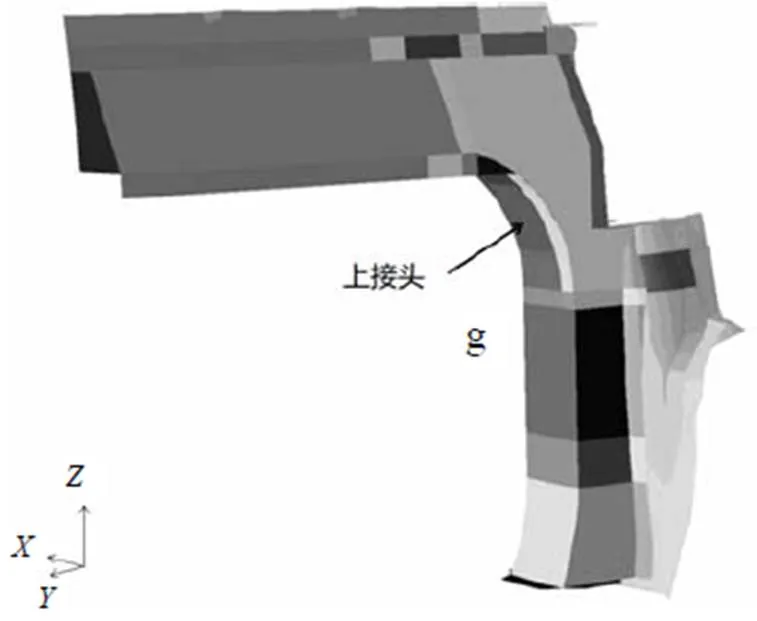

模块B中,C-RING立柱作为接口g,考虑三厢/两厢车,以及模块B相对于模块A的平移,以适配轮罩型面的变化;C-RING对应的后端中横梁作为接口h,匹配安装儿童座椅支架、安全带固定点,以及后地板前后板分缝等。接口m在三厢车等存在封闭C-RING车型中,通常作为不变接口,而接口n,考虑到其在结构性能中的作用,也可作为不变接口。

模块C中,接口i主要考虑将轴距变化放在车身后端系统,不变动前地板;接口j主要应对不同车高的变化,以及可能的后地板前后板分缝变化;接口k适配不同车型、不同后悬尺寸等。考虑成本和性能等因素,接口o可作为不变接口。

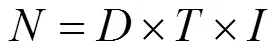

模块化设计通过模块的独立设计和拼装简化系统设计。衡量模块化设计柔性的重要指标是系统的自由度,包括模块整体平移及旋转的自由度,模块内部发生变形的自由度和可变接口的数量。假设各自由度间相互独立,则系统的总自由度为

式中:为系统的总自由度。

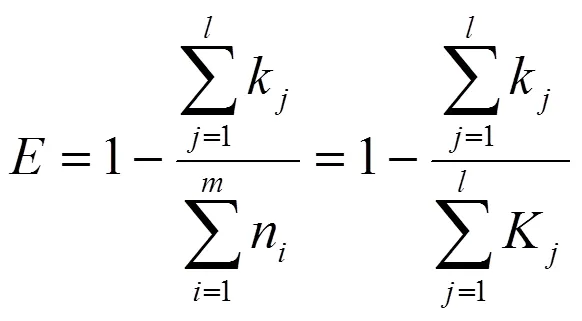

通过重用模块,降低整个车型系列的成本,提升经济性,评估方法为

式中:n为架构中第个车型对应部分的部件量;k为某个部件在整个架构中的实际类型数量;为某个部件在整个架构中的总使用量;为架构中车型数量;为架构中部件数量。其中部件量包括零件数量、部件数量、子系统数量和零部件重量等。

最终,架构系统会形成部件族谱,以“搭积木”的形式,组合成架构中各型系统。

2 车身后端系统模块化开发实现

在架构开发中,后端车身通常需要考虑尺寸带宽、性能带宽、工艺带宽和接口带宽,以应对不同车型的需要。

2.1 尺寸带宽

尺寸带宽包括,,3向架构柔性,向主要涉及2、3、4、5;向涉及后轮距;向涉及车高,如图1所示。

2变化主要通过前地板长度变化和后地板长度变化两种策略实现。若采用后地板长度变化,由于中通道区域和两侧与门槛梁搭接区域的翻边,造成接口i后地板立板成型困难,因此转变为在接口i增加补丁条来实现。

4变化主要通过前地板长度变化来实现,以实现更大的架构柔性。

3变化会影响后排腿部舒适性和车身主定位孔区域空间大小,需要在设计接口j时,预留足够的MTM配合空间和座椅靠背到模块B的空间,在一定范围内移动人的位置,即实现3变化,如图7所示。

图7 L3柔性化设计示意图

除此之外,向还涉及后悬架变化5,其方案主要为:(1)车身后端长度变化;(2)后保长度变化;(3)后蒙皮特征变化。以上可通过接口d实现。

后轮距变化策略一般包括:(1)如果变化量小,通过调整底盘轮胎偏距或悬架轮边安装的支架位置,保持车身不变;(2)悬架(例如扭杆弹簧)单边拉宽,安装点平移,接口a、c相应调整、接口b平移调整(如图8所示);(3)如果调整量较大,则考虑模块A整体平移(如图9[hx23] 所示),模块B进行向变形,模块C调整接口j、k。

图8 车身后端Y向带宽变化(接口a、b、c)

图9 车身后端Y向带宽变化(模块A、B、C)

车身后端向主要考虑车高的影响,其变化策略包括更改车身或内饰,或同时更改二者。平衡性能、工艺、成本所得策略,主要考虑车身增加座椅支撑结构,同时使坐盆钣金抬起,其优点为:(1)座椅主体共用,只使用较少聚氨酯发泡进行填充,降低成本;(2)车身架构主体共用,只更改接口j。对制造系统产生的冲击如图10所示。

图10 车身后端Z向带宽策略(后地板前半钣金面上抬,补足后排H点抬高量,参考图中上抬实线)

2.2 性能带宽

性能带宽主要包括后碰、整车刚度和动力学性能。

后碰主要差异来源于目标市场安全法规、后悬、车重等因素,一般保持后端车身结构共用,后纵梁本体留有设计冗余,通过调整接口d、e、h的材料、料厚及型面特征来实现。

动力学性能差异主要包括后悬架硬点相对差异和安装点动静刚度。硬点布置在项目前期已确定,安装点动静刚度主要通过接口a、b、c、e、g、h进行调整。

车身后端模块最主要的性能是整车刚度,其目标差异主要来自车型定义和目标市场需求。

在车身B柱前后,静扭转角曲线趋势有明显变化,将整车扭转刚度等效为B柱前后两部分扭杆弹簧串联,可表示为[7]

(3)

分别对整车前后两部分进行线性拟合,如图11所示。

图11 整车静态扭转角曲线

为了消除轴距对扭转刚度的影响,使用单位距离平均扭转刚度表示,则平均总刚度为

(4)

(5)

图12 模块B的SFE分析模型

通过稳健性优化设计,模块B中接口g的上接头高度以及向尺寸,对整车刚度性能影响最为显着,可以作为调整的首选。

2.3 工艺带宽

车身工艺带宽一般分为系统级工艺带宽和零件级工艺带宽[1] 58。在车身后端模块中,轴距的变化主要依靠后端模块改变,所以在系统级工艺带宽中,位于模块A上的主定位系统涉及制造策略(用几个孔、哪几个孔,一般和生产共线策略有关)、后地板前端板位置(主定位孔前孔空间)和后悬架A-BUSHING位置(主定位孔后孔空间)。在设计接口a时,该空间需覆盖整个架构体系的带宽。在该区域,实际向设计受车宽、油箱及后悬架硬点的限制,向受H点向、向位置,后悬架硬点及乘员舒适性的影响;因此,系统工艺带宽是车身后端模块设计的核心之一。在设计时,主要通过调整接口a解决矛盾,也可在接口d添加辅助定位孔。

零件级工艺带宽,一般在自由度和的实现过程中体现。

2.4 接口带宽

接口带宽是实现尺寸、性能和工艺带宽的方法。车身后端模块接口主要包括后悬架、座椅、油箱、油管、车身前地板和后防撞梁等。

(1)若后悬架硬点相对位置固定,对车身接口带宽影响较小。通过整体平移模块A,悬架也相应移动,配合架构尺寸及硬点位置;若架构中存在高低配悬架,则需要提前规划接口a、b、c的形式,或者需要为某些悬架单独增加接口。

(2)座椅的不同定义,模块B需要适配座椅整体位置,对于接口f、g、j影响较大。

(3)燃油车油箱一般位于后地板立面和中横梁之间,原则上要求油箱外壳体在不同油量下一致,这会对接口h、j产生影响。

(4)油管主要涉及从后轮心前、后绕过的问题,一般从后轮心前绕过,对后碰比较有利。若车系中同时存在两种路径,会对全系增加冗余,需要在后轮罩上预留空间,通过接口c、g来适配。

(5)前地板和后防撞梁的接口,一般要求在除了向之外的方向保持不变,向变化通过接口d适配。

综上可知,=4时,模块A的、向平移,模块B的向平移,模块C的向平移;=6时,模块A接口a的向相对平移,接口b平移,接口e平移,模块B接口g相对于上横梁平移,上横梁的有无,模块C中高车顶车型增加了座椅安装结构;=11,即有11个可变接口。在理论上,最大系统自由度=264。

3 产品实现

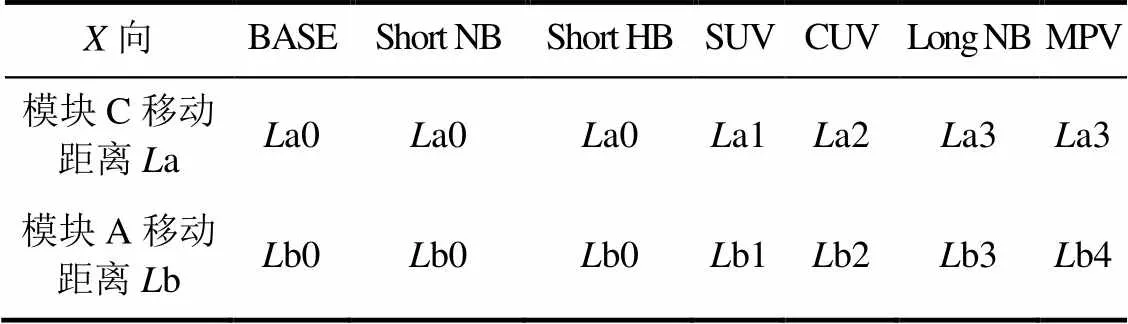

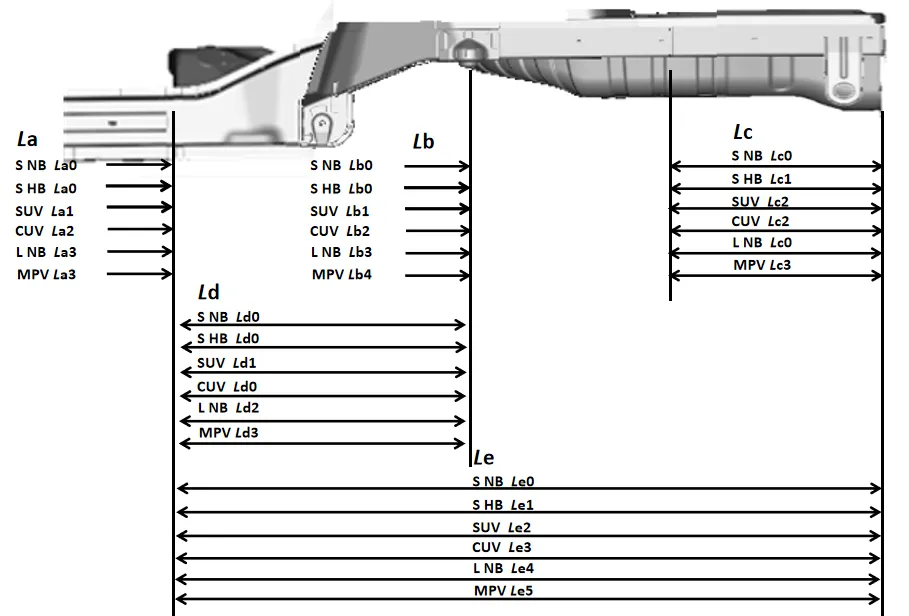

以某架构为例,包含短轴三厢车、短轴两厢车、SUV、CUV、长轴三厢车和MPV 6款主要车型。主要架构尺寸规划和该架构的后端向主要尺寸见表1和图13。

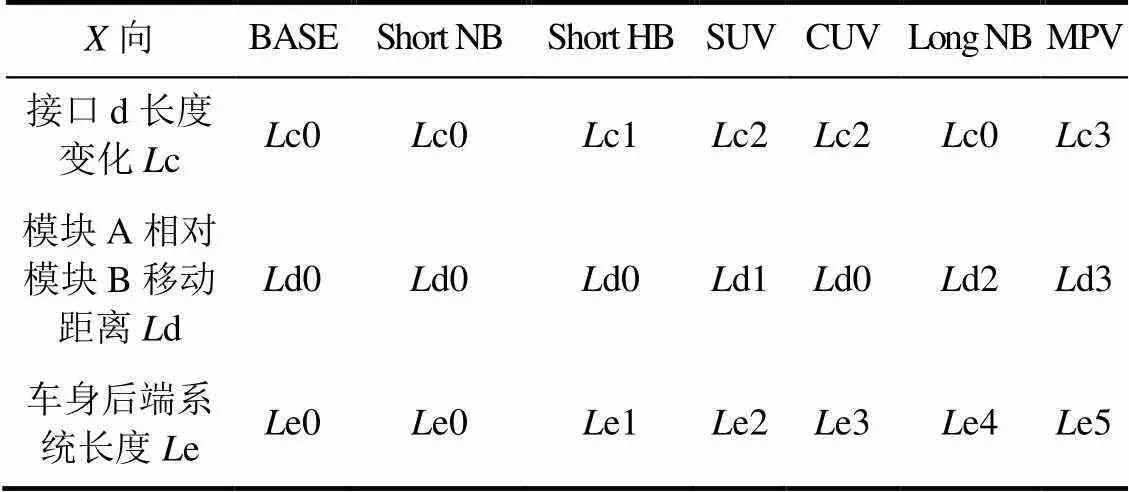

表1 相对于基础车的X向尺寸变化

续表1

注:BASE为基础车型;Short NB为短轴三厢车;Short HB为短轴两厢车;SUV为运动型多用途车;CUV为跨界车;Long NB为长轴三厢车;MPV为多用途车;本例中短轴三厢车为基础车型。[542] [hx43]

图13 车身模块变化X向尺寸谱

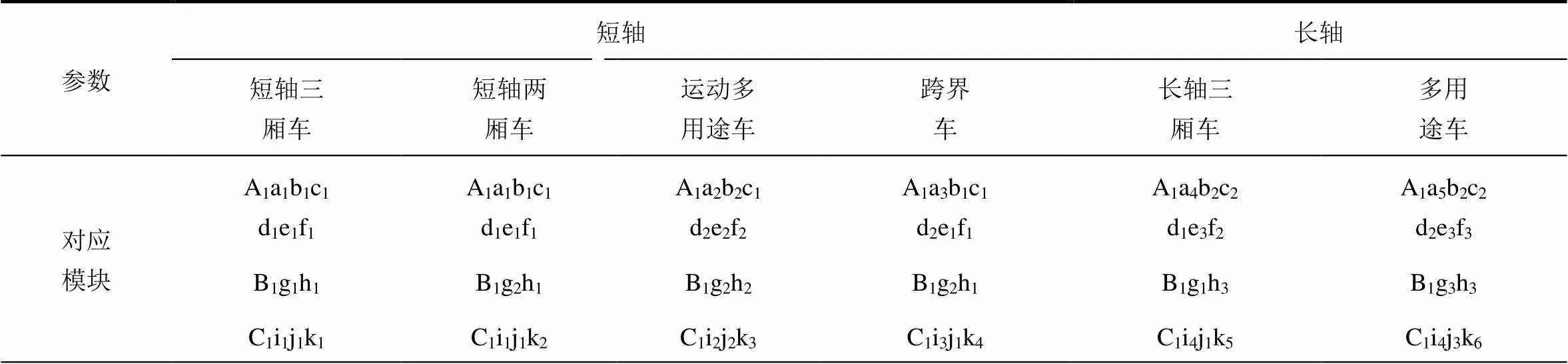

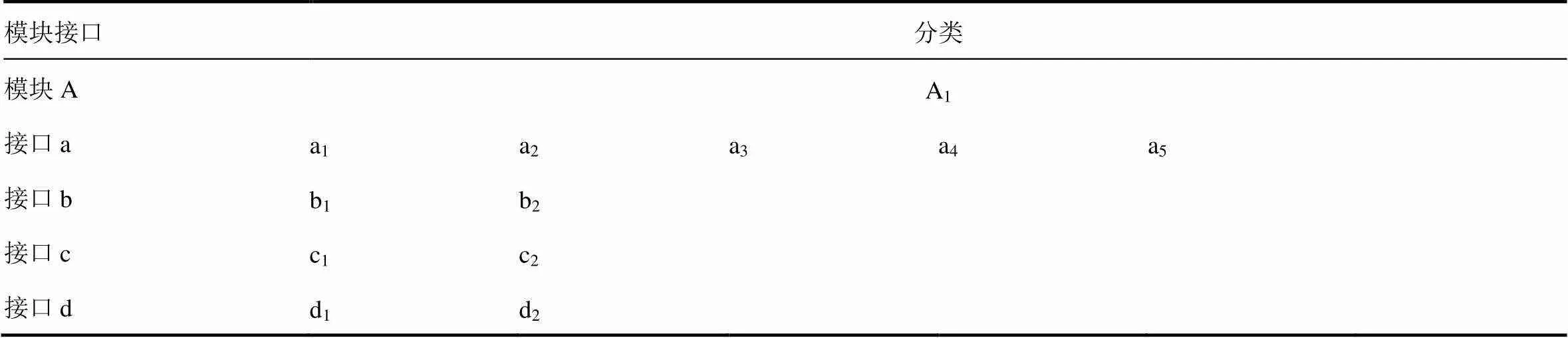

向轮距可以合并为2种车型及主要接口差异,形成每个车型对应的不同模块系列,表2即显示了不同模块及对应可变接口。最后形成针对该架构的车身后端模块部件族谱,见表3。

表2 模块系列(对应车型)[546]

表3 部件族谱(模块展开)

续表3

将图6所划分的子系统/子总成作为部件,在整个架构中,其经济性计算根据式(2),表3中接口总类型数为41,各接口在整个架构中的总使用量为96(16Í6=96,即接口格数),但接口m只使用在两款三厢车上,即只对应2格(接口m在整个架构中的总使用量为2),所以总接口格数为92,则其经济性=(1–41/92)Í100%=55.4%。

特别考虑到接口j,后轮罩、后地板前横梁和后纵梁主体段等价值较高零件的重用性较好,该设计方法有效地提升了整体设计的经济性。

4 结 论

(1)阐述并分析了车身后端系统尺寸带宽核心策略;

(2)制定了车身后端系统模块化开发方法,通过尺寸、性能、工艺和接口4个方面的带宽分析和设计,阐述了车身后端模块化开发方法在车身架构柔性化开发中的应用实现;

(3)提出了评价车身后端模块化开发柔性和经济性的指标;

(4)通过车身后端模块化开发方法,形成模块部件族谱,利于架构开发范围可视化。

[1]张海华,王镝,张轶川. 乘用车车身柔性架构开发[J]. 汽车工程师,2016(11):56-58.

[2]王镝. 车身柔性化架构开发研究[J]. 上海汽车,2019(1):11-15.

[3]陈虹. 上汽自主品牌产品开发的架构策略[J]. 汽车工程,2010,32(6):461-465.

[4]侯亮,唐任仲,徐燕申. 产品模块化设计理论、技术与应用研究进展[J]. 机械工程学报,2004(1):56-61.

[5]高飞,肖刚,潘双夏,等. 产品功能模块划分方法[J]. 机械工程学报,2007(5):29-35.

[6]侯亮,王浩伦,穆瑞,等. 模块化产品族演进创新方法研究[J]. 机械工程学报,2012,48(11):55-64.

[7]刘鸿文. 材料力学[M].北京:高等教育出版社,2004.

U463.82

A

10.14175/j.issn.1002-4581.2021.01.013

1002-4581(2021)01-0056-07

2020-09-15