陈 星Chen Xing

基于燃油车平台拓展纯电车型轮心高度调整分析

陈 星

Chen Xing

(东风汽车集团股份有限公司技术中心,湖北 武汉 430056)

探讨与轮心高度相关的各影响因素,基于某平台分析在沿用上装及前排人机、踵点边界的前提下,拓展纯电车型的轮心高度与基础车之间的关系,综合各项因素,确定轿车拓展纯电的轮心下移量,从而以最小的改动实现燃油车与纯电车型共平台同步开发。

平台;纯电动;轮心高度;布置

一般同平台下的轿车与SUV轮心高度不一样,轿车与SUV配备的轮胎尺寸大小也不相同,这些为传统燃油车开发平台拓展纯电车型带来了一定的困难和挑战。基于某燃油车平台,在沿用该平台上装、前排人机及踵点边界的前提下,分析拓展纯电车型的轮心高度与基础车之间的关系。

1 轮心高度影响分析

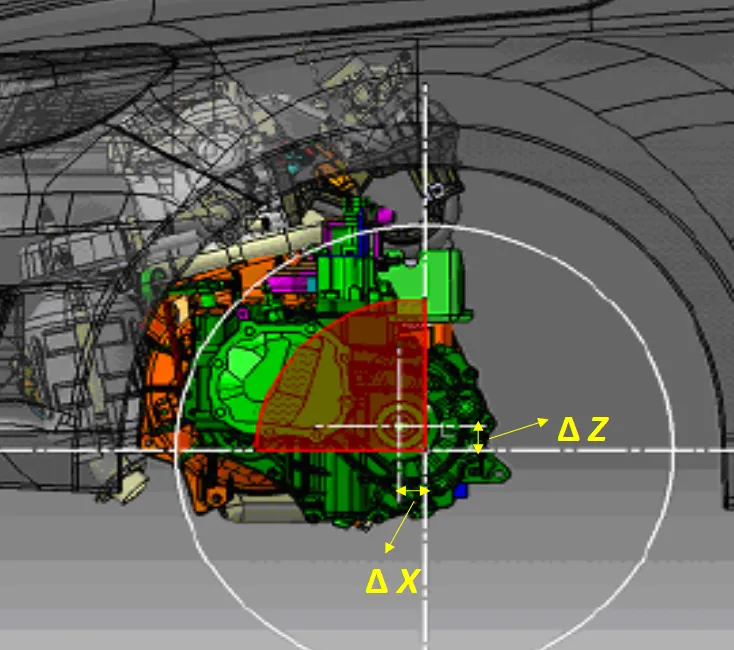

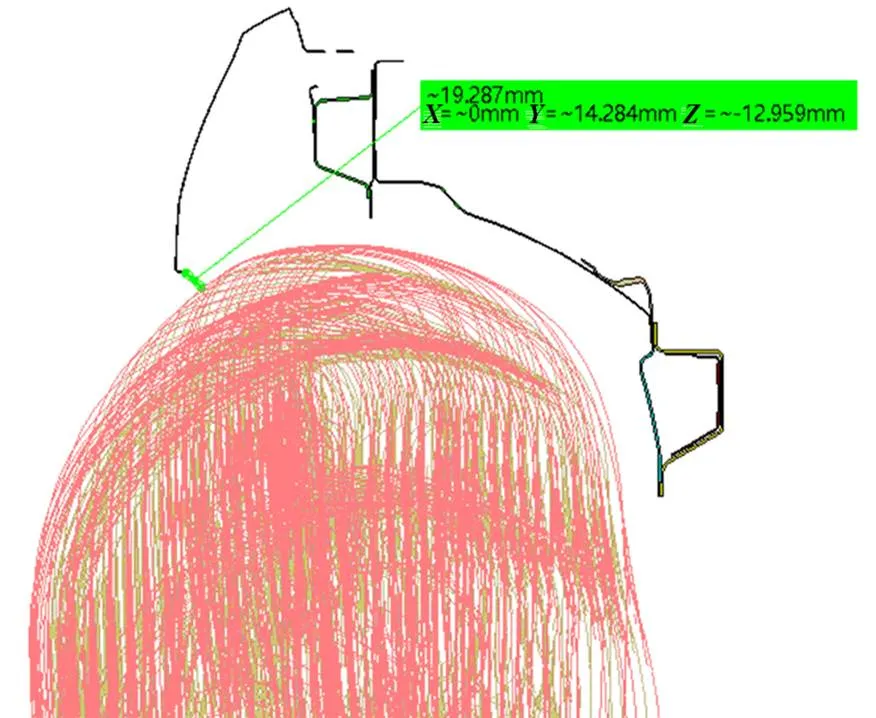

如图1所示,在传统燃油车基础上拓展纯电车型,需要在地板下布置尺寸尽可能大的电池包,且电池包向高度要尽可能小,布置位置尽可能靠上,建议电池包上表面距离踵点向高度大于等于35 mm。所述轮心高度是指轮心在整车参照坐标系下的坐标。

图1 地板下电池包布置

因为需要沿用基础车上装及前排人机,则地板需要适应电池包布置进行新设计,同时地面线需要下移,以保证电池包满载离地高度符合整车通过性要求[1]。

实现地面线下移一般有2种方式:

(1)轮心高度不变,采用直径更大的轮胎;

(2)轮胎规格不变,轮心下移。

在保证与基础车共用相同规格轮胎的基础上,轮心下移对平台的影响主要有以下几个方面。

1.1 影响动力总成布置

前驱车型的前轮心高度会影响动力总成布置。按照经验,动力总成差速器口中心点一般落在以轮心为原点,半径为25 mm圆形区域的第二象限内[2],如图2所示。

图2 动力总成布置硬点

1.2 对传动轴的影响

轮心下移,动力总成位置跟随下移,在满足传动轴夹角的情况下,传动轴在各极限位置与悬架各部件的间隙需要校核和严加控制,一般要求至少大于等于15 mm;传动轴与轮边处间隙要求大于等于10 mm;如不满足以上要求,则需对轮心高度及动力总成硬点进行适当调整。

1.3 对碰撞性能的影响

轮心下移会导致机舱前纵梁相对地面被抬高,这对前碰撞及行人保护不利。为获得较好的前碰撞性能,一般设计前防撞梁中心点离地高度为450~550 mm,且机舱纵梁与防撞梁具有较好的传力连接结构。

1.4 对悬架的影响

轮心下移后,需对悬架在各状态下的偏频特性进行计算,前悬架偏频一般为1.1~1.5 Hz,根据整车及悬架参数进行计算,悬架偏频是影响乘坐舒适性最重要的参数之一,由于悬架质量分配系数通常并不等于1,导致前后悬架的振动存在一定的耦合,若前后悬架偏频严重不平衡,会使车辆通过障碍后长时间维持一定的纵向角振动,影响乘坐舒适性。根据汽车理论,乘用车要求前悬架偏频略低于后悬架 偏频[3]。

轮心下移会影响轮胎包络对车轮周边零部件的布置,需要一并校核和控制,带防滑链轮胎包络与周边间隙需大于等于3 mm,不带防滑链轮胎包络与周边间隙需大于等于10 mm。

因此,在沿用燃油车上装及前排人机的前提下,拓展纯电车型的轮心下移量需要综合平衡以上4项主要因素。

2 拓展纯电车型后轮心高度调整方案

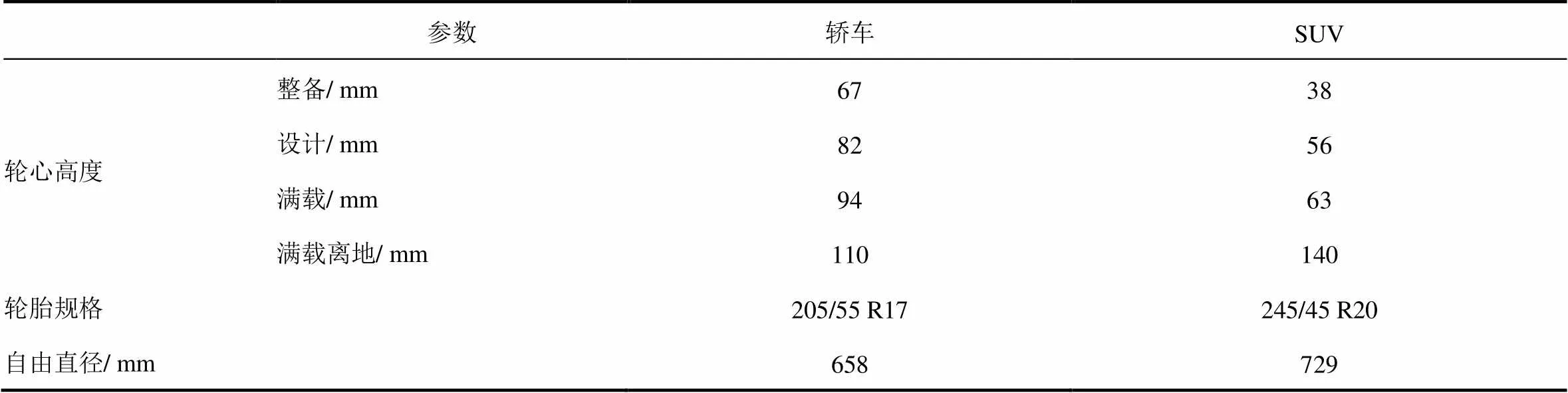

该平台的规划车型均为前驱,轮心高度指轮心在整车坐标系下的向坐标。某燃油车平台的轿车及SUV车前轮参数见表1。

表1 某平台轿车及SUV的车轮参数

基于此平台燃油车轮心高度,分析拓展纯电车型对传统车轮心高度的影响,可以实现在燃油车开发的同时,完成纯电车型的同步开发,二者通用化率较好。

通过上述分析,拓展纯电车型的轮心调整方案为:

(1)纯电SUV整车各状态下轮心坐标及姿态可与燃油车保持一致;

(2)纯电轿车轮心位置需在传统燃油车基础上下移。

重点对轿车拓展为纯电动车后的轮心高度下移量进行定量分析。

2.1 满足满载离地要求

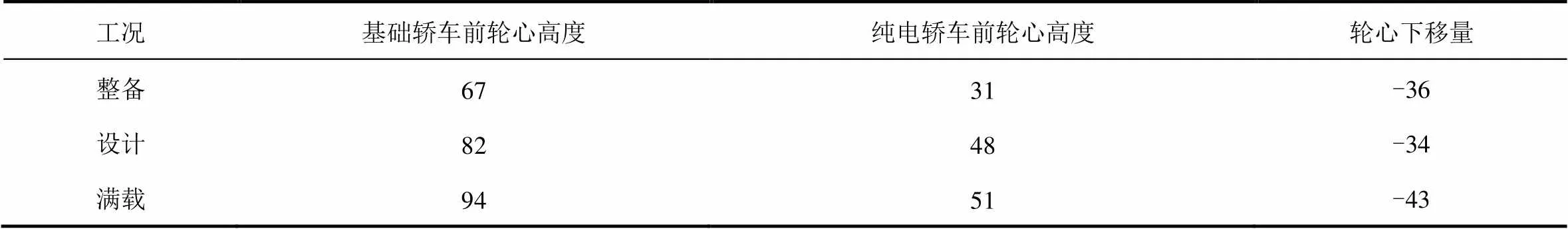

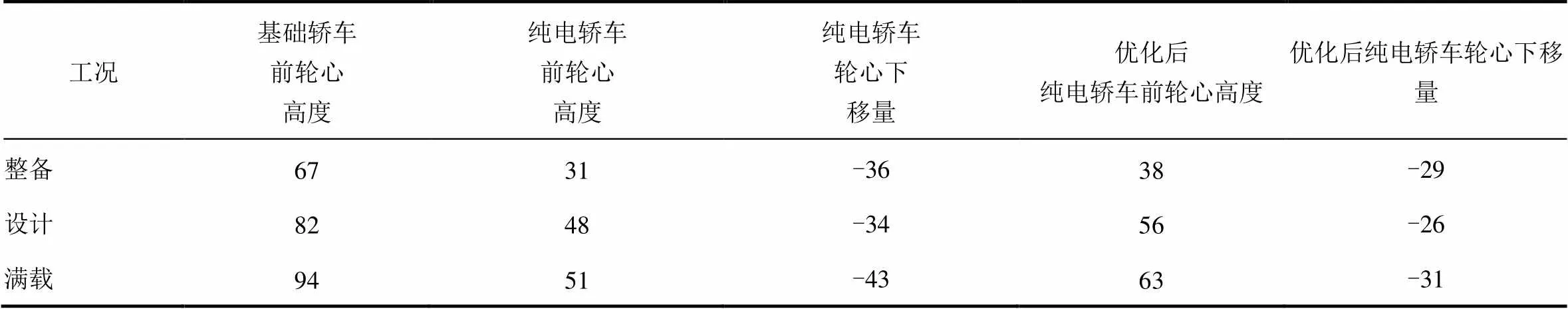

需要保证纯电轿车电池包满载离地高度大于等于110 mm,且电池包位置及地板与纯电SUV满足平台内通用;因此,纯电轿车轮心相对燃油车需要下移,下移量见表2。

表2 纯电轿车的轮心下移量计算 mm

通过调整弹簧及减振器刚度、阻尼实现轮心高度下移,悬架硬点总体上保持与传统燃油车一致。按照表2中数值校核的悬架满足偏频设计要求和底盘操控性能要求。

2.2 动力总成布置及传动轴校核

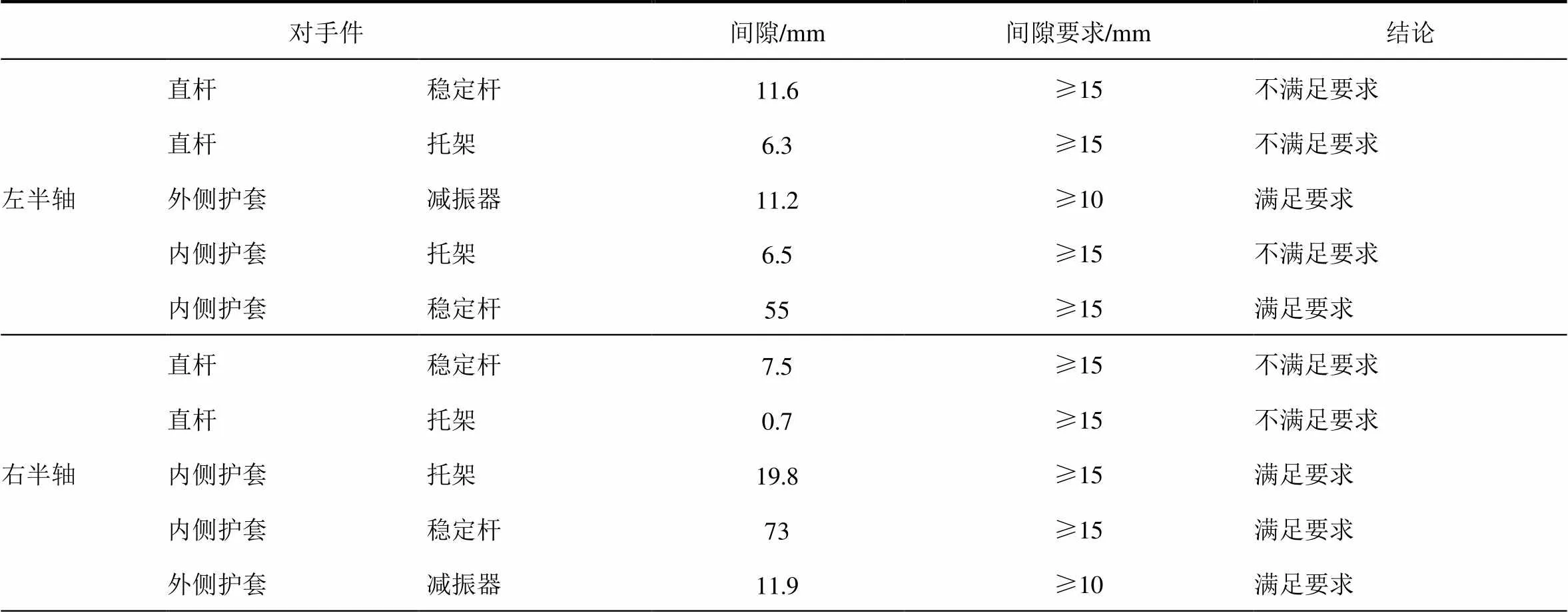

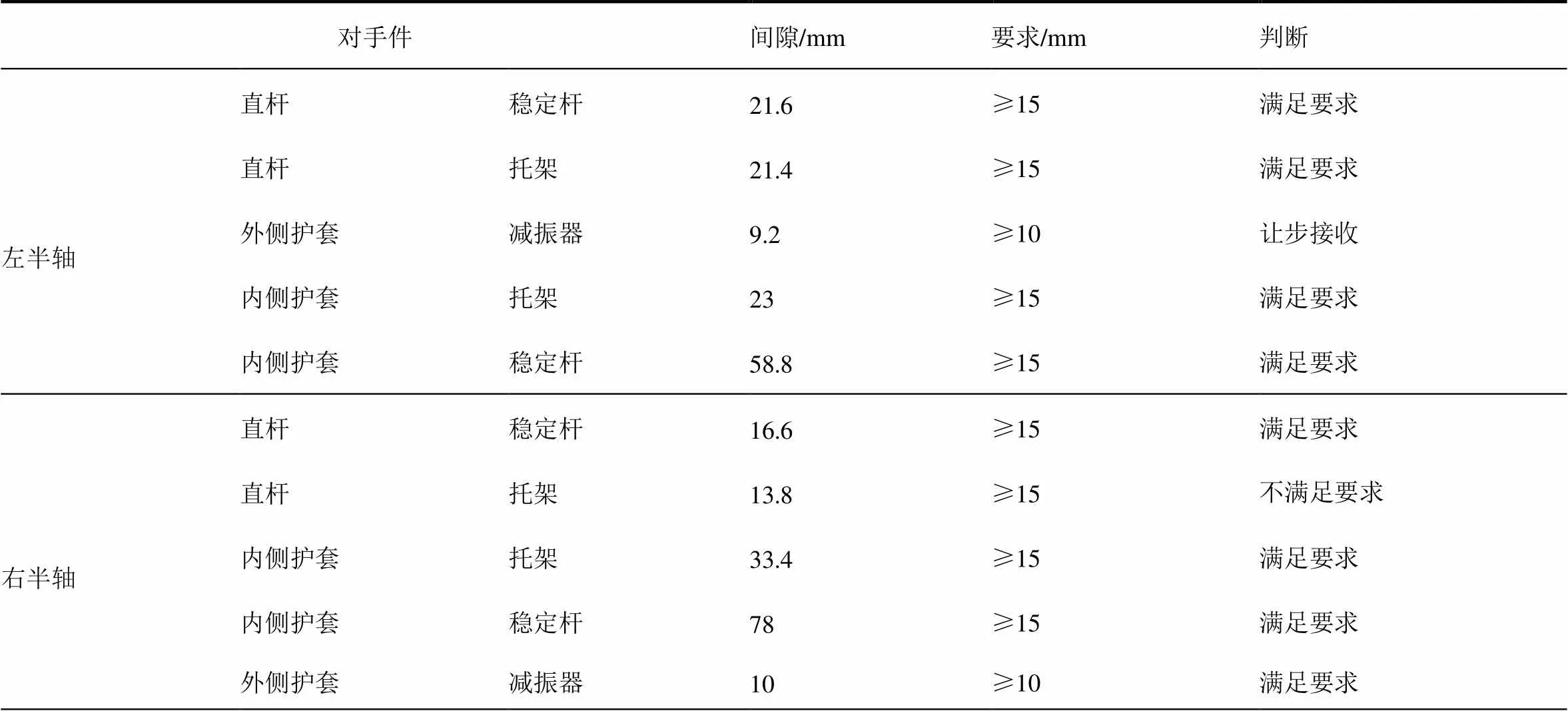

按照车轮的设计要求,轮心下移34 mm后,动力总成硬点向跟随下移18.5 mm。基于此硬点,传动轴极限位置与悬架间隙校核结果见表3。

表3 纯电轿车传动轴极限位置间隙校核

基于以上校核,轮心下移后的传动轴极限位置与悬架系统各零部件间隙整体偏小,不满足总布置要求。解决方案如下:

(1)轮心下移,托架也跟随下调,以此改变整套平台架构内的底盘硬点位置,更改代价太大,不可行;

(2)缩短轮跳行程,悬架舒适性让步,方案可行;

(3)在传动轴与托架最小间隙处做局部避让,会影响悬架NVH(Noise、Vibration、Harshness,噪声、振动、声振粗糙度)性能,且托架内部空间仅11 mm,局部避让传动轴15 mm不可行;

(4)减少轮心下移量,同时动力总成硬点 上抬。

综上,选择方案(2)、方案(4)进行优化。

2.3 优化轮心下移量

基于下移后的轮心位置,绘制纯电轿车轮胎包络,参考基础车翼子板进行初步校核,设计状态轮心下移量最多减小10 mm,如图3所示,同时分析动力总成硬点上抬的可行性。

图3 轮心下移后的包络校核

优化后减小轮心下移量后的轮心坐标见表4,基于此,动力总成硬点向上抬22.1 mm。

表4 减小轮心下移量后的轮心坐标 mm

减小轮心下移量并上抬动力总成硬点后,校核的传动轴极限位置与悬架间隙校核结果见表5。

表5 优化后纯电轿车传动轴极限位置间隙校核

由表5可知,仅右半轴下跳极限位置的间隙不满足要求,将悬架下行程减小3 mm,此处间隙可达到15 mm,悬架舒适性可以接受,此方案可行。

综上分析,该轿车拓展纯电车型的最终轮心高度见表4,同时动力总成硬点需在向上抬22.1 mm,悬架下跳行程需减小3 mm。该方案经校核,满足最小离地间隙要求,同时,设计状态轮心下移26 mm后,前防撞梁中心点离地高度满足碰撞要求。

3 总 结

在传统燃油车平台基础上,最大限度地沿用上装、前排人机及踵点的情况下,给出了一种轮心调整技术路线,可以最大限度地沿用燃油车前围及三踏板、仪表、转向等系统零部件,做到与传统燃油车共平台、地板系列化,实现由单一能源平台向多能源模块化架构平台的演变。

[1]刘毅,章桐. 基于人机工程的微型电动物流车驾驶员H点布置区域研究[J]. 汽车实用技术,2017(10):42-43,61.

[2]周厚建,柯江林,张光慧. 纯电动汽车关键零部件的布置研究[J]. 上海汽车,2016(3):7-10.

[3]蓝贤清,贺继龄. 悬架K&C特性参数在车辆开发中的应用研究[J].汽车实用技术,2020,45(16):130-132,139.

2021-01-27

U463.34.02

A

10.14175/j.issn.1002-4581.2021.03.010

1002-4581(2021)03-0039-04