襄樊南车专用汽车股份有限公司 宋喜秀

云南省特种设备安全检测研究院 姚 建

中国重汽集团济南专用汽车公司 李 志

我国早期有关底阀的标准依据不是十分清晰,客观上存在着有“阀”不验、无“阀”不究的混乱现象。本文介绍了底阀的标准发展历程,底阀的结构、原理和作用,分析了在危化品运输常压罐车及车主心中必须同时装上“底阀”的重要性和必要性。

近几年,危化品运输车大小事故频发,堪称是我国交通道路上高速流窜的“恐怖分子”。在中国危险化学品(以下简称危化品)运输史上,有两起骇人听闻的安全事故记录在案:一个是2012年发生的“8•26”包茂高速造成36人死亡的特大交通事故;另一个是2014年的“3•1”晋济高速山西晋城段岩后隧道的特大交通事故。“3•1”事故再次付出了40人死亡,42辆车烧毁,经济损失近亿元的惨重代价。

根据矛盾普遍性规律,我们完全可以从安全意识、驾驶技术、车辆防护、运输管理、质量监督、交通规则等方面探寻事故发生的各种原因。尽管事故责任认定已有专门机构按章办理,但是车辆均未装置底阀是造成事故的重要因素之一。从安全预防技术硬件措施的角度来分析,两起事故的产生实属不受重视的底阀给人类敲响的警钟。

认识底阀

底阀的全称是内置式安全止流底阀(如图1),又名紧急截断阀、紧急切断阀,俗称海底阀、罐底阀,习惯上简称“底阀(Foot Valve或Bottom Valve)”。因为危化品涉及到化工、汽车、劳动安全等多个部门,部门间很容易条块分割而相互“失联”,所以早期有关危化品运输罐式车底阀的标准依据,不是十分清晰,客观上存在着有“阀”不验、无“阀”不究的混乱现象。

1. 底阀标准

20世纪80年代初,我国的罐式汽车系列标准尚属空白,处于无标准可循的局面。1981年原国家劳动总局颁发的《液化石油气汽车槽车安全管理规定》第33条规定:槽车在罐体的液相管和气相管等主要接管口处均必须装设一套内置式紧急切断装置,以便在管道发生大量泄漏时进行紧急止漏。1994年颁布,1995年实施的《液化气体罐车安全监察规程》重新强调了内置式紧急切断装置要求。以上两项法规的适应范围和标准归口都局限在“压力容器”专业的范畴。对常压罐体而言,1987年颁布的GB 7258—1987《机动车安全运行技术条件》和ZB/T 50001—1987《专用汽车定性试验规程》以及后来的汽车行业标准QC/T 587—1999《罐式汽车产品质量检验评定方法》,都与底阀的安装要求失之交臂。

进入21世纪后,罐式汽车车型、品种、产量的快速发展,为罐车技术规范的逐步完善创造了条件,特别是国家压力容器标准化委员会移动式压力容器分技术委员会成立后,罐车的标准编制走上了系统推进的轨道:GB 18564—2001《汽车运输液体危险货物常压容器(罐体)通用技术条件》、GB/T 19905—2005《液化氧化罐车》、GB 18564.1—2006《道路运输液体危险货物罐式车辆 第1部分:金属常压罐体技术要求》、HG/T 3912—2006《内置式安全止流底阀技术条件》、JB/T 4782—2007《液体危险货物罐式集装箱》、JB/T4783—2007《低温气体罐车》、GB 18564.2—2008《道路运输液体危险货物罐式车辆第2部分:非金属常压罐体技术要求》相继出台。

在GB 18564.1—2006标准中再次明确规定:道路运输液体危险货物罐式车罐体底部装卸口应设置紧急切断阀。安装在液体危险货物罐式车辆金属常压罐体底部的装卸接口(如图2)的紧急切断阀,既是危化品介质排出和吸入罐体的控制阀,又是危化品运输常压罐式车罐体必不可少的安全附件。

2012年“8•26”包茂高速的特大交通事故发生后,相关部门对危险化学品运输常压罐车上重要安全附件的紧急切断装置专门制定标准,从制订到批准仅用了4个月的时间,即QC/T 932-2012《道路运输液体危险货物罐式车辆紧急切断阀》行业标准获批。

产品标准体系建设体现出一个国家的管理水平和一个行业的技术水平,先进的技术规范和标准的实施,是产品性能升级换代的重要特征。

2. 底阀结构与原理

底阀主要由壳体、密封机构、控制机构、罐体连接法兰和出口法兰等五部分组成(如图3),控制机构由阀杆、阀座及驱动装置组成。安装时密封机构装入罐体内部,并通过罐体连接法兰与罐体底板连接;密封机构利用不锈钢弹簧弹力进行轴向自动密封使底阀处于常闭状态;通过控制机构进行开启、关闭操作。

在底部灌装条件下,底阀有压力平衡式和非压力平衡式两种结构形式:压力平衡式底阀能阻止介质流进罐体独立仓,进行底部装载时需要先将底阀开启;非压力平衡式底阀允许介质通过自身充装压力流入罐体独立仓。因为阀内压力较小,进行加油或泄油操作时具有流量大、时间短的特点。

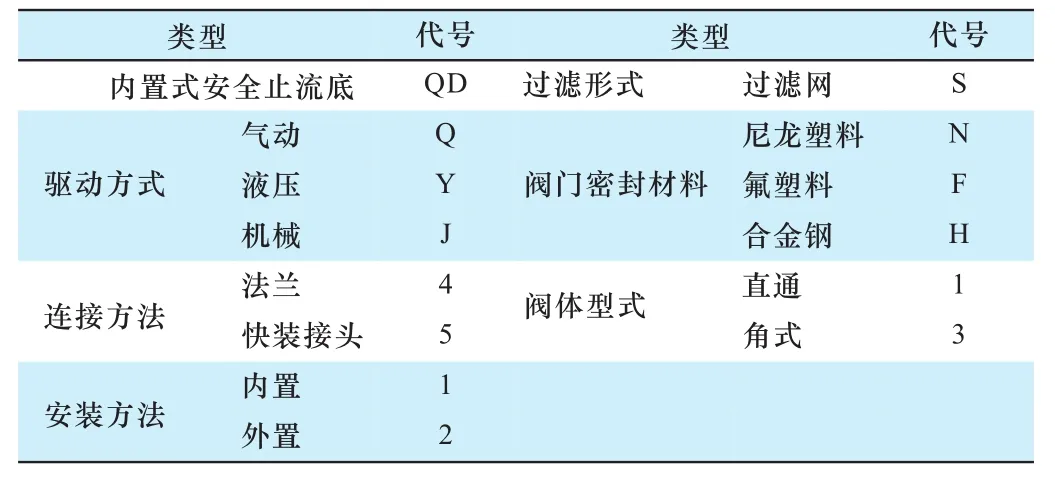

底阀的启闭控制机构一般有气动、液压、机械等多种驱动方式(如表1)。气动控制(如图4)的气源来自于汽车储气筒,是比较常见的控制方式。一般采用单作用汽缸结构(非压力平衡式),开启底阀时,压缩空气进入活塞的下腔,驱动活塞、活塞杆、阀座向上顶出,克服弹簧和罐内介质的压力,使阀座与阀体之间形成一定的开口,打开底阀阀门,使介质通过底阀进入罐体;灌装工作完毕,关闭气源,气压消失,阀座弹簧复位,底阀阀门自动关闭。

表1 底阀类型与代号

当无气源或其他原因无法打开时,可拆开气缸活塞螺杆进行手动开启。图5和图6分别为安装完毕的气动控制底阀和机械控制底阀。

底阀壳体根部设置有紧急切断槽,阀体能够有效吸收车辆受撞击破坏管道所传递的能量,从切断槽处断裂使罐体与管道分离,从而保证密封机构完好,避免物料泄漏,提高运输罐车的安全性(如图7)。底阀还装置有易熔元件,在工作过程中当环境温度由于火灾等原因升高至规定的范围,则会自动关闭。

3.底阀作用

底阀在开启驱动力丧失或断开时能够自动关闭,且关闭时间不大于10 s。从底阀的结构特点和工作原理可以看出,在罐车出现意外情况时,底阀能够有效保护操作人员、设备及周围环境的安全,符合不伤害自身、不伤害对方的主动安全技术要求和保护自身不受伤害、保护对方不被伤害的被动安全原则,是实现危化品运输常压罐车安全可靠运行“四不伤害”的技术装备底线。

在前述两起特大交通追尾事故中,装载工业类甲醇的罐体底部装卸口均未设置底阀。如果装配有合格的底阀,即使罐体后部阀门遭受碰坏,底阀通过吸收车辆遭受撞击破坏所传递的能量便能使切断槽断裂,底阀仍然会处于关闭状态,也就不会导致甲醇液体渗漏引发火灾的特大事故。

重视底阀

欧洲的危险品运输车辆均安装有底阀和防爆盖。在2012年德国卡塞尔罐车展上,奔驰展览馆展示出的一辆1974年生产的油罐车(如图8),就已经配置了底阀(如图9)。

QC/T 932—2012《道路运输液体危险货物罐式车辆紧急切断阀》汽车行业标准的建立,显示了相关部门对底阀安全保障作用的高度重视,也开启了底阀生产、安装、检测和应用有章可循的全新时代。

1.底阀生产

国内早期使用的底阀,一般是各个罐式车生产厂自制的手工启闭式简易阀(如图10)。开启时无液压气压机械传动助力,关闭时无回位弹簧储力发力,全靠转动罐体顶部手动把手来带动阀座上的丝杆正反向转动,实现启闭罐内底部阀的功能,而且还需要操作者爬上爬下,极为不便,也不具备紧急切断和远程控制的功能。

GB 18564.1—2006、GB 18564.1—2008、JB/T 4782—2007等标准对危化品运输常压罐车装设的紧急切断装置的设计、制造和试验提出了明确的技术要求,内容包括技术参数、基本构成、材料、设置部位、结构安全、密封试验、性能试验、检验规则、产品标志等,是底阀生产企业从事底阀开发和生产的主要依据。

对于在用危化品运输常压罐车加装紧急切断装置,汽车生产企业应当针对不同的车型制定合理的设计工艺方案以满足产品安全性能的要求,加装前应当做好罐体介质的置换和清理工作,防止火灾事故发生,加装完毕后应向车主出具紧急切断装置加装质量合格证书。

2. 底阀安装

GB 18564.1—2006标准规定,当罐体设计代码第三部分为B时,装卸口的第一道阀门应为紧急切断装置且符合有关的规定。也就是说,运输介质为液体石油产品和其他符合GB 6944标准中第三类危险液体(包括在50℃时蒸汽压力不大于110 kPa的石油)的罐车上均须安装底阀。

如表1所示,安装底阀有法兰连接与快装接头两种方式,十分方便快捷。车辆使用单位应委托符合条件的生产企业加装紧急切断装置,有的车辆生产企业当时没有严格按照GB 18564.1—2006标准的要求装设底阀,此次安委办明电〔2014〕4号文件要求,对于2006年11月1日(GB 18564.1-2006标准的执行日期)后未装设紧急切断装置的危险化学品运输常压罐车罐体,要求在2014年12月31日前加装紧急切断装置。

3. 底阀检测

从2013年6月1日起,对申报的液体危险货物罐式车辆新产品装配的紧急切断阀按QC/T 932-2012标准实施检验,即把紧急切断阀列入公告检验项目。汉阳专用车研究所是目前国内检测机构中唯一承担紧急切断阀各项检验测试的检测机构。

底阀的生产企业应严格按照QC/T 932—2012标准,经耐压试验和气密性试验合格后出具产品合格证和性能试验报告,并在产品上标明产品标识作为追溯识别的依据。受介质直接作用的紧急切断装置部件,其耐压试验压力应不低于罐体的耐压试验压力,保压时间应不少于10 min,气密性试验压力取罐体的设计压力。

质量监督检验部门依法履行对危化品运输常压罐车出厂质量的监督检验,并出具相关证书;对于在用危化品运输常压罐车加装紧急切断装置的安全质量有权逐台进行检查,重点核查生产企业的资质、阀门加装质量的合格证书、紧急切断装置的实物外观质量及密封性能试验结果。

综上所述,底阀作为危化品运输常压罐车的重要安全附件,其作用明显,意义重大,标准齐备,规范完善;底阀、安全阀、液位计、油气回收阀、人孔阀盖等附件已经成为罐车行业的标配(如图11)。然而硬件建设能否如愿以偿,还要依赖危化品运输常压罐车的使用意愿和重视程度等。

心理“底阀”

有关底阀设计生产、配置安装、检测监督标准的建立和完善,为危化品运输常压罐车安全运行提供了技术条件和政策保障,全面实施这些法规,任重而道远。特别是危化品运输常压罐车车主应果断克服思维定式造成的一些错误心理,为预防危化品运输常压罐车安全事故撑起保护伞。

1.侥幸心理

有的危化品运输常压罐车车主不愿安装底阀,是侥幸心理在作怪:常温常压,装阀干啥?何须担心。殊不知,截至2013年年底,全国机动车保有量达2.5亿辆,机动车驾驶人接近2.8亿人,如此庞大的保有量,“追尾”的概率该有多大?多一份保障,就多一分安全,道理也很朴实。

2.逃避心理

有的危化品运输常压罐车车主及生产厂逃避安装底阀,是成本观念在作祟:常压罐车有时运输危化品,有时运输不涉及“危”和“化”的日用品,加装一个利用率十分有限的底阀,劳民伤财不划算。此话貌似有着一定的理由,但从我国1981年颁发《液化石油气汽车槽车安全管理规定》的标准历程与德国奔驰1974年产的油罐车配置相比,我们的安全技术措施至少落后了40年。

3.经验主义

有的危化品运输常压罐车车主不愿安装底阀,是经验主义在作美:车是名牌车,司机是老司机,什幺危化品都拉过,什幺惊险路都走过,过去没装底阀,照样是天下之大任我行。这种经验主义很有代表性,是在用危化品运输常压罐车加装紧急切断装置的最大思想障碍。

装备保工艺,工艺保质量,质量保安全。底阀配置无保障,安全运输便成了无源之水、无本之木。危化品运输常压罐车本身就潜藏着危化品的存储安全隐患,若还涉及到道路交通安全问题,其安全威胁,防不胜防。一旦两险并发,后果不堪设想。只有在危化品运输常压罐车及车主心中同时装上“底阀”,我们的危化品运输车才能够多一份保障。