李瑞亮

(中铁十四局集团铁正检测科技有限公司,山东 济南 250000)

0 引言

桥梁混凝土设计年限一般为100年,且容易受到复杂环境及列车行驶冲击的影响,造成使用性能下降,使得混凝土后续维修养护的成本增大。高性能混凝土能够有效避免普通混凝土性能不足的缺陷,粉煤灰的掺入是制备高性能混凝土的重要途径。科学合理的掺和料配比能够提升混凝土抗腐蚀、抗裂、抗拉、经济等指标。除此之外,高性能混凝土能够适应复杂工况。开展高性能混凝土研究具有重要的社会经济意义。

1 工程概况

昌平特大桥轴线呈东-西走向,所处地面标高分布在10~20m 之间。全桥长度28.526km,跨206 国道、璇河、胶莱河、荣乌高速等重要交通要道及河流,是昌邑市昌邑站连接平度市新河站控制性工程。本文就跨206 国道槽型梁进行论述,跨206 国道槽型梁为钢筋混凝土预应力连续刚构桥,桥长2×32.6m,设计车速250km/h,梁体底宽6.18m,槽型结构内净宽4.962m,腹板跨中厚0.56m,梁端厚0.82m。依据桥梁所处环境,选取石灰岩碎石作为粗骨料。桥梁设计强度为C55,所处环境类别为T2 碳化环境,含气量在3.0%~6.0%,总碱含量≤3.0kg/m,氯离子总含量≤胶凝材料总量的0.06%;三氧化硫总含量≤胶凝材料总量的4.0%,电通量要求<1000C,抗冻等级≥F200。针对该桥梁混凝土较高的强度及耐久性要求开展高性能混凝土配合比设计。其中,配合比设计目标如下:混凝土7d 强度达到设计强度的100%,且混凝土7d 弹性模量达到36GPa;现场采用泵送施工,坍落度范围在160~200mm 之间,单位小时的坍落度损失控制在20mm 以 内。

2 原材料选取

2.1 水泥

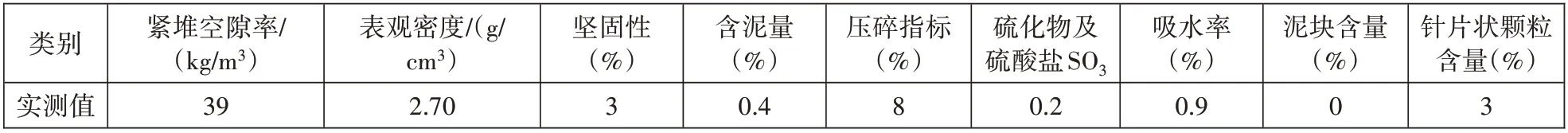

高性能混凝土配制选取水泥需满足稳定性及强度要求。选取42.5 级的普通硅酸盐水泥P·O,掺和料选取I 级粉煤灰。该梁体混凝土对于水泥的早期强度要求不高,但是需要满足结构抗拉及耐久性要求,水泥的主要技术指标经检测如表1所示。

表1 水泥主要技术指标

2.2 集料

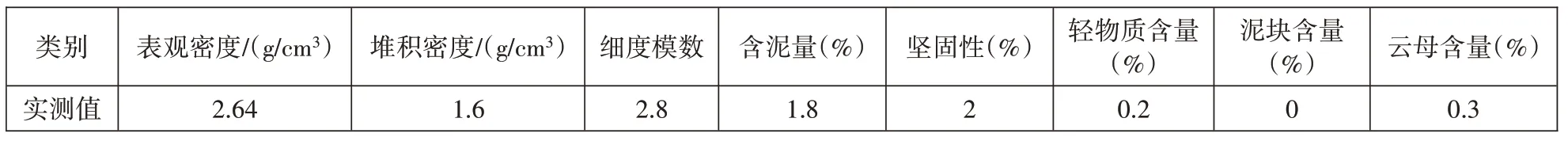

为分析高性能混凝土工作性能,粗骨料级配选用:5~20mm 且10~20mm∶5~10mm 比例为7∶3。粗骨料主要技术指标如表2所示。配制用砂则选取为邻近河砂,级配满足II 区中砂,河砂的主要技术指标检测如表3所示。

表2 石灰岩碎石粗骨料主要技术指标

表3 河砂主要技术指标

2.3 外加剂及掺和料

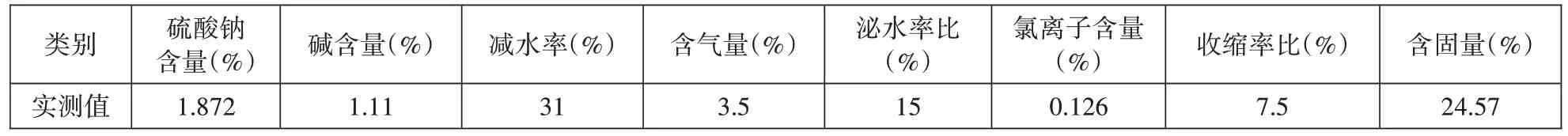

减水剂为高效减水剂,需要满足水泥相容性,减水剂主要技术指标如表4所示,掺和料选取I 级粉煤灰,主要技术指标如表5所示。

表4 高效减水剂的主要技术指标

表5 粉煤灰的主要技术指标

3 高性能强混凝土配合比设计

3.1 初步配合比

该C55 高性能混凝土配合比设计采取全计算法,计算流程如下:依据强度等级及相关设计指标,计算混凝土配制强度,强度标准差则选取为6.0MPa,配制强度为64.9MPa,初步确定水胶比0.29,水用量145kg,则胶凝材料用量为500kg,砂率初步确定为0.38。假设该配合比容重为2440kg/m,则依据质量法确定粗骨料、细骨料用量分别为1112kg、682kg,外加剂掺量初步设定为胶凝材料用量的1.2%即6.0kg,减水剂含固量为24.57% 则实际用水量为(按折固后算)140kg。依据计算基准配合比如下:水泥∶细骨料∶粗骨料∶水∶减水剂=500kg∶682kg∶1112kg∶140kg∶6.0kg。经试拌该配合比容重实测为2445kg/m,故基准配合比不需调整。

3.2 配合比调整

3.2.1 水泥用量

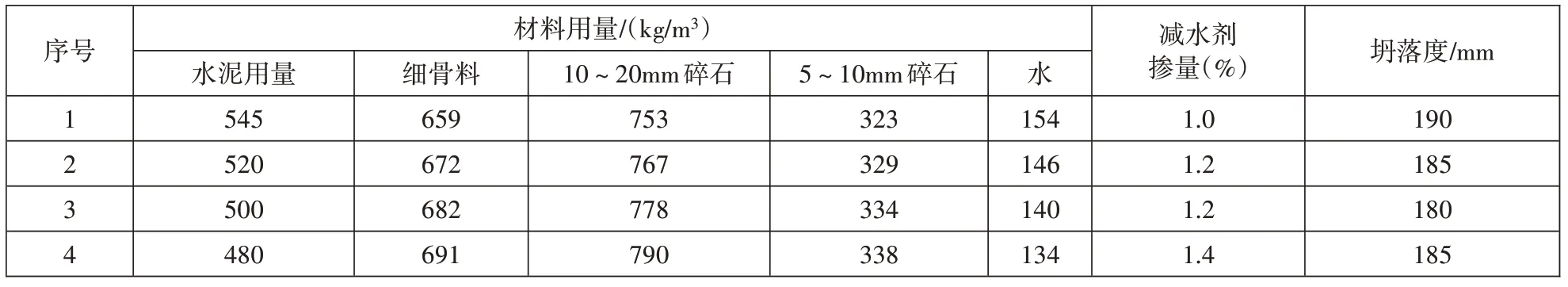

基于上述试验室基准配合经多次试拌后发现,水泥用量选取为500kg、520kg 时,砂率设定为0.38,混凝土坍落度分别为180mm、185mm,且具有良好的黏聚性;砂率0.38,水胶比0.29,粗骨料成分比例7∶3,水泥用量分别为545kg、520kg、500kg、480kg 时的混凝土性能如表6所示。结果表明,不同水泥用量下的混凝土坍落度基本满足设计要求,水泥用量设定为545kg 时,由于浆体的不断增多,只需要较小用量的减水剂就具备较大的坍落度(190mm);减水剂用量保持一致时(1.2%),混凝土坍落度随着胶材用量的增多而增大;水泥用量设定为480kg 时,适当增加减水剂用量(0.2%),则能够增加混凝土的工作性。

表6 水泥用量与混凝土坍落度关系

3.2.2 胶凝材料用量

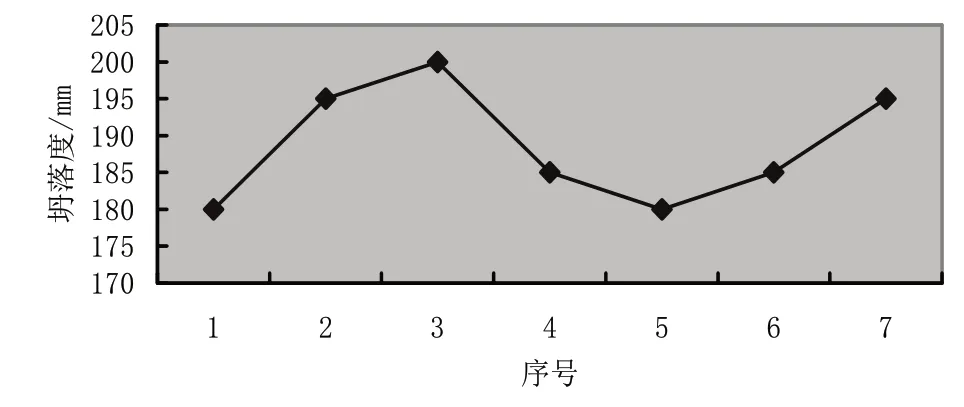

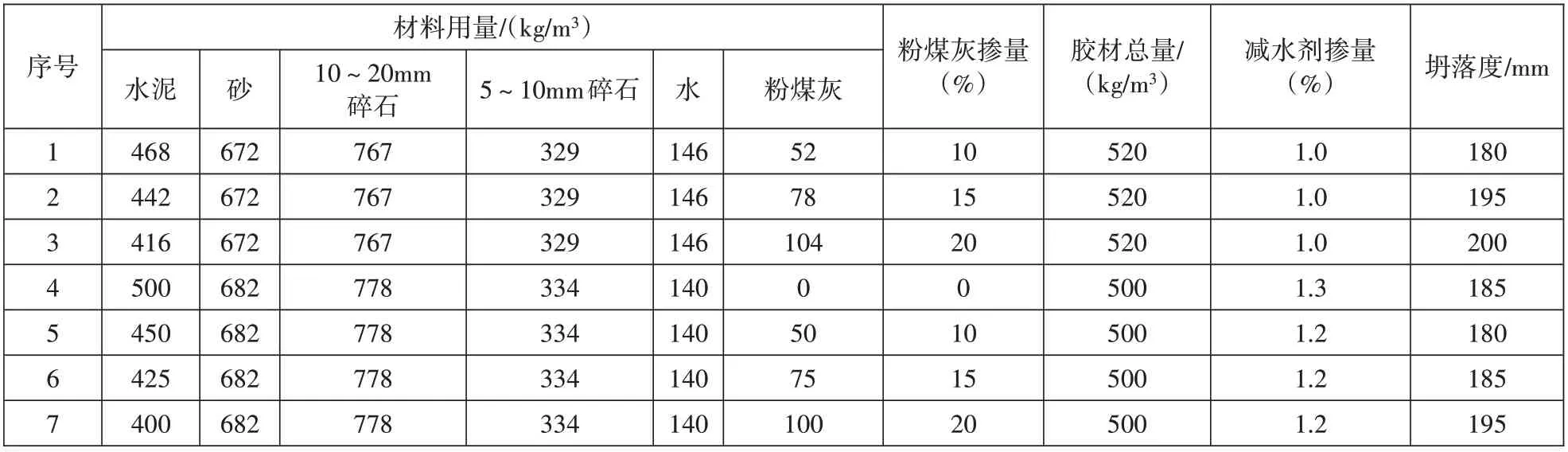

通过上述分析水泥用量为520kg 与500kg 时混凝土的工作性能较合适。胶凝体系采取以下不同情况进行混凝土工作性分析:胶凝材料用量为520kg 时,水胶比设定为0.29,粉煤灰用量进行10%、15%、20%的变化;当胶凝材料用量为500kg 时,水胶比设为0.29,粉煤灰掺量分别为0、10%、15%、20%。混凝土坍落度随胶凝体系变化如表7所示,混凝土工作性随粉煤灰掺影响如图1所示。表7、图1结果表明,胶凝材料用量520kg 时,保持减水剂用量1.2%不变,粉煤灰掺量增加会导致混凝土坍落度增大,掺量从10%增加至20%时,坍落度增加了20mm。通过对序号6、2 数据对比可知,粉煤灰掺量一致的前提下,序号6 胶凝材料总量比序号2 的胶凝材料总量减小了20kg,由于混凝土浆体总量的变少,此时坍落度也相应减小了10mm;对比序号4 和序号5 两组试验,结果表明,混凝土坍落度在胶凝材料用量一致的情况下差异较小(差5mm),且粉煤灰掺入后会降低减水剂的用量,这是因为粉煤灰起到润滑作用,具有与减水剂类似的作用。此外粉煤灰的颗粒尺寸偏小,对骨料起到一定的填充效果,改善了整体工作性能。

图1 混凝土工作性随粉煤灰掺量的影响

表7 混凝土坍落度随胶凝体系变化

3.2.3 骨料用量

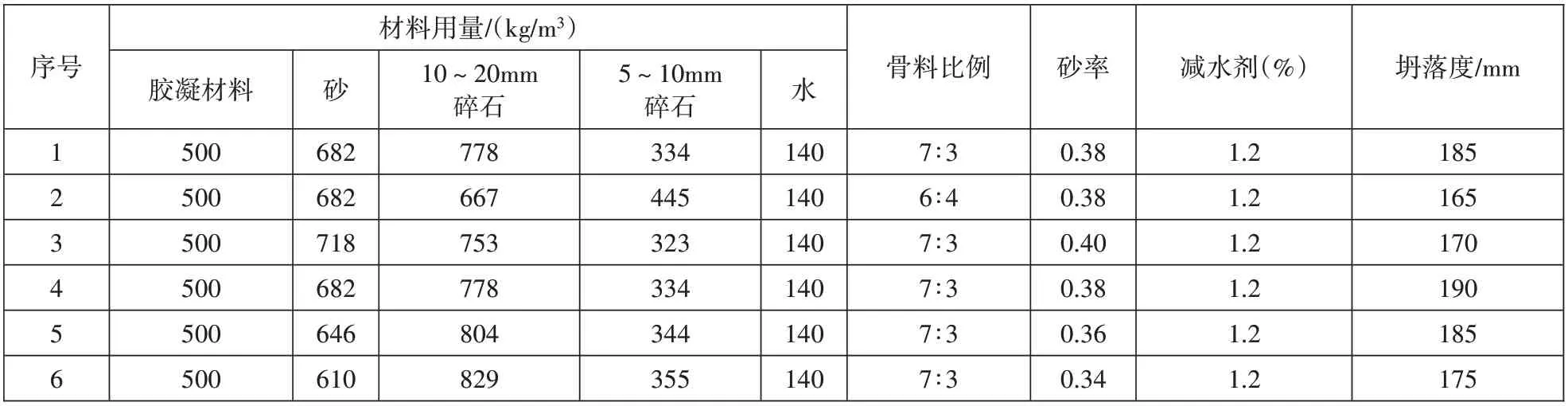

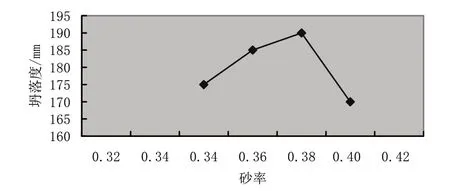

对不同骨料用量的混凝土工作性能进行分析。设定水胶比为0.29,胶凝材料用量为500kg,粗骨料级配10~20mm∶5~10mm 的碎石质量比分别设置为7∶3、6∶4;当粗骨料级配为7∶3 时,砂率分别为0.40、0.38、0.36、0.34。混凝土坍落度随骨料用量变化如表8所示,结果表明,胶凝材料500kg,水胶比0.29,砂率0.38,粗骨料级配7∶3 时混凝土坍落度比骨料级配6∶4 时大20mm,这是因为骨料级配7∶3 较为均匀,具有较小的空隙率,混凝土坍落度增大。胶凝材料用量500kg,水胶比设为0.29,保持减水剂用量1.2%、骨料级配7∶3,当砂率从0.40 降低至0.38 时,混凝土坍落度增加了11.8%,即从170mm 变化至190mm。图2为混凝土坍落度随砂率变化关系曲线。结果表明,砂率在0.38~0.42 之间时,混凝土坍落度随着砂率的降低而逐渐提升;砂率由0.38 降低至0.34 过程中,混凝土坍落度又随之降低。由此可见,该高性能混凝土的最佳砂率为0.38。

表8 混凝土坍落度随骨料用量变化

图2 混凝土坍落度随砂率变化关系

4 结语

总而言之,随着我国高速铁路的建设,对混凝土耐久性、强度等指标的要求也越来越高,高性能混凝土的制备应用得到了广泛重视。得益于高性能混凝土良好的环境适应性,针对其开展前期的配合比设计优化工作至关重要。本文结合昌平特大桥槽型梁工程,进行C55 高性能混凝土相关组合成分用量的性能影响分析,为桥梁工程建设提供一定的设计参考。