刘肖英,何雪涛,张金云,杨卫民,张 阁,丁玉梅

(北京化工大学 机电工程学院,北京 100029)

胎面磨损不仅直接影响轮胎使用寿命,而且关系到轮胎操纵、噪音等诸多使用性能。随着轮胎工业的发展,现代环保标准对轮胎的使用要求越来越高,胎面磨损性能越来越成为轮胎制造商、研究者和使用者密切关注的焦点[1]。航空轮胎作为一种负荷大、速度高、下沉量大、变形大和充气压力高的轮胎[2],在飞机起飞、着陆的短暂滑跑过程中,瞬间承载飞机质量、缓冲振动和冲击[3],轮胎胎面磨损问题同样是迫在眉睫需要解决的技术难题。对胎面摩擦磨损特性的研究,目前仍主要依赖实验与经验的方法,但是采用有限元分析技术可以在很大程度上减小研究成本和周期并且已成为轮胎领域的热门研究手段。朱春侠等采用ANSYS建立子午线轮胎的三维有限元模型,通过分析轮胎的各个模态得到了轮胎各部位的变形和应力情况,从而为降低或避免轮胎的磨损提供了一定的理论依据[4]。王国林等建立了一套数值优化方法,对子午线轮胎结构进行优化,使轮胎磨损性能得到改善[5]。杨礼芳等通过对比仿真分析结果与理论估算值研究某型号航空子午线轮胎的横向和侧向刚度,表明所建立的有限元分析模型可较好地模拟该型航空轮胎的刚度特性[6]。本文基于46/17R20型子午线航空轮胎从力学角度以有限元分析方法研究导致其胎肩磨损过快问题,根据分析结果研发设计出一种新型高性能轮胎——“双刚圈”航空轮胎,并利用有限元方法验证了其性能优越性,为实验胎的制作和新型轮胎开发提供了方向性指导并奠定了理论基础。

1 轮胎磨肩问题力学原因

某型子午线航空轮胎工作时出现了由轮胎肩部过快磨损引发整个接地区域胎面橡胶磨损失效而严重影响轮胎的使用寿命的问题。图1显示了轮胎使用前以及报废时航空轮胎胎面橡胶形态对比图,轮胎工作时出现了两侧胎肩磨损过快的现象,并在长期使用后磨肩现象引起整体胎面橡胶的磨损,报废时航空轮胎胎面橡胶磨损量大致与轮胎纵向沟槽深度相同,约为20 mm。另外轮胎肩部有2条不同于胎面其它部位的纵向明显磨痕,同样是轮胎磨肩、磨冠现象的进一步体现。

(a) 全新胎面

(b) 失效胎面图1 轮胎胎面橡胶形态对比图

本文利用有限元技术,首先分析轮胎标准工况下的力学特征并研究其胎面磨损过快的根本原因,然后对比“双刚圈”轮胎与传统航空轮胎在轮胎刚度、接地性能等方面力学性能的优越性。本型号航空轮胎的骨架材料结构如图2所示,主要由4个部分组成,分别为尼龙胎体帘线、尼龙带束层帘线、钢丝胎圈以及芳纶冠带层,其中胎体帘线含有六层,包括由内到外绕胎圈反包高度逐渐增大的四层胎体帘线,以及两层正包高度大致相同的正包胎体帘线;带束层由八层沿胎面宽度方向长度不同的尼龙帘线组成,帘线长度由内到外依次减小,带束层帘线与轮胎子午方向夹角为75°,相邻两层带束层交叉排列;胎圈部位直径较小的钢丝以环形阵列紧密围绕在中间一根较大直径的钢丝周围,整体围绕成圆形断面,钢丝与钢丝之间没有挂胶;冠带层是一层芳纶帘线,位于第八层带束层帘线的外侧,用以箍紧轮胎并缓冲飞机着陆时与地面的冲击。

图2 轮胎二维断面

利用ABAQUS对航空轮胎在标准静载工况下的轮胎胎面橡胶、带束层等效应力沿胎面宽度方向的分布规律进行了研究分析,胎面胶等效分布规律如图3所示,L2为胎面橡胶在接地区域胎面宽度方向中心线,L1、L3分别为在滚动前方和后方胎面橡胶上的2条L2的平行线。3条直线上的等效应力分布规律为:由胎肩向内等效应力先增大后急剧下降,肩部橡胶出现了等效应力极值点,该最大值应力约为中心区域应力的3倍,胎面橡胶受力不均导致胎肩部位橡胶过载磨损失效,随着使用时间增长,磨损进一步扩展到整个胎面引起严重磨损。轮胎带束层等效应力如图4所示,Belt2、Belt4、Belt6分别表示第二、四、六层带束层等效应力分布,三层带束层分布规律类似,由中心区域过渡到某点后应力值迅速增大,带束层端部应力过大同样造成了肩部胶的磨损破坏。

胎面宽度/mm图3 胎面橡胶等效应力

胎面橡胶以及轮胎带束层等效应力分布均表现为轮胎肩部受力明显大于中心接地区域,这正是导致轮胎过快磨肩现象的直接原因。本航空轮胎的胎体、带束层材料全部采用尼龙帘线,相对于航空轮胎承受的巨大载荷,尼龙帘线强度和模量不够大,轮胎真圆度和刚度不足,导致轮胎长期过载工作,接地部分加宽,中部略向上拱起,从而造成胎冠两肩着地致使超常磨损[7],正是轮胎磨肩现象的根本原因。

胎面宽度/mm图4 带束层帘线等效应力

2 “双刚圈”航空轮胎与传统轮胎性能对比分析

2.1 “双刚圈”航空轮胎概述

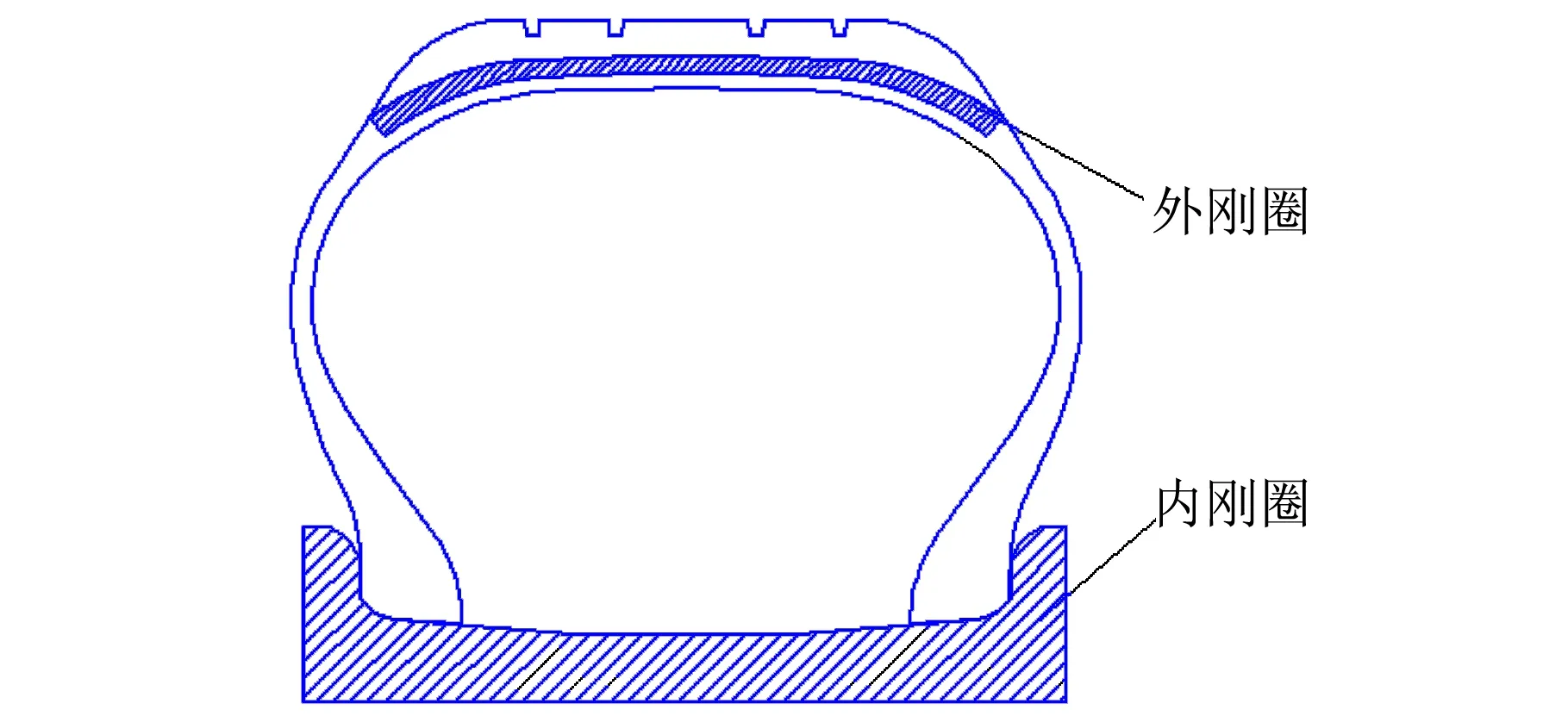

为了解决传统航空轮胎的刚度低、磨肩、磨冠等问题,设计发明了一种新型高性能航空轮胎,利用一层高模量碳纤维材料代替传统航空轮胎的尼龙或者芳纶帘线带束层及带束层挂胶,并与航空轮胎的轮辋组成了“双刚圈”结构,如图5所示。

图5 “双刚圈”航空轮胎

刚性材料是外刚圈,轮辋是内刚圈,由外刚圈代替带束层起到缓和冲击、箍紧胎体的作用,并通过内刚圈的上下浮动保证轮胎的舒适性。外刚圈的主体材料选用碳纤维高分子材料,碳纤维层与层之间以及与附近的胶料之间由环氧树脂粘结,其抗拉强度和弹性模量远远高于钢材,密度却只是钢的1/4。因此,“双刚圈”航空轮胎的主要优势体现在以下几方面:(1)能够承受很大的冲击应力而不屈服;(2)高速性能优越;(3)轮胎滚动阻力低,降低油耗;(4)抗刺扎性能很好,能减少裂纹扩展引起的胶料失效;(5)耐热性、抗热冲击性好,胎面变形小,滑动摩擦少,这样产生的热量少,可以减小磨损,加速散热[8]。

2.2 有限元模型

“双刚圈”航空轮胎与传统轮胎建模方法相同,先在ABAQUS软件CAE模式下对二维几何模型进行材料属性赋予和网格划分得到二维有限元模型,然后编写程序语言input文件,其中语句由模型旋转命令、充气和冲击工况分析命令、结果输出定义命令等,利用input文件调用二维有限元模型,完成三维模型建立、充气和冲击工况的有限元分析及有限元分析结果的输出。分析中主要载荷包括充气压力1 MPa、竖直方向集中载荷30 kN以及竖直方向700 mm/s的冲击载荷,保证对“双刚圈”航空轮胎以及传统轮胎施加完全相同的载荷条件以及边界条件。考虑橡胶基体材料的超弹性、不可压缩性,选用CGAX4H对称实体杂交单元,胎体帘线、带束层等骨架材料选用SFMGAX1型线性单元,并以rebar层的形式嵌入到橡胶基体中,橡胶基体材料和骨架材料利用interaction命令联系成一个有机整体。

与传统轮胎有限元模型不同之处在于,“双刚圈”航空轮胎骨架材料中不包含带束层帘线,以rebar层形式潜入到橡胶基体内的骨架材料只有胎体帘线和钢丝圈,刚性高分子材料作为一种基体材料,其二维断面如图6所示,图中深色部分为刚性高分子材料层替代带束层帘线作为承载元件。

图6 “双刚圈”轮胎二维断面

橡胶材料具有超弹性、不可压缩性、大变形等力学性能特点,其应力-应变关系表现为明显的非线性,目前比较完善的橡胶本构模型是Yeoh材料模型(考虑剪切模量随变形变化)用其描述橡胶的力学行为,其应变能函数[9]如式(1)所示。

W=A10(I1-3)+A20(I1-3)2+

A30(I1-3)3

(1)

2.3 有限元分析结果

2.3.1 静载工况

传统航空轮胎由于骨架材料模量过低导致轮胎径向刚度较低而不足承受飞机载荷,使得轮胎由于过载出现两侧胎肩过快磨损,因此首先研究了2种不同轮胎在相同静载工况下的径向刚度,如图7所示。“双刚圈”轮胎的径向刚度为2 102 N/mm,传统轮胎仅为910 N/mm,径向刚度提高约2.3倍,由此可见 “双刚圈”轮胎的径向刚度明显增大,能够改善轮胎过载工作的情况,从根本上解决轮胎工作时出现的两侧胎肩磨损过快的问题。

位移/mm图7 轮胎径向刚度

轮胎接触压力分布是影响轮胎耐磨性、制动性以及越障性能的重要指标,行驶过程中轮胎的磨冠磨肩等不正常磨损现象是由于接触压力分布不均匀直接引起的。图8和图9为传统轮胎和“双刚圈”轮胎在充气压力、载荷、边界条件等完全相同的情况下,静载工况下的接触压力云图,两图定性对比了“双刚圈”轮胎和传统航空轮胎的接触压力分布,可以看出传统轮胎接触压力最大值出现在轮胎肩部,并且胎肩部位接触压力明显大于其它接地区域胎面橡胶的接触压力值;而“双刚圈”轮胎接触压力最大值在胎冠中心处,接地区域其它部位的胎面橡胶接触压力均明显小于该值。

图8 传统轮胎接触压力云图

图9 “双刚圈”轮胎接触压力云图

图10则定量地表明两者接触压力的数量关系,“双刚圈”轮胎和传统轮胎肩部橡胶接触压力均约为0.6 MPa,而胎冠中心区域接触压力“双刚圈”轮胎为0.66 MPa,传统轮胎为0.28 MPa,由此看出传统轮胎接触压力集中于胎肩部位,而胎冠部位的接触压力不足肩部胶的1/2,“双刚圈”轮胎胎冠中心接触压力是肩部胶的1.1倍。另外,整个接地区域“双刚圈”轮胎接触压力在0.475~0.66 MPa之间,传统轮胎则在0.25~0.6 MPa之间,“双刚圈”轮胎的接触压力均匀性明显优于传统轮胎。综上所述,“双刚圈”轮胎的接触压力比传统轮胎在分布规律和均匀性方面优化结果显着,能够很大程度上提高航空轮胎的耐磨和制动性能。

胎面宽度/mm图10 接触压力分布曲线

胎面橡胶的等效应力分布能够直观地反映接地区域胎面橡胶的处理情况。图11对比了“双刚圈”轮胎和传统航空轮胎静载工况下接地区域橡胶沿胎面宽度方向上的应力分布曲线。由图11可知,“双刚圈”轮胎橡胶等效应力由两侧肩部到胎冠中心大致呈逐渐增大趋势,最大值在胎冠中心。传统航空轮胎等效应力分布规律则是先增大后减小,最大值出现在胎肩部位,胎冠中心橡胶等效应力值明显小于肩部胶。这间接说明“双刚圈”轮胎工作时胎面接地区域加宽,中部略向上拱起的现象得到改善。

胎面宽度/mm图11 胎面胶等效应力分布曲线

2.3.2 冲击工况

飞机着陆瞬间竖直方向速度仍然存在,因此航空轮胎会以一定的竖直速度冲击地面,本部分研究了飞机着陆瞬间冲击路面时航空轮胎的力学性能即轮胎的冲击工况,本工况航空轮胎承受的载荷包括充气压力1 MPa、竖直方向集中载荷30 kN以及竖直方向700 mm/s的冲击载荷。为了研究冲击工况下航空轮胎接地区域的整体变形,沿轮胎纵向由接地区域中心点向滚动前方提取对称面上最外层橡胶竖直方向上的变形量,并绘制了“双刚圈”轮胎与传统轮胎对应点上的变形曲线,如图12所示。

偏离接地中心点距离/mm图12 接地区橡胶径向变形曲线

传统轮胎接地区域橡胶竖直方向最大变形量U3为23.8 mm,而“双刚圈”轮胎对应点U3仅为8.9 mm,“双刚圈”轮胎变形量不足传统轮胎的40%,胎面橡胶变形大大减小不仅可以降低由橡胶材料粘弹性引起的迟滞损失和轮胎冲击地面瞬间产生的热量,同时轮胎的真圆度显着提高[10],能够降低轮胎在后续制动过程中的滚动阻力,明显提高轮胎的使用寿命。

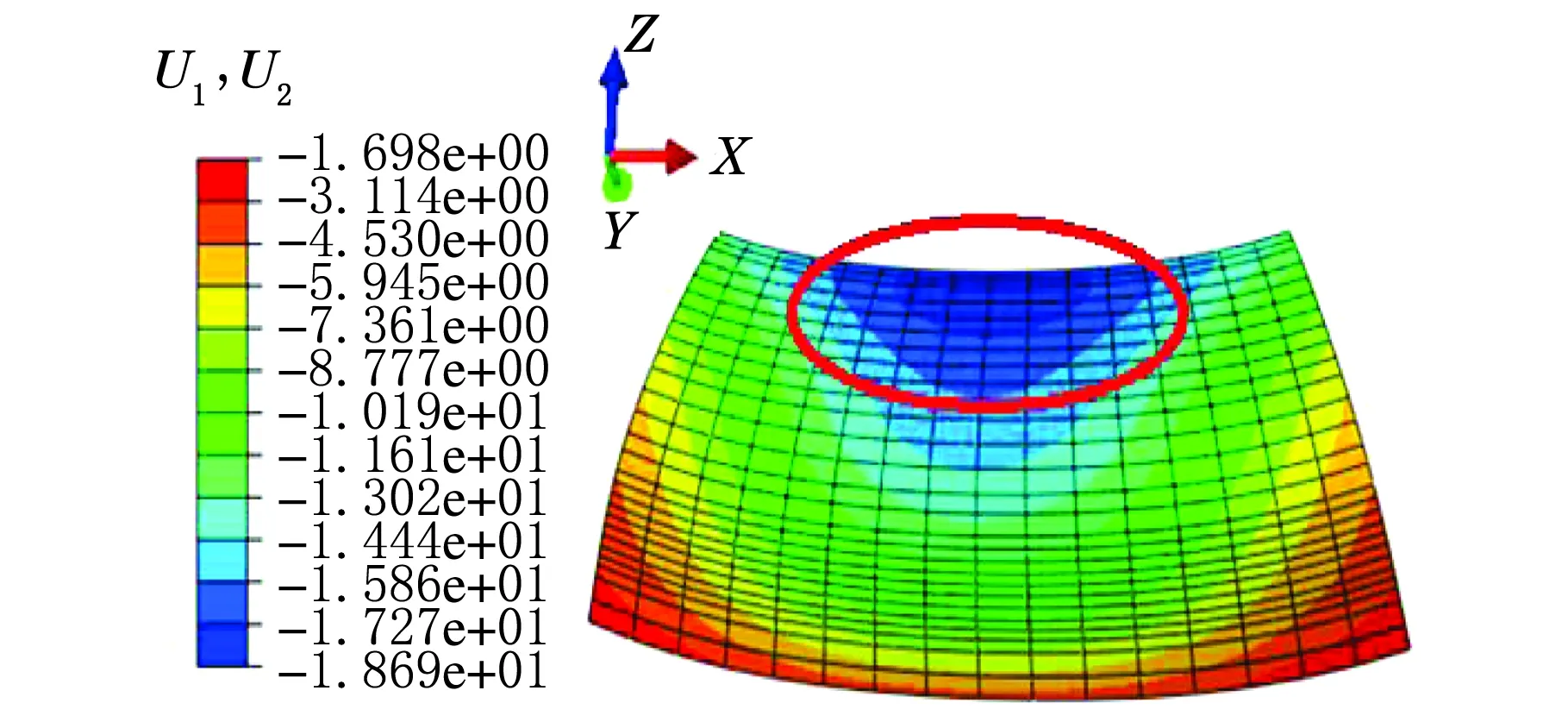

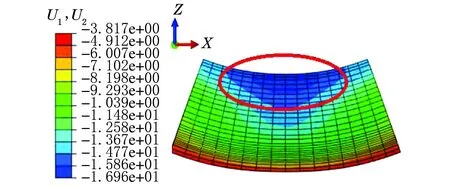

传统轮胎与 “双刚圈”轮胎侧橡胶的横向变形云图如图13、图14所示,图示坐标系Y轴正方向为垂直纸面向内,因此U2值越小变形越大,即云图中圈出部分胶料横向变形最大,是轮胎“外鼓”现象最明显部位。由图13和图14可知,传统轮胎侧橡胶横向变形最大值为18.69 mm,而“双刚圈”轮胎横向变形最大值为16.96 mm,对比传统轮胎,新型“双刚圈”轮胎的横向变形下降9.2%。胎侧橡胶变形小能够降低在轮胎滚动时周期性承载、卸载过程中的疲劳损伤,减小胎体帘线伸长量,降低胎侧胶被刺扎穿破而影响轮胎使用性能的可能性。

图13 传统轮胎侧横向变形

图14 “双刚圈”胎侧横向变形

3 结 论

(1) 航空轮胎两侧胎肩过快磨损根本原因是轮胎骨架材料刚度的不足,直接原因是肩部橡胶以及骨架材料应力集中、受力不均。

(2) “双刚圈”轮胎的径向刚度比传统轮胎提高2倍,接触压力分布得到改善,均匀性有所提高,轮胎操纵性能更加优越。

(3) “双刚圈”轮胎改善了传统轮胎接地区域印痕加宽,中部向上拱起的现象。

(4) “双刚圈”轮胎胎面橡胶竖直方向变形最大减小62.6%,胎侧胶横向变形下降9.2%,轮胎耐磨性和疲劳性能显着改善。

参 考 文 献:

[1] 何涛.子午线轮胎胎面磨损有限元分析[D].合肥:中国科学技术大学,2009.

[2] 王松威,关伟平.全球航空轮胎业现状与发展趋势[J].轮胎工业,2009,9(11):643-648.

[3] 李汉堂.航空轮胎的发展概况[J].橡胶科技,2013(1):5-7.

[4] 朱春侠,骆剑亮.子午线轮胎磨损的计算机仿真[J].农机化研究,2008,2(2):57-62.

[5] 王国林,王晨,张建,等.基于有限元分析的轮胎磨损性能优化[J].汽车工程,2009,31,(9):867-870.

[6] 杨礼芳,魏小辉,印寅,等.某型航空子午线轮胎刚度仿真分析[J].化工学报,2013,5(5):146-160.

[7] 张利雯,杨朝英,张玉泉.汽车轮胎磨损分析[J].科技信息,2011(10):105-106.

[8] 张阁.一种双刚圈结构航空轮胎:中国专利,CN102874055A[P].2013-01-16.

[9] 危银涛,杨挺青,杜星文.橡胶类材料大变形本构关系及其有限元方法[J].固体力学学报,1991,10(4):282-286.

[10] 杨卫民.轮胎设计与制造工艺创新的发展方向[J].橡胶技术装备,2013,39(2):20-26.