张 波,曹江勇,韩晓堃,陆天韵,赵树高,王 鹤**

(1.青岛博锐智远减振科技有限公司,山东 青岛 266114;2.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

炭黑是橡胶工业中最常用的补强填料,补强效果与其粒径大小、形态结构、分散性能和表面化学性质等诸多因素密切相关。天然橡胶(NR)是一种弹性和综合力学性能优良的通用橡胶,在轮胎、橡胶减震制品、胶管胶带和胶鞋等方面具有广泛的应用。因为NR分子主链以顺式-1,4聚异戊二烯结构为主,采用硫磺硫化时易发生硫化返原[1],使硫化橡胶的网络结构发生裂解,导致其拉伸强度、模量和硬度降低,伸长率增加,甚至出现发黏现象,从而影响NR硫化胶的加工及使用性能。对此,在技术层面通常可采用调整硫化体系[2-3]、改变硫化条件、添加有机锌皂类化合物[4]以及抗硫化返原剂[5]等手段来改善NR的抗硫化返原性能。但实际上,在胶料混炼过程中炭黑与橡胶之间的物理、化学相互作用也会影响硫化反应的进行,从而影响到硫化返原进程。Chen等[6]研究了炭黑对硫磺-促进剂体系硫化NR硫化行为的影响,发现炭黑不仅有利于提高胶料的硫化速率,而且还可提高抗硫化返原性,并且NR胶料抗硫化返原性的提高与炭黑用量之间存在非线性关系,认为这是由于炭黑粒子限制了聚合物分子链中双键迁移,导致热稳定性差的部分多硫交联键在补强体系中留存下来。Kok[7]在研究配方变量对NR硫磺硫化过程中的返原现象时,发现碳酸镁、碳酸钙、白炭黑和陶土均不同程度增加返原程度,并且返原程度与所用促进剂体系相关。

为进一步理解硫化历程和硫化胶的网络结构,通常可采用硫化反应动力学模型对橡胶的硫化过程进行模拟[8-11]。张佳佳等[12]采用Ghoreisy′s模型和自催化反应模型研究炭黑-白炭黑双相粒子对NR硫化动力学的影响,发现双相粒子使硫化时间变长,硫化速率下降,硫化反应的反应级数增加。陈玉涌等[13]研究了非炭黑填料对三元乙丙橡胶硫化动力学的影响,发现碳酸钙、陶土、滑石粉三种非炭黑填料均导致硫化速率加快。

目前,关于橡胶填料补强的研究大都集中关注对橡胶物理机械性能的补强方面,而其对硫磺硫化过程中硫化返原行为的影响很少涉及。实际上,橡胶补强体系对其硫化过程的影响同样具有重要的研究价值和科学意义。本文以NR基复合材料为研究对象,考察不同粒径的炭黑并用及炭黑/白炭黑并用对NR基复合材料硫化特性和物理机械性能的影响,并且采用硫化反应动力学模型研究硫化动力学参数的变化规律,以期为NR基复合材料的结构与性能的调控及硫化条件的设计提供理论支持。

1 实验部分

1.1 原料

NR:柬埔寨迅达资源有限公司;炭黑N990:中联橡胶股份有限公司;炭黑N774与炭黑N550:卡博特公司;氧化锌(ZnO):山东阳谷华泰化工股份有限公司;白炭黑(1165MP):青岛索尔维罗地亚白炭黑有限公司产品;硅烷偶联剂Si69、硬脂酸(SA)、硫磺(S)、防焦剂、促进剂、防老剂、微晶蜡均为工业级市售。

1.2 仪器及设备

无转子流变仪:MDR2000型,美国Alpha公司;万能电子拉力试验机:Z005型,德国Zwick/Roell公司;邵氏硬度计:GT-GS-MB型,台湾高铁科技股份有限公司;橡胶回弹试验机:MZ-4065型,江苏明珠试验机械有限公司。

1.3 NR混炼胶制备

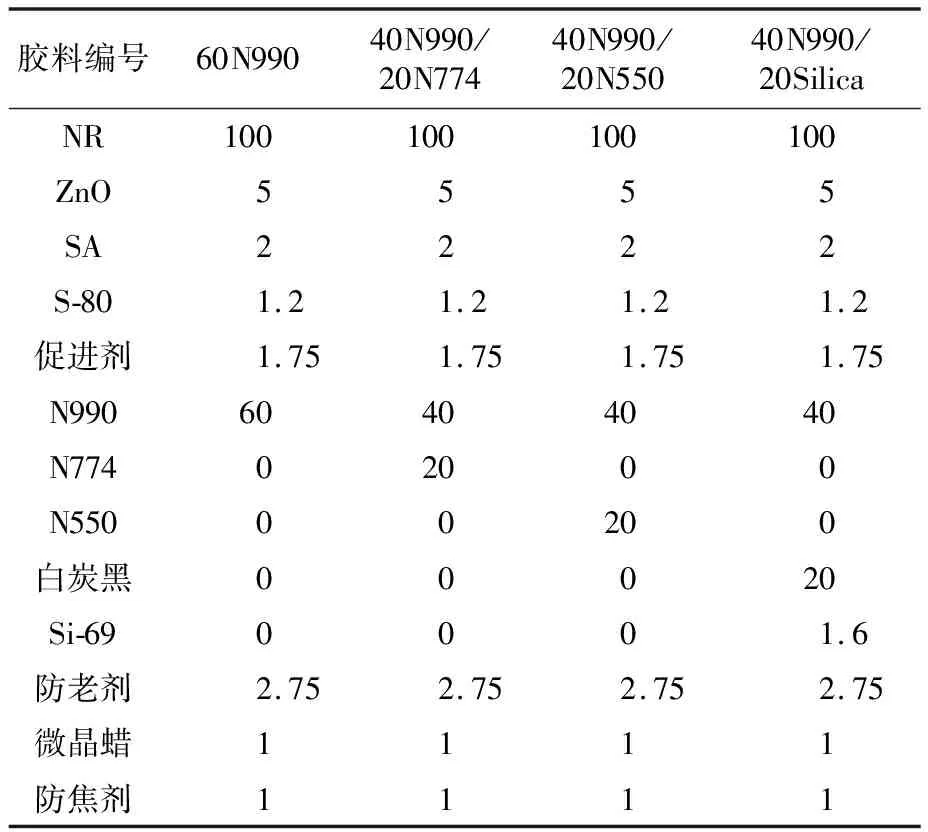

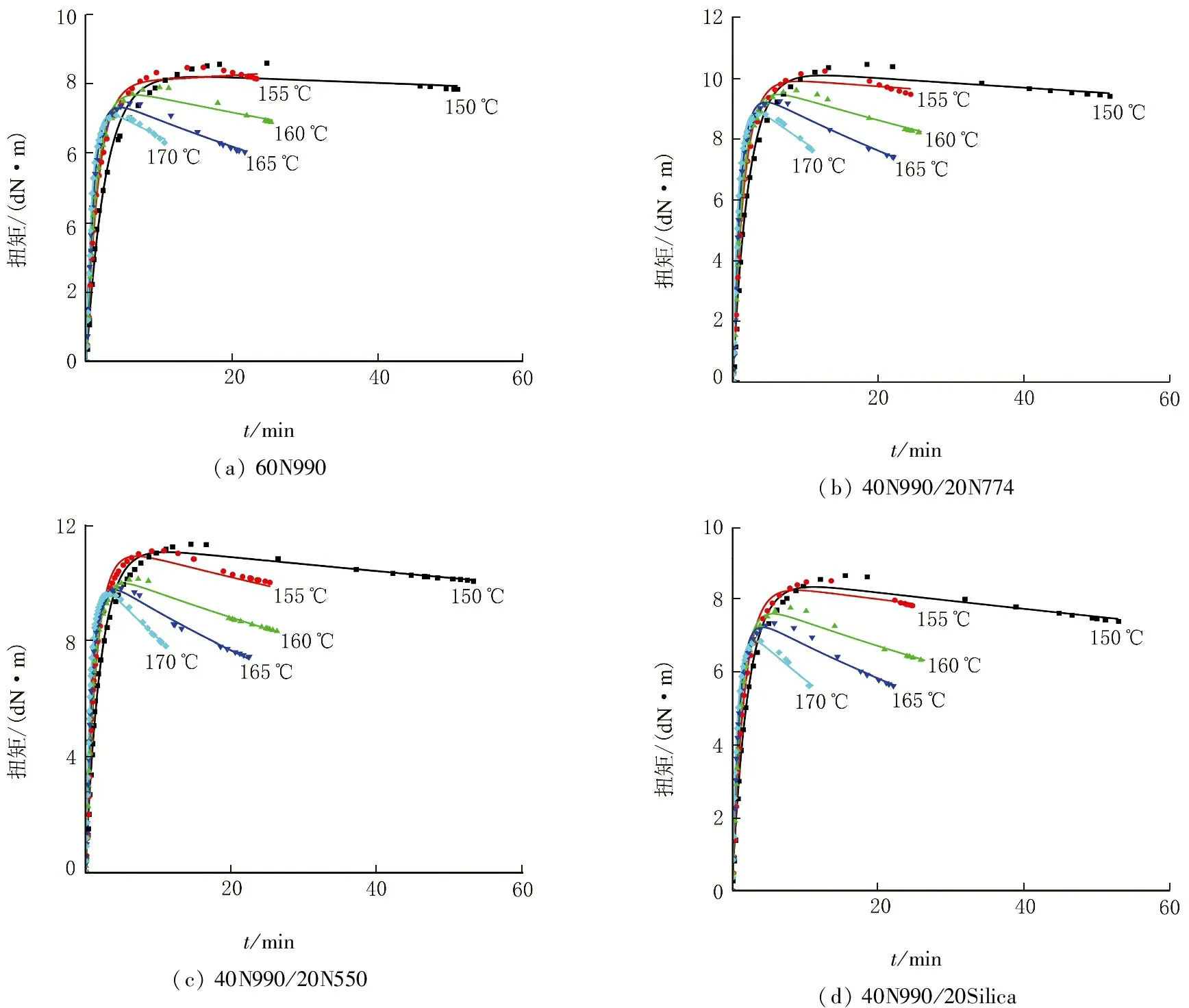

胶料的基本配方见表1。

表1 基本配方

设置密炼机初始混炼温度为60 ℃,转速为45 r/min,先加入塑炼过的天然橡胶,随后加入ZnO、SA、防老剂、微晶蜡,再加入炭黑或白炭黑,最后加入S、促进剂,排胶。将排出的胶料用开炼机进行混炼,薄通,下片,备用。

1.4 NR硫化胶制备

将下片后的混炼胶静置24 h后裁片放入平板硫化机硫化,设置硫化温度为155 ℃,硫化时间为工艺正硫化时间(tc90)+2 min。

1.5 测试分析

(1)MDR测试:按照GB/T 16584—1996测试硫化过程中混炼胶的转矩随温度变化的关系,测试温度分别为150 ℃、155 ℃、160 ℃、165 ℃、170 ℃五个温度,获得焦烧时间(tc10)、tc90、最大转矩(MH)、最小转矩(ML)、硫化程度(MH-ML)、硫化速率指数(CRI)以及硫化返原程度(R15)等相关硫化特性参数,其中,CRI可用来衡量硫化速度的快慢,R15表示混炼胶的返原程度,公式如式(1)和式(2)所示:

CRI=100/(tc90-tc10)

(1)

R15=(MH-Mt)/(MH-ML)×100%

(2)

式中:R15值越小,表明混炼胶的返原程度越低,Mt为过硫化后15 min时对应的转矩。

(2)硫化动力学分析:采用Ding-Leonov硫化动力学模型对硫化过程进行拟合分析,如式(3)~式(6)所示[11]:

(3)

(4)

(5)

(6)

在该模型中,A表示实际硫化剂,如硫磺、Zn的反应产物等;B是由实际硫化剂产生的交联先驱体;C是交联先驱体活化产生的形态,例如自由基等;V表示交联键的密度;α、β和γ是各反应的化学当量系数,与实际实验条件有关;D表示非硫磺交联产物;K1~K6为各反应的速率常数,其中K2为硫化先驱体B分解为硫化活性中间体C的反应速率常数,这一常数控制硫化速率,其值越大表明硫化速率越快;K6表示交联键降解反应的速率常数。

在硫化过程中,交联密度随硫化时间的变化可以用式(7)表示:

V(t)=A0K2[exp(-K2t)-

exp(-K6t)]/[(1+φ)(K6-K2)]

(7)

式中:A0表示形成的硫化种的浓度;φ是控制交联和副反应间的竞争速率的参数。将实验所得的硫化曲线数据导入Origin软件进行拟合,可以得到交联键降解反应速率常数K6,进而通过阿伦尼乌斯方程得到降解反应活化能,可用来表征橡胶硫化返原程度的大小。

(3)物理机械性能测试:按照GB/T 528—2009对硫化胶的拉伸性能进行测试,试样为哑铃形,拉伸速率为500 mm/min,拉伸方向与压延方向一致,测试温度为室温;按照GB/T 529—2008标准对硫化胶的撕裂强度进行测试,试样为直角形,测试速率为500 mm/min,撕裂角的等分线方向与压延方向保持一致,测试温度为室温,按照GB/T 531.1—2008对硫化胶的硬度进行测试,试样的厚度不少于6 mm。

(4)回弹性测试:按照GBT 1681—1991对硫化胶的回弹性进行测试,试样为圆柱形,测试前需先调机械调节,测试温度为室温(23 ℃)。

2 结果与讨论

2.1 硫化特性分析

硫化特性分析见表2。

表2 160 ℃下NR混炼胶的硫化特性参数

t/min

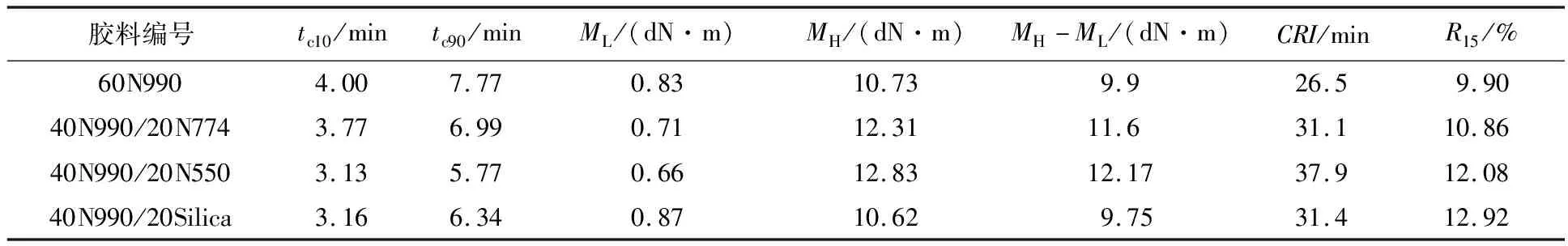

由表2可知,与60N990混炼胶相比,用不同粒径的炭黑等量替代20份N990后,随着替代炭黑粒径的降低,NR胶料的焦烧时间和正硫化时间缩短,ML略微下降,MH、MH-ML、CRI增大,表明硫化程度和硫化速率均提高。因为粒径小的炭黑吸附橡胶的量增多,使硫化剂在未被吸附的橡胶中的浓度提高,使硫化反应的tc10和tc90缩短。同时,随着替代炭黑粒径的降低,胶料的R15增大,说明返原程度增加。一般来说,随着炭黑粒径的减小,抗返原性会有所提高[14],但是由实验结果推测粒径并不是影响硫化返原的唯一因素,炭黑粒子对橡胶分子链的化学吸附、润湿特性以及自身聚集特性均对炭黑的性能产生影响。采用20份白炭黑等量代替20份N990,发现40N990/20Silica混炼胶的ML、MH、MH-ML与60N990混炼胶相差不大,tc10和tc90缩短,因为白炭黑经硅烷偶联剂改性后,减少了白炭黑表面的硅羟基对促进剂的吸附。

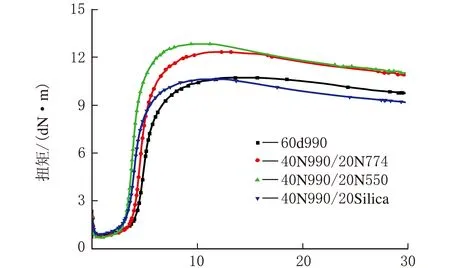

2.2 硫化动力学及硫化返原动力学

通过Ding-Leonov硫化动力学模型用Origin软件对NR混炼胶在不同硫化温度下测得的硫化转矩-时间曲线进行非线性拟合,从而得到对应的硫化拟合参数,结果如图2所示。由图2可以看出,硫化交联和返原期的拟合曲线与实际值吻合得较好,并且随着硫化温度的升高,NR混炼胶的硫化返原现象越来越明显。

图2 不同填料种类对硫磺硫化NR混炼胶的硫化动力学分析

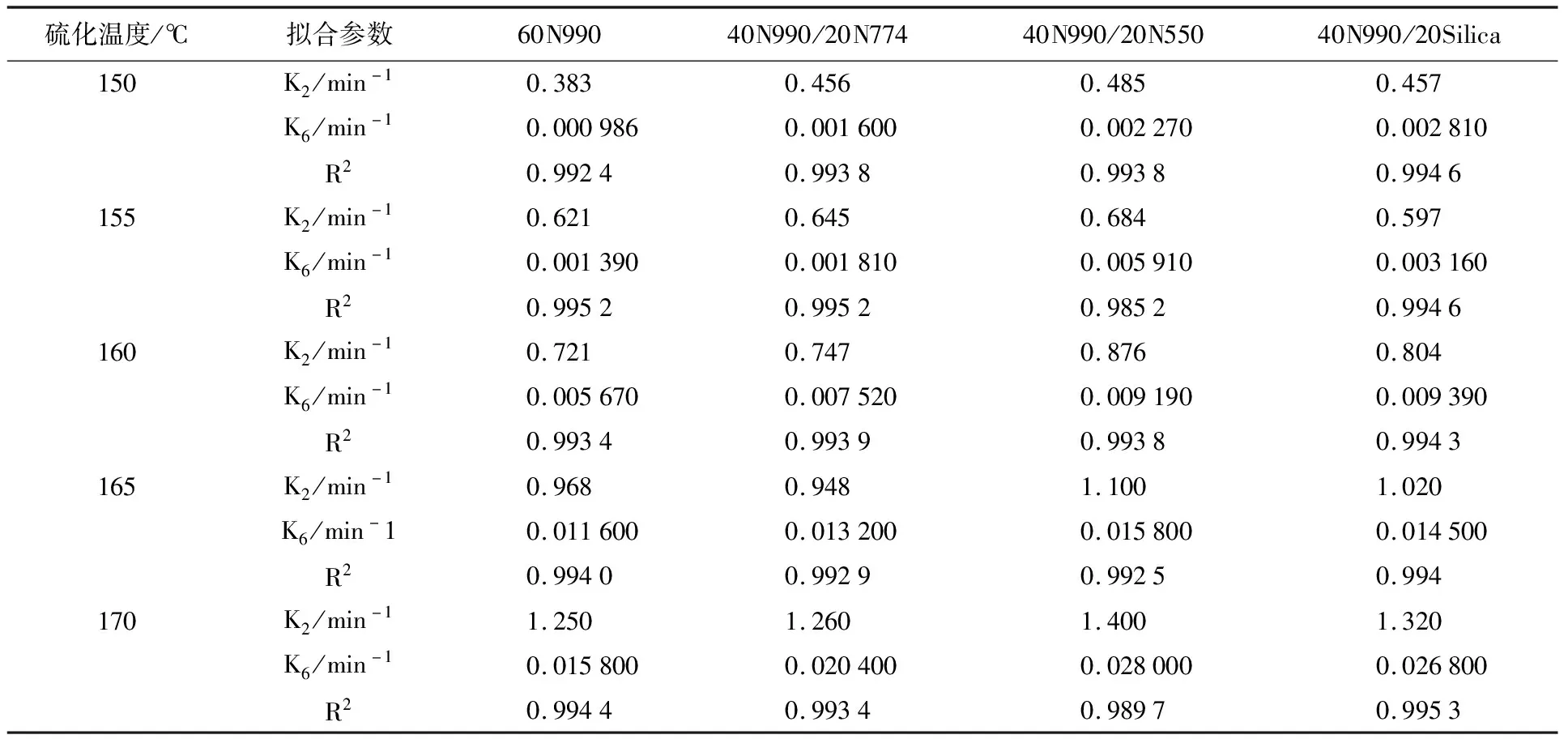

表3为通过Ding-Leonov硫化动力学模型拟合得到的动力学参数,由表可知,NR混炼胶的K2远远大于K6,并且K2、K6均随着温度的升高而增大,而K6的增长幅度比K2更明显,说明交联键的分解反应对温度的依赖性比硫化先驱体分解产生交联中间体的反应更强。与60N990混炼胶相比,随着替代炭黑粒径的降低或并用白炭黑,相同硫化温度下,K6均有所提高,这与R15的变化趋势相同,说明交联键的分解反应速率提高。

表3 不同种类填料的NR混炼胶硫化/返原动力学参数的拟合结果

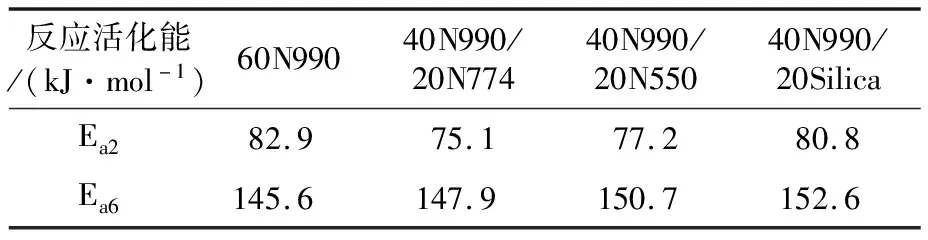

表4为通过Arrhenius公式拟合得到的硫化先驱体分解产生交联中间体的反应活化能Ea2和交联键降解反应活化能Ea6,可以发现硫磺硫化NR混炼胶的Ea6始终高于Ea2,同时降解反应的温度敏感性也更高。与60N990混炼胶相比,随着替代炭黑粒径的降低或替代白炭黑,Ea6不同程度增大,说明在升高温度的情况下,交联键分解反应的速率常数增长幅度更大,即降低替代炭黑的粒径或替代白炭黑均使NR混炼胶高温下的硫化返原现象会更明显。

表4 不同种类填料对NR混炼胶硫化反应活化能的影响

2.3 物理机械性能

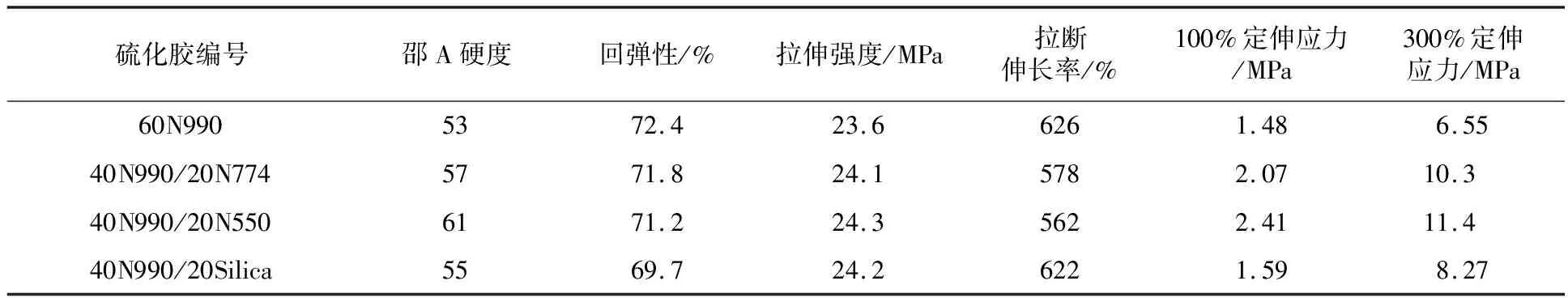

表5为四种填充体系对NR硫化胶物理机械性能的影响。由表5可以发现,与60N990硫化胶相比,随着替代炭黑粒径的降低,40N990/20N774硫化胶以及40N990/20N550硫化胶的硬度、100%定伸应力和300%定伸应力增大,回弹性和断裂伸长率降低,因为炭黑粒径越小,比表面积就越大,炭黑对橡胶分子链的化学结合和物理吸附作用也增强,相同的形变条件下所需应力相应增加,回弹性降低。由表4可知,等量替代炭黑粒径的不同对NR硫化胶的拉伸强度影响不大,因为天然橡胶为结晶型橡胶,拉伸过程分子链拉伸结晶而具有自补强性,因此实验中替代的20份不同种类的炭黑对NR硫化胶的拉伸强度变化不明显。对于白炭黑部分替代的40N990/20Silica胶料来说,回弹性降低,硫化胶可以保持较高的拉断伸长率,硬度、定伸应力高于60N990硫化胶,但是100%定伸应力和300%定伸应力均明显低于40N990/20N774硫化胶以及40N990/20N550硫化胶。

表5 不同填料对NR硫化胶物理机械性能的影响

3 结 论

(1)Ding-Leonov硫化动力学模型能较好地描述硫磺硫化体系硫化NR的硫化过程和返原过程,NR混炼胶中交联键分解反应对温度的依赖性比硫化先驱体分解产生交联中间体的反应更强。

(2)与60N990混炼胶相比,随着替代炭黑粒径的降低,NR混炼胶的硫化程度和硫化速率均提高;而用20份白炭黑替代等量N990,硫化程度变化不大,硫化速率增大。降低替代炭黑粒径以及用白炭黑部分替代均使硫磺硫化NR/N990混炼胶的高温硫化返原现象加剧。

(3)与60N990硫化胶相比,分别采用20份N774、N550和白炭黑等量替代N990,发现替代后的NR硫化胶的拉伸强度相近,硬度和定伸应力不同程度提高,回弹性略有下降,其中40N990/20Silica胶料可以保持较高的拉断伸长率。