卫星 周瑜龙 周游

摘 要: 图像测量方法具有非接触性、信息量丰富、动态范围大等一系列优点,成为易变形零件尺寸、零件孔心距等自动测量常用的手段。在此详细介绍基于CCD图像高精密微小零件尺寸检测系统,提出采用数字图像技术对微小零件尺寸实施非接触性测量法,主要由图像采集、二值化、边缘检测、软件设计等组成,从而获得被检测物体精确的参数值,并通过微小齿轮中心孔直径这一实例验证图像检测方法准确性和可行性。

关键词: 高精密微小零件; 尺寸; 图像校对; 非接触性测量

中图分类号: TN919?34 文献标识码: A 文章编号: 1004?373X(2016)06?0110?04

Research and analysis of image proofreading method for size rationality of

high?precision miniature parts

WEI Xing, ZHOU Yulong, ZHOU You

(College of Information Engineering, Nanjing Normal University Taizhou College, Taizhou 225300, China)

Abstract: With the rapid development of image processing technology, the image measurement method has the advantages of non?contact, rich information quantity, large dynamic range, etc, and becomes the common means to automatically measure the size of easy deformation parts, and hole center distance of parts. The CCD image based size detection system for high?precision miniature parts is introduced in detail. The non?contact measurement method to detect miniature part sizes by means of digital image technology is put forward. The precise parameter values of the detected object are obtained by image acquisition, binarization, edge detection and software design. The accuracy and feasibility of the image detection method were verified by an instance detecting the center hole diameter of a micro gear

Keywords: high?precision miniature part; size; image proofreading; non?contact measurement

0 引 言

图像测量技术是近些年快速发展的新型测量技术,该技术是集合光学、计算机技术、图像处理技术等科学技术为一体的检测方式,通过合理处理被检测物体图像边缘获取物体集合参数,确保光、机、电、计算机技术有机结合[1]。文中介绍了基于CCD图像传感器的测量系统,设计借助数字图像处理技术实施非接触式尺寸检测方法,从而实现对微小零件孔心距、直径等自动测量效果。

1 高精密微小零件测量原理及结构

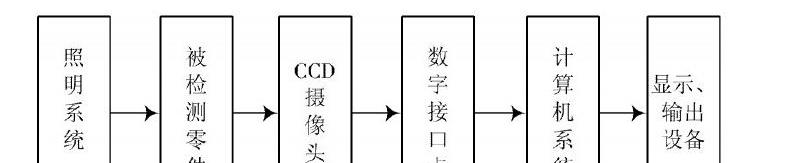

微小零件尺寸测量系统主要包括光学显微镜、CCD摄像机、照明系统等设备。其结构如图1所示。微小零件尺寸工作原理如下:照明系统发射的平行光线促使被测试物体产生相应的阴影轮廓,采用光学显微镜放大在CCD摄像机上成像[2]。

图1 高精密微小零件尺寸测量结构简图

CCD把所接收的图像信号转变为电荷信号,由数字接口卡存储在计算机内存系统中,借助计算机软件对收集的图像展开处理、存储等操作,同时准确计算微小零件的尺寸。

由于被检测物体属于薄板类零件,未获取最佳的照明效果,并适时提升被检测图像的对比度,从而提升图像处理边缘提取进度。该系统使用背光平行照明,有助于提取被检测物体的有效轮廓,提升图像测量准确度和精度。

2 微小零件缺陷检测系统设计方案

计算机视觉就是采用人眼进行检测,只是其将人的每个器官采用机器代替而已。以镜头替代人眼,图像传感器芯片替代视网膜,计算机或相机的图像单元替代大脑,算法软件替代有关的判断知识,其总和能形成设定的视觉检测任务的检测系统。微小零件表面缺陷检测系统分为光学照明系统、机械传输系统、图像采集、处理系统,光学照明系统主要由光源、镜头两个部分组成,图像采集系统包含CCD摄像机、图像采集卡[3]。上述系统对收集的图像展开合理的处理,对存在缺陷的零件进行定位,并展开合理的分类。其技术标准如下:微小零件的表面缺陷识别精度大于[±10 μm];误检率不得大于5%。系统的多个部分选择对检测结果发挥着重要作用,因此,在选定镜头、CCD摄像机、图像采集卡上必须严格按照原先设定的标准合理选择。

2.1 选择合理的镜头

光线进入摄像机必须通过镜头,因此,选择合理的镜头成为首要考虑对象。本设计中,被检测零件的生产线是由单个通过,每一次检测必须完成某个零件测量即可。为达到微小零件检测要求,镜头的视场设计的直径大于10 mm,零件表面斑点大小控制在0.1 mm。如果设计的系统使用768×576标准摄像机,相机的分辨率为0.017 mm/pixel,从而能正确区分各类斑点情况[4]。本研究使用CV?A50IR相机,该型号的相机体积绞线,设置[12]寸CCD芯片,其帧速率设定为30 f/s,信噪比为60 dB。借助RS 232C接口能够完成对相机的各项设置,该相机不仅可以感知可见光,还能接收相应的红外光。该相机使用SWIR?25镜头,这种镜头能够设置在1寸感光芯片相机内运用。

2.2 照明方式

因微小零件有其相应的特殊性,本研究采用最常用的环形光,环形照明不单单可以直接照明背侧物体,将其安装在镜头上为镜头周围提供均匀的光线,占用极小的空间,比较适用于不能发生镜面发射物体上,这种光源可以加强物体阴暗部位对比情况。摄像头及时采集微小零件发射的光获得相应的表面图像,本文检测系统使用高亮度LED冷光源,这种光源由320粒发光二极管密集组合而成,其最大直径控制在55 mm照射范围之中,光强均匀分布。

2.3 CCD摄像机

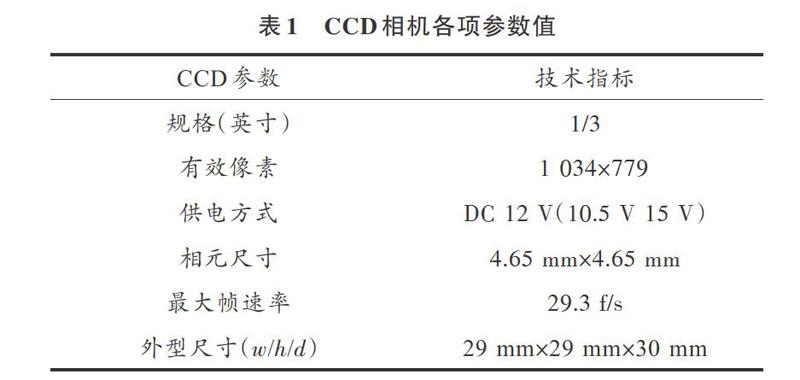

本设计使用的图像采集工具为CCD摄像机,该相机能够将收集的图像转变为电脑可以识别的数字信号。CCD相机上部配备大量对光照较敏感的元件,上述小的光感元件称作像素。CCD相机工作原理为:如果CCD相机收集相应的图像传输信号,能够自动识别并转换成为数字信号,并传输至电脑系统展开合理的处理[5]。传输信号过程中电容、信噪比、分辨率等因素影响传输图像的质量,在此微小零件缺陷检测CCD相机设置的参数如表1所示。

表1 CCD相机各项参数值

2.4 图像处理操作

数字图像处理就是把图像信号转化为数字信号,借助计算机对其展开合理处理的过程。图像处理软件主要包含图像采集、预处理、二值化处理、参数显示及输出等。

2.4.1 图像预处理操作

对图像进行预处理采用平滑处理措施,从而有效减少噪声。因均值滤波平滑功能会导致图像边缘逐渐模糊,其中值滤波不仅可以除去脉冲噪声,也有效除去图像线条细节[6]。本次设计使用边缘保持滤波器,其具体计算过程如下:

根据每个灰度图像的像素点[i,j]断定合理带下的邻域(例如:3×3邻域),依次求解[i,j]左上角、左下角邻域,右上角或右下角邻域灰度分布均匀度V,随之选定最小均匀对应区域的均质当作本像素点新灰度值。新灰度均匀度计算公式如下:

[V=f2i,j-fi,j2N]

2.4.2 图像二值化

本文使用边缘提取算法借助灰度图像分割法,把目标图像分割成为目标、背景,为便于处理图像,可以把灰度图像转换成为二值图像。通常情况下,图像主要由物体、背景、噪声三部分组合而成,为便于分离物体及图像区域分离,必须对图像实施分割处理[7]。

本次测量过程中,因图像只有一个物体,物体与背景两者间的对比度极大。假设图像内感兴趣像素点灰度呈现正态分布状态,其密度用P1(x)表示,方差数值分别使用[μ1,σ12]。假定背景点灰度呈现正态分布,其密度用[P2(x)]表示,均值、方差分布采用[μ2,σ22]。假设目标像点数占据整个图像总点数的百分比为Q,背景点为(1-Q),其混合概率密度计算公式如下:

[P(X)=QP1(x)+(1-Q)P2(x) =Q2πσ1exp-(x-μ1)22σ12+1-Q2πσ2exp-(x-μ2)22σ22]

如果设定的门限为T值,目标点错划成为背景点的密度计算公式如下:

[E1(T)=fxP1(x)dx]

将背景点错划成为目标的概率如下:

[E2(T)=-∞TP2(x)dx]

总的错误概率计算公式为:

[E(T)=QE1(T)+(1-Q)E2(T)]

若令[?E(T)?T=0,得出-QP1(T)+(1-Q)P2(T)=0。]由此得出:

[InQσ2(1-Q)σ1-(T-μ1)22σ12=(T-μ2)22σ22]

当[σ12=σ22=σ2,]得到:

[T=μ1+μ22+σ2μ2-μ1InQ1-Q]

2.5 图像边缘检测

传统图像边缘检测方法主要借助特定算子(Roberts算子、Sobel算子等)粗略计算图像的边缘,随之设定合理的阈值获取图像轮廓,如此图像轮廓会受到阈值大小的影响[8]。文中使用灰度图像提取边缘点,使用滑动平均梯度边缘检测方法,具体计算公式如下:

[DxN(i,j)=1Mf(i,f)+f(i+1,f)+f(i+M-1,f)- f(i-1,j)-f(i-2,j)-…-f(i-M,f)]

式中:[f(i,j)]表示像素点;[(x,y)]为灰度值;M=1,2,4,…,2n(n表示正整数)。

[PxM(i,j)=Dx1(i,j)Dx2(i,j)…DxM(i,j)]

式中:[PxM(i,j)]能准确反映(i,j)点沿着x方向的灰度变化率,并在一定程度抑制噪声干扰,如果M值越大,抑制噪声能力更强。

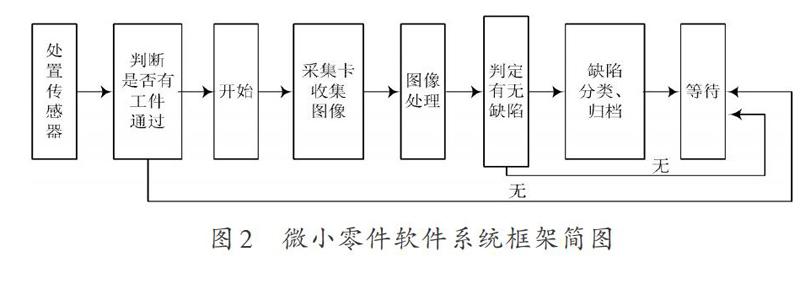

2.6 微小零件缺陷系统设计的软件系统

本文的微小零件缺陷检测系统软件系统主要由图像采集、处理缺陷识别和数据存档等部分组成。传感器判定是否有工件通过,如果没有工件通过,该软件系统处在等待状态。如果传感器有工件通过,图像采集系统会依据自身需求合理使用图像采集卡下层函数,预先设定准备好的采集通道及模式,最终把CCD收集的零件表面图像数据直接传递给计算机处理系统。此时,图像处理系统会将CCD传输获取的图像数据展开相应的处理,计算机会预先设定所有企业使用的标准比数据,图像处理系统依据上述数据对零件图像展开合理的判断处理。

系统运行过程中通过操作窗口除去光圈灵敏度系数及缺陷检测系数,从而进入正常的工作运行状态,系统运行过程中通过外接硬件合理控制信号,软件系统如图2所示。

图2 微小零件软件系统框架简图

3 检测实例及结果

3.1 微小齿轮测量试验

本次研究对一个微小齿轮(m=0.2,Z=30)中心孔直径展开测量。首先通过图像灰度图分布情况获取该图像灰度阈值,并依据阈值把对像实施二值化处理,随之采用形态学运算测试图像边缘,获得相应的图像曲线,最后依据Hough变换获取被检测孔的半径及圆心,检测实例如图3所示。

图3 测量微小齿轮实例图

3.2 分析检测结果

为了对比CCD相机测量方法与直接采用显微镜测量结果,使用两种方法对微小齿轮的中心孔依次测量10次,表2为两种方法测量结果。

由表2可知,通过10次测量,采用显微镜检测中心孔之间平均值d1=3.501 9 mm,方差为0.000 029 37,均值为0.005 05;使用CCD测量其中心孔直径平均值d2=3.502 84 mm,方差=0.000 019 716 2,均差为0.003 939。

3.3 分析系统测量精度

本次设计设定的CCD像素个数为1 392×1 040,其成像面积控制在8.979 mm×6.709 mm,微型齿轮的尺寸小于10 mm×10 mm。因图像无法充满整个图像区域,每一个像素相对应的齿轮面积最大控制为0.1×10-3 mm2,微型零件的尺寸误差通常控制在几个微米,因此,对于检测微型零件尺寸误差而言精度不足,必须借助放大的措施提升被检测物体的精度值。

表2 比较CCD与显微镜检测结果 mm

4 结 语

总之,基于图像处理的微小零件尺寸测量与计算机数据处理能力的合理集合,该检测系统具有精度高、测量速度快的优点,成为传统检测仪器升级换代的检测产品,具有极高的应用和推广价值。

参考文献

[1] 赵彻,徐熙平.图像处理技术在微小尺寸自动测量中的应用[J].电子测试,2014(7):110?111.

[2] 祁磊,任明武.基于纸币透射图像的新旧检测[J].现代电子技术,2015,38(6):101?104.

[3] 李勇,胡瑞钦.微小孔尺寸形状的脱模与图像测量[J].纳米技术与精密工程,2013,11(4):341?347.

[4] 刘凌云,罗敏,方凯,等.基于图像拼接的尺寸精密检测算法研究[J].制造技术与机床,2012,17(11):106?110.

[5] 王健全,田欣利,张保国,等.微小曲率半径的图像处理测量方法[J].装甲兵工程学院学报,2012,26(3):84?87.

[6] 祁晓玲,赵霞霞,靳伍银,等.基于机器视觉的轴类零件几何尺寸测量[J].组合机床与自动化加工技术,2013,9(1):65?67.

[7] 刘斌,沈康,魏兆超,等.基于线结构光视觉技术的微小直径高精度测量系统[J].仪器仪表学报,2014,11(z2):126?129.

[8] 李丹,张鑫.改进小波阈值去噪在PCB图像检测中的应用研究[J].现代电子技术,2014,37(2):34?37.