朱伟民 佟仕忠

摘 要: 为解决血管、输油管道等密闭通道内流体空隙检测问题,提出一种三电极差分电容式检测方法,该方法是基于电容器印刷电路板(PCB)进行设计实现。当空气泡等空隙存在于密闭通道时,传感器的电容会因此发生变化。基于此原理,利用差分电容放大器、锁相放大器、滤波器和一个数据采集卡进行电容变化的监测,电极采用自印刷电路板表面顶部至底部的铜质结构,塑料管通过电容传感器布局并垂直于印刷电路板表面。流体空隙体积会对输出电压产生影响,根据三电极电位电压间信号的不平衡,检测出液体内部气泡,并在计算机上对检测到的电容变化信号进行处理和计算,获取空隙体积、运动速度等数据。这种流体传感器也可用于医疗设备中空隙率检测。

关键词: 差分电容放大器; 锁相放大器; 滤波器; 印刷电路板; 空隙率检测; 三电极

中图分类号: TN41?34 文献标识码: A 文章编号: 1004?373X(2016)07?0130?04

Abstract: To solve the fluid void ratio detection problem in airtight channel, such as blood vessel and oil pipeline, a three electrode differential capacitance detection method is proposed. The method was designed and realized based on capacitor printed circuit board (PCB). When the air bubbles and other voids exist in the airtight channel, the capacitance of the sensor will change. Based on this principle, the differential capacitor amplifier, phase locked amplifier, filter and a data acquisition card are used to monitor the capacitance changes, the copper structure from top to bottom of the PCB surface is selected as the electrode, and the plastic tube is laid vertical to PCB surface through the capacitance sensor. Since the fluid′s void volume can effect on the output voltage, the bubbles inside the liquid can be detected according to the signal imbalance between the three electrode potential voltage. The detected capacitance change signal is processed and calculated on computer to obtain the data of void volume and velocity. This fluid sensor can be used for void ratio detection in medical facilities.

Keywords: differential capacitance amplifier; phase locked amplifier; filter; PCB; void ratio detection; three electrode

0 引 言

空隙率检测在精细流量控制、生物医学等领域起着关键性作用[1]。在人体血管内出现气泡是异常危险的,会出现不可预知的脑栓塞情况,从而导致人员猝死。当人体进行血液透析或静脉输液时,血管内有可能会注入空气,产生气泡,因此对于血液或输液管道的气泡检测至关重要[2]。

在气泡检测中可应用不同的物理原理,最早的气泡检测器[3]是由干电池和光源组成,当气泡经过时,光源会透过血管,以此进行检测。但是这种装备的检测灵敏度不足,当血管壁沉积有大量纤维蛋白时,会阻碍光线通过造成漏检。此外,环境光线的干扰,也会造成假预警现象存在,虽然后续采用红外线、X射线等光源[4]对干扰有所抑制,但是由于红外波问题仍然存在假预警现象。用超声波[5]检测流体管内流体空隙是另外一种检测方法,但是这类方法的实现是非常复杂的。电容式传感器是一种方便制造和安装的检测工具,已在许多领域得到应用研究。例如,文献[6]对生物化学筛选进行微流控制,从而进行颗粒的合成和化学分析;文献[7]对液体流量空隙率进行检测;文献[8]应用于石油化工领域,管道安全检测;文献[9]应用于喷墨管道气泡检测领域等。此类应用还有很多,不再一一赘述。

在本文中,利用PCB技术制作三电极管道空隙电容传感器检测器,根据气泡经过时导致的介电常数发生变化从而引起传感器电容输出值的变化,对管道液体空隙进行检测。采用与该电容式传感器类似结构,只是将尺寸缩小到微米级,可实现对微通道流体空隙检测。在该研究中,可实现对流体通道的实时监控以检测流体空隙,并实时对通道流量控制以消除流体空隙。通过对所接收的电容信号进行分析,可对通道流体空隙速度和体积进行估计。这种检测器具有较高的灵敏度和抗干扰性,可较为简便地应用于医学、化工等管道流体空隙监测中。

1 射流电容传感器PCB设计

1.1 系统设计

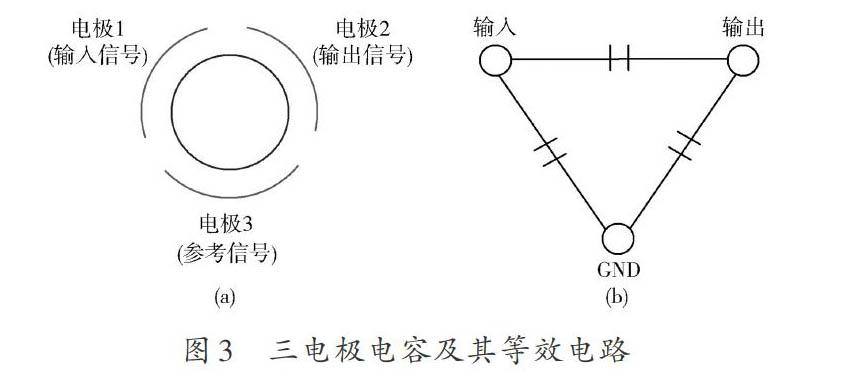

电容传感器电容变化可反映液体内部介电常数和电导率异常,可有效检测流体通道的变化。对于每种材料不同的液体其介电常数是不同的,因此当液体内部发生变化时(如气泡),其介电常数和电导率会发生变化,进而会引起电容传感器电容的变化。这里设计三电极差分电容式印刷电路板用于封闭管道的气泡检测。

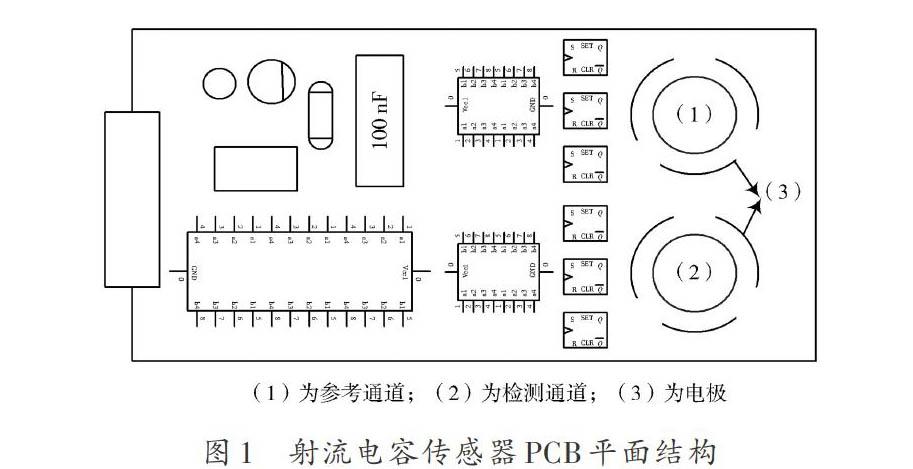

图1给出所设计三电极差分电容式PCB外观,共有两条流体管道通过PCB板,其中一条作为参考通道,另一条作为检测通道。图1中的流体塑料管道,垂直通过PCB板,在测量过程中,参考通道内的流体不发生变化。当在检测通道内存在空气气泡或粒子时,会导致两相电容不平衡。不平衡电容值与气泡或颗粒介质与流体体积比例相关。

图1中的(1)~(3)给出三电极电容器板包围流体管形状设计。在同一电路板上制作2个电容传感器,这种设计可避免使用连接电线,从而减少寄生电容和噪声问题。该PCB流体电容传感器适用于亚毫米,毫米以及厘米级直径的封闭管通道。这种低成本的设计可应用于石油馏分的检测,透析治疗机空气泡检测等方面。图1中的三电极电容布局系统设计结构利用电荷放大器电路对电容变化进行评价。该流体传感器系统由二个三电极电容器分别作为传感电容和参考电容。这种双电容器采用传统PCB技术进行制造,并利用铜材料结构电路设计电容器电极。

1.2 电容计算

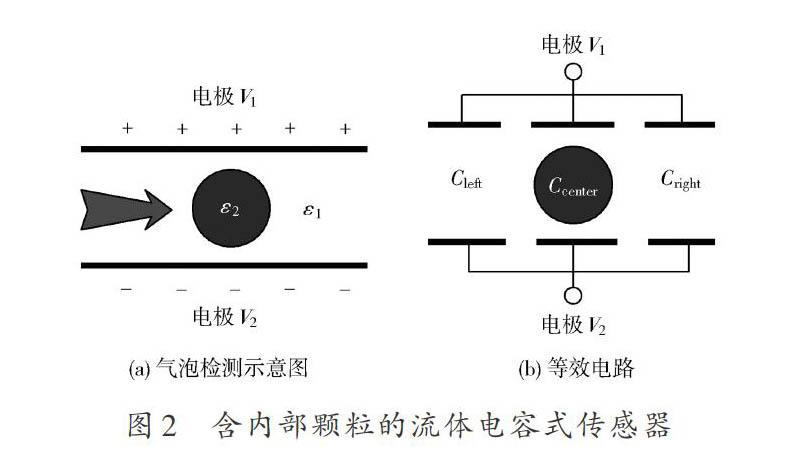

图2给出了含有球形气泡的流体通过时的传感器检测示意图。流体和气泡的电导率分别为[ε1]和[ε2]。通常情况下,尽管输出电容与气泡体积、形状和介电值有关,但是电极[V1]和[V2]间的电容仍可通过经典的电容理论进行计算,从而实现了气泡检测的简化。

式中:[ρS]为表面电荷密度;[εr]为电极间的流体电导率。式(2)表明,输出电容与流体电导率和电极形状有关。

当空气泡出现在检测电极间时,电容的输出会发生改变(见图2(a))。此电容器可简化为由几个电容元件组成的等效电路,而其边缘效应被忽略(见图2(b))。两电容组件[Cleft]和[Cright]可利用式(1)进行计算。而中间位置电容[Ccenter]受到气泡影响,其值的计算非常复杂,在此不再赘述。

2 三电极差分电容电路设计

2.2 差分电容放大电路原理设计

为实现对管道空隙率的有效检测,采用一种电子电路将电容变化转换为电压的变化。通过简单的功率放大操作,将电容传感器端的电荷转换为电压输出,如图5所示。图5给出一个示例设计,相位为0°和180°的正弦信号分别被用于传感和参考电容的第1电极处。因此,可利用该电路对共模噪声进行补偿,然后,通过使用运算放大器对差分信号进行放大操作。

可通过检测传感器块输出电压直接反映出电容值的变化情况。检测通道电容值[Cx]和参考通道电容值[Cr]之间的差分值[ΔC,]可根据上述传感器块输出电压进行估计。

电荷放大器输出是执行解调及噪声消除的锁相放大器输入,利用该电荷放大器电路,实现模块与传感器的连接,完成信号转换。该模块使用铝盒进行电磁屏蔽,由于法拉第效应,会减少噪音干扰,稳定输出结果。

3 实验分析

3.1 实验设置

为了监测电容变化,建立基于差分电容放大器、标准脉冲发生器(HM8030)、锁相放大器(7220DSP)、过滤器和数据采集卡(DAQ pad?6016)组成的监测系统。函数生成器向电荷放大器模块提供正弦波信号,并作为锁相放大器的参考信号。该正弦信号频率为100 kHz,幅度为3.5 Vpp,由标准脉冲发生器(HM8030)产生,随后被转换为[-Vs]和[+Vs]两个信号,其相位分别为0°和180°。

锁相放大器的输出经过数据采集卡到达计算机,然后利用LabVIEW软件进行处理。设计T型连接器作为特定气缸用来在流体中产生气泡或注入粒子。采用高精度仪表精确控制活塞位置,因此,这种结构可在给定时间给出所需体积空气气泡。

3.2 气泡体积对输出电容影响

图7给出不同体积空气气泡穿过传感电容时,流量传感器输出电压随时间的变化情况。气泡体积变化范围为[0.1~2.34 mm2。]从图中可以看出,当气泡体积为最大[2.34 mm2,]其输出电压从283 mV降为228 mV,降幅为52 mV,并且随着气泡体积的降低,其对输出电压影响程度也在降低,当气泡体积为最小[0.1 mm2,]其输出电压从281 mV降为274 mV,降幅为7 mV。表1给出气泡体积与电压幅值和电容变化值间的对应关系。随着气泡体积减小,其对输出电压影响降低,对电容值影响也随之降低。根据图7曲线可近似得出气泡体积范围。

3.3 检测方法对比

从图8中可以看出,红外线和超声波检测方法对体积较小的气泡无法识别,即这两种算法存在较高的灵敏度阈值,其中红外线方法的灵敏度阈值在0.8 mm2左右,而超声波方法的灵敏度阈值在0.6 mm2左右,由于气泡产生设备精度问题,无法对三电极电容检测的灵敏度阈值进行检测,但其值应小于0.1 mm2。

4 结 语

针对密闭管道空隙率检测问题,本文设计实现了一种基于三电极差分电容式检测方法,通过印刷电路板进行电路实现,并进行了实验设计。通过与红外线和超声波检测方法进行对比,显示了所提方法的有效性。但是由于实验设备问题,并未给出三电极差分电容式检测方法的灵敏度阈值,并且这种方法在实验室外条件下的实用性有待进一步研究,比如,管道为金属管道问题,管道直径过大问题,不便于假设检测设备问题等。

参考文献

[1] MOHAMMADPOUR A, AKHAVAN?BEHABADI M A, EBRAHIMZADEH M. Experimental determination of void fraction in surface aeration using image processing technique [J]. Journal of mechanical science and technology, 2015, 29(6): 2391?2400.

[2] LEANDRO J, CARVALHO R, CHACHEREAU Y, et al. Estimating void fraction in a hydraulic jump by measurements of pixel intensity [J]. Experiments in fluids, 2012, 52(5): 1307?1318.

[3] SHAMOUN B, BESHBEESHY M E, BONAZZA R. Light extinction technique for void fraction measurements in bubbly flow [J]. Experiments in fluids, 1999, 26(1/2): 16?26.

[4] LIU Yiping, NIU Gang, WANG Jing. Design of capacitance sensor system for void fraction measurement [J]. Journal of Zhejiang University science A, 2005, 6(12): 1424?1429.

[5] 宋小春,王亚午,涂君.基于超声衍射时差法的缺陷检测技术仿真分析[J].传感器与微系统,2015,34(5):55?58.

[6] ELBUKEN C, GLAWDEL T, CHAN D, et al. Detection of microdroplet size and speed using capacitive sensors [J]. Sensor actuators A: physical, 2011, 171(2): 55?62.

[7] KO M S, YUN B J, KIM K Y, et al. Design of a capacitance sensor for void fraction measurement in annular flows through a vertical pipe [J]. Measurement science & technology, 2012, 23(5): 1202?1206.

[8] ANDRUSZKIEWICZ A, ECKERT K, ECKERT S, et al. Gas bubble detection in liquid metals by means of the ultrasound transit?time?technique [J]. European physical journal special topics, 2013, 220(1): 53?62.

[9] VAHEY M D, VOLDMAN J. An equilibrium method for conti?nuous?flow cell sorting using dielectrophoresis [J]. Analytical chemistry, 2008, 80(9): 3135?3143.