宋国庆 (安徽建工路港建设集团有限公司,安徽 合肥 230031)

1 前言

近期,住建部、交通部等部委发布《关于推动智能建造与建筑工业化协同发展的指导意见》,突出和强调了“建筑工业化”与“智能建造”协同发展的思路和要求。针对交通领域的行业痛点,急需研发新型的建造方式来改变现状,带动产业升级,积极推进基础设施建筑产业现代化,主要是通过工业化思维方式,利用现代化信息技术,推广智能和装配式建筑。通过标准化设计、自动和智能化工厂生产、装配化现场安装、信息化管理、数字化和智能化应用等技术手段,实现土木工程建造装配化、智能化。

2 现状及方向

目前智能建造与工业化在房屋建筑中得到快速发展,但在桥梁的应用亟待提升,尤其是安徽省在混凝土结构桥梁装配式技术方面开展了大量的探索,成为行业工业化发展的主要推动省份之一。然而,目前装配式技术创新主要集中在设计端,对生产端的创新仍有不足。桥涵等混凝土结构预制生产仍沿用固定台座的传统生产模式,一般以临时布设、零散等情况出现,存在生产过程中场地占用率高、土地资源影响大、周转效率低、设备集约不衔接、人工投入大、质量安全管控难度大等问题,亟需开展桥梁混凝土构件工业化智能制造技术研究及示范应用,通过示范应用促进产业发展,服务国家交通强国战略。

3 技术的重难点

厂房空间由混凝土拌合区、钢筋绑扎区、模板安拆区、混凝土运输线、混凝土浇筑区、构件蒸养区、构件张拉区、构件压浆区等功能区组成,厂房高度范围内分布桁车、鱼雷罐运输轨道、布料器、液压模板及台车等多层设备空间运行线路,空间设计要求极高。工艺繁杂、工序交叉,多条生产线循环布置难度大。因此,立体化设计和流水化布局是本项目研究的首要难点。

混凝土装配式构件体积大、质量重,生产工艺复杂、工序繁多,涉及钢筋加工、液压模板安拆、混凝土拌合、运输、布料、振捣、构件养护、张拉压浆等50 多台单机设备,设备间联动性、工序配合、整体协作等要求极高。因此,需研究智能制造的系统性装备,同时开发相应智能化控制系统。

预制构件生产过程包括原材料进场、钢筋加工、混凝土拌合、运输、浇筑与振捣、构件养护、构件张拉压浆等。然而传统监测手段无法实现实时采集、及时传输、快速存储和精确诊断;成品梁体结构检测分散、误差大、时效低,难以实现全断面检测;构件从原材料、生产、运输、安装,以至后期运维的全寿命周期长,多源数据海量,追溯难以精准定位。

4 工业化制造技术原理

基于工业化生产方式,打造桥梁混凝土构件工业化智能制造生产基地,针对桥梁混凝土构件智能化生产的特点及方式,对工艺组织结构及生产管理技术进行研究,实现“流水式布局、立体化设计、系统性装备、流水线生产、智能化控制、全过程监测”的桥梁混凝土构件工业化智能制造生产。

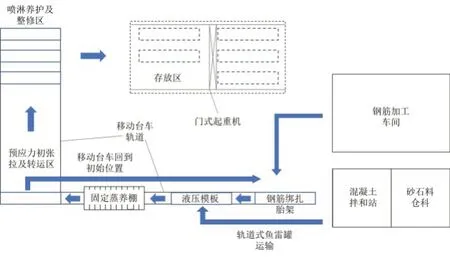

①打造混凝土构件智能制造生产工厂。遵循工厂化预制、标准化管理、自动化生产、信息化管控的原则,实现有序、高效、安全、优质的构件生产目标。从便于开展自动化工序的角度出发,通过生产模拟形成流水式生产线选型,开展智能工厂空间立体设计,将传统二维平面上展开的流水路径拓展为三维空间。结合预制构件生产工艺,通过模拟仿真分析,优化桁车、鱼雷罐运输轨道、布料器、液压模板及移动底座(又称台车)的立体空间分布。基于仿真模拟和流水线布置原理,合理布置生产功能区,实现预制构件工厂化流水式生产。

②构件预制自动化模台移动式生产技术,又称机组流水法生产线,将自动化生产功能区划分为生产区设置钢筋安装区(横移区)、混凝土浇筑区、蒸养区、张拉区、提梁区(横移区)、存梁区,采用移动台座+固定液压模板的形式,模板采用底模移动、侧模固定方式,每条生产线配置一套侧模、四套底模。移动台座由底模模板和底模小车组成,通过移动台座变频行走控制系统控制移动,根据工艺流程流动于各个功能区,钢筋胎膜上加工完成后吊装至底座,行走至混凝土浇筑区,模板自动闭合后安装顶板钢筋,混凝土筒式(鱼雷罐)车运输混凝土至布料机,浇筑过程附着式振捣器振捣,混凝土达到强度模板开启,底座行走至后续功能区依次进行蒸养、张拉、提梁、循回路返回。

③构件工业化智能制造数字化平台。以混凝土预制构件的生产流程为基础,提出了对工厂生产全过程以及产品质量进行全方位管控的目标,对原材料、钢筋加工、混凝土拌合与运输、浇筑、振捣、养护、张拉压浆、检测等工序进行实时监测。研究基于订单制的信息管理技术框架,明确订单制的管理模式,建立梁板唯一编码,实现全寿命周期的信息收集与归档,实现大型构件数据信息的全过程精准追溯,构建工业化智能建造管理系统平台。

图1 工业化生产线平面图

5 工业化生产流程及技术要点

5.1 生产流程

厂区建设(订单接收)→施工图纸数据转化与读取→钢筋加工、绑扎及吊装→液压钢侧模合拢与顶面钢筋安装→混凝土拌合制作、运输→混凝土浇筑、振捣→预制构件高温蒸养→预应力张拉压浆→移梁存放、喷淋养护。

5.2 技术要点

工业化制造厂区布设。工业化生产投产实施前,整体平面分区设置混凝土拌合站、钢筋加工中心、混凝土构件预制生产区及存储区。鱼雷罐运输轨道端头位于拌合站出料口下方;钢筋半成品存放区与构件预制区连接;混凝土浇筑振捣区、养护区及张拉区流水线一次施工布局,根据生产订单需求设生产线数量,设置循环闭合回路,1 条生产线一般配置4 个移动梁底台座,台座长度根据预制构件梁板长度设定。过程中根据桥梁构件工厂订单生产需求中构件尺寸完善轨道上各台座、模板,合理优化各功能区的纵向间距。

施工图纸数据转化与读取。依据生产订单中混凝土梁板构件信息,采用Tekla软件建立BIM 数据模型,模型精度高达LOD300,模型单元等同于传统施工图纸和深化施工图层次,在建模过程中对模型中的所有零构件及节段赋予编码,实现“一物一码”。

钢筋加工、绑扎及吊装。根据构件配筋信息,采用意大利钢筋自动剪切设备及数控钢筋弯箍机,实现集钢筋喂送、长度测量、剪切、分类优化收集。待钢筋加工完成后,利用货架运送至钢筋存储及绑扎区域,钢筋采用在专用胎膜上绑扎成型,采用桁吊将钢筋整体吊装安放在移动底座上。

液压钢侧模合拢与顶面钢筋安装。液压模板由模板系统和液压系统组成,单侧模板配置液压油缸,通过液压模板控制系统完成合模后,将绑扎好的顶板钢筋吊装至顶部,然后等待混凝土浇筑。每条生产线各配置液压式钢模板1 套,“钢模-液压系统”实现了模板安、拆自动化。

混凝土拌合制作、运输。混凝土在调整确定的混凝土施工配合比上完成拌和后,利用布设的标准化轨道,从拌合站出料口直接出料至筒式送料车(鱼雷罐),然后混凝土运输至每条生产线布料器上方浇筑点。鱼雷罐由地面无线操控,沿着空中固定轨道电机驱动鱼雷罐车轮行走、爬坡和转弯,根据混凝土初凝时间,鱼雷罐运送料轨的路程设置时间t约为1.5min,运行速度v 可达到100m/min,通过旋转罐体180°后将内料卸出,具有运行平稳、节能高效,不占用地面空间,可实现多工位装料和卸料的优点。

混凝土浇筑、振捣。采用混凝土自动布料机浇筑,浇筑过程中使用附着式震动器振捣密实,混凝土的浇筑及间歇的全部时间不宜超出规范要求。布料机在钢轨上沿模台运动方向水平行走,均匀布料,满足横跨多个产线和多个工位间移动要求。智能控制系统设定,混凝土一般按30cm 厚度分层浇筑和实时振捣,从跨中向两端浇筑底板,从两端向跨中浇筑腹板,最后浇筑顶板,整体采用分层连续推移的方式进行。振捣器腹板及马蹄处上下错位布置两层,混凝土浇筑完成后、收浆前,及时收光或拉毛。

预制构件高温蒸养。构件强度达到2.5MPa 后,开启液压模板脱模,将移动梁底台座移至蒸养功能区位后密封,蒸汽养生设备设定恒温恒湿条件,对梁体进行养护至混凝土设计强度90%;蒸养棚内设置气体进出管道和温度计,以10℃/h 速率逐步加温,最高温度不超过80℃,经过2~6h 恒温养生后逐步降温,降温速率保持在5℃/h,数据化系统实时记录蒸汽养护监控数据,过程实时监控。养护期间要定期对主送气管道进行检查,防止主送气管道出现破裂漏气现象,导致蒸汽不能有效利用,增加养护时间。

预应力张拉压浆。预制构件蒸养完成后移至张拉压浆功能区位。张拉采用智能数控张拉系统进行预应力张拉,张拉前先对千斤顶和压力表配套校验,确定张拉力与压力表之间的关系曲线预应力筋张拉后,孔道应及早压浆,一般应在48 小时内灌浆完毕,禁止边加原料、边搅拌、边压浆。

喷淋养护、存梁。梁构件张拉压浆完成后,启动台车移至横向移梁功能区位,龙门吊吊装至临时存放区进行喷淋养生。在构件存放区布设旋转式喷淋管道和喷头,做到无死角养生。空底台座通过横移小车移至循环回路到初始位置。

3D 激光扫描成品检测。采用BIM技术建立梁板立体三维结构模型,运用三维激光扫描仪进行三维测量,将实物结构的线、面、体、空间等各种三维数据重构成数字模型,最后将三维扫描的点云数据进行处理,形成点云模型。将BIM 设计模型和扫描出的实体数据模型进行实时比对,保证梁板外观尺寸的误差在允许范围内。

图2 工业化生产线生产线图

6 应用成效及前景

通过产学研用深度融合,在智能建造与建筑工业化领域的核心技术、关键工艺和重大装备等方面取得了系列化成果。大型桥梁预制构件工业化智能制造技术的应用将施工效率提高30%,作业人员减少60%,建筑垃圾减少20%~35%,缩短桥梁工程工期20%,节约项目投资达10%,有利于桥梁工程的高质量建设和绿色发展。

装配式公路桥梁工程的优质高效施工,对实现交通强国战略有极大的推动作用,能够带动基础建设领域的上下游产业发展,有利于建筑行业的转型升级,推进建筑工业化、数字化、自动化、智能化升级,实现绿色施工和可持续发展,符合国家新基建和智能建造战略的实施。