张政+张超+成琳琳

摘 要:热量表是供热计量改革的主要载体,其质量的达标与否关系着千家万户的利益,也是众多企业的生存底线。耐久性是热量表所有质量属性中至关重要的一环,耐久性试验也是目前众多科研机构及热表企业最为关注的焦点。作为(2400h+300h)热量表耐久性试验的主导单位,山东省计量科学研究院于2014年圆满完成了此项试验的小口径部分。而4000次加速试验是新版EN1434提出的新试验,能更好地模拟热量表现场工况,对热量表的耐久性分析具有很强的实际意义。

关键词:大口径热量表;传感器;耐久性;加速试验

中图分类号: TH81 文献标识码: A 文章编号: 1673-1069(2016)33-169-2

0 引言

随着供热计量改革的大力推进,热量表行业进入了蓬勃发展的新时期。居民消费水平的提高和城镇化的持续推进,使得热量表走进了千家万户。无论是新建小区还是旧管网改造,都能见到热量表的身影。目前,摆在众多热量表企业面前的问题是,自主研发的产品究竟能否经受住行业标准所要求的5个供暖周期的考验[1]。针对这一问题,比较普遍接受的方法就是进行热量表的耐久性试验(加速磨损试验)。为能更好地模拟实际使用状况,需要设计一套耐久性试验装置来进行试验验证。

笔者在此就大口径热量表耐久性试验台的设计与运行与大家交流讨论。

1 温度冲击试验的要求

根据EN1434新版本6.8.2.4中对4000次温度冲击试验的描述,总结出试验要求如下:

流量传感器若有移动的机械部分,流量负荷变化应从0渐变至qs(80~85°C),然后再逆变化。

流量传感器若没有移动的机械部分,在维持流量为qp的基础上,温度负荷变化应从15~20°C 渐变至80~85°C,然后再逆变化。每一个高负荷阶段和每一个低负荷阶段持续2.5分钟。试验样品应为6个相同规格的流量传感器。

温度冲击实验如图1所示:

图1 温度冲击试验单周期示意图

2 大口径耐久性试验装置设计要求

2.1 装置具体要求

待测流量传感器的温度负荷可分为高温和低温两个阶段。高温阶段的水温需维持在80~85℃之间,低温阶段的水温在15~20℃之间。需在被测装置的前后两端分别加装测温点,其使用的温度测量设备绝对误差应不超过0.5℃,并且需具备计量机构的检定或校准证书。在4000次试验的过程中,被测表不应被保温,表体温度变化需与内部流体的温度变化具有相近的变化趋势。建议将测量表体温度的温度传感器用导热系数为(3~5)W/(㎡·℃)的导热胶与表体连接。试验过程中,流量qp的流量误差不超过设定流量的±5%。用于检测流量的流量计准确度为0.5级,需具备试验温度下计量机构的检定或校准证书。被测表的进口压力不超过1.0MPa,出口压力不低于0.1MPa,压力波动不大于10%,压力表精度要求不低于1级。每个周期的时长为5min,4000次循环的时间为:5×4000/24/60=13.89天。表前的直管段不做具体要求,建议保证10倍直管段。对温度、流量、压力进行实时监测并可保存整个试验周期的数据,数据采集存储间隔周期不大于5秒,便于观测过渡时间。可采取每10分钟通过光学读数头对被测表的计量数据进行一次读取并保存。若自动读数出现故障,应改为人工记录试验表的运行数据,每天至少2次。运行过程的每次意外状况都必须详细记录。设备需有记录用电量的电表,宜采用带有远传功能的电表,电表数据宜进行实时存储。设备需配备视频监控,监控范围为整个设备及操作区间,必须对整个试验过程的视频监控进行完整的存储,光线达不到要求时必须增加照明设备,以保证整个试验过程能被完整地记录。

2.2 主要技术指标

装置的技术指标是参照了相关检定规程和行业标准的试验方法和要求[2-5]以及装置的性能需求确定的。主要包括以下几项:

测量范围:DN50-DN100 ,0.15~60m3/h;

介质温度范围:5~95℃;

装置的最大允许工作压力:1.0MPa。

3 试验装置功能及原理

3.1 试验注意事项

装置设计口径为DN50—DN100,因大口径热量表的流量较大,运行过程中涉及换向,若口径过大,换向时产生的水锤及震动会影响到装置的稳定性和安全性,故选择此口径区间。机械式热量表由于其流量传感器含有可移动的机械部分,根据EN1434中的要求,需要在恒定温度区间内做变流量试验,使用变频泵较易完成。而超声波、电磁式热量表需要在恒定流量下施加高低温负荷,设计难度较大,应主要研究此项试验。

3.2 运行过程

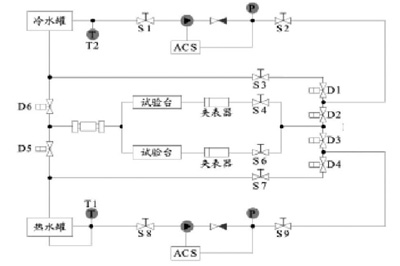

装置的动力部分为两台变频水泵,并分别连接高低温两个水箱。考虑到减小震动和安全方面,所有换向阀均为电磁阀,可实现慢开慢关。装置实际运行时的示例——高温水从一台水泵流出后,经被测表后再通过流量计流回高温水箱。当需要施加低温负荷时,高温侧的对夹止回阀关闭,低温测的对夹止回阀打开,低温水从经由水泵再通过被测表流回低温水箱,如此往复。使用组态程序控制流量及电磁阀的开关时间。对水箱进行温度补偿。由于高低温水不可避免的混合,同时高温水箱不停地散失热量,需要对低温水箱补充冷水,对高温水箱进行加热,并增加温度反馈环节。

图2 温度冲击试验装置工作流程

4 结束语

众所周知,和欧洲发达地区相比,国内大部分地方的供热水质较差,不仅含有气泡和油污,还包含各种颗粒杂质。经过一段时间的运行后,势必对热量表的传感器造成相当程度的磨损。此类磨损不仅大大降低了热量表的实际使用寿命,更会对计量准确度带来不小的影响。而且在供暖期内热量表的更换维修代价较大。正如汽车的保修期为数年或数万公里一样,实际工况下的热量表使用寿命也很重要,理应引起重视。

参 考 文 献

[1] 谷祖康,卜占成,金志军,付涛.热量表耐久性试验结果与问题分析[J].建设科技,2015(2).

[2] 中华人民共和国建设部. CJ128—2007热量表城镇建设行业标准[S].北京:中国标准出版社,2007.

[3] 国家质量监督检验检疫总局.JJG225—2001热能表检定规程[S].北京:中国计量出版社,2002.

[4] The European Committee for Standardization. EN1434-2014Heat Meters [S].2014.

[5] 梁林新.热量表可靠性及其耐久性模拟检测老化装置探讨[J].供热制冷,2014(2):32-34.