李素萍 何烨 杜思莲

【摘 要】论文根据现场热压孕镶金刚石钻头的磨损特征,将钻头非正常磨损分为10类,对钻头磨损的原因进行分析并对各个磨损形态的数量进行统计,最后分别从钻进参数方面、钻进冲洗液、钻进工艺、人员管理、钻头选用方面提出了5点措施来减少钻头非正常磨损,具有一定的技术推广价值。

【Abstract】According to the wear characteristics of hot-pressed impregnated diamond bit, the abnormal wear of drill bits is divided into ten types. This paper analyzes the causes of bit wear and counts the number of various wear forms. Finally, five measures are put forward to reduce abnormal bit wear from the aspects of drilling parameters, drilling flushing fluid, drilling technology, personnel management and bit selection, which has a certain technical popularization value.

【关键词】孕镶金刚石;钻头;防渗墙;灌浆;磨损

【Keywords】impregnated diamond; drill bits; diaphragm wall; grouting; wear

【中图分类号】TE921 【文献标志码】A 【文章编号】1673-1069(2021)12-0176-03

1 现场综述

安谷水电站工程开发任务为发电、防洪、航运、灌溉和供水等。本电站采用混合式开发方式,水库正常蓄水位398.00m,总库容约6330万立方米,电站装机共5台,其中大机组容量4×190MW,设计引用流量2576m3/s,小机组容量1×12MW,设计引用流量64.9m3/s。泊滩堰取水闸与船闸上引航道外导墙连接段心墙约211.31m,上部采用防渗墙防渗,墙下采用单排帷幕灌浆防渗,孔距为1.5m。热压孕镶金刚石钻头的磨损主要发生在钻进塑性混凝土防渗墙(防渗墙不承重),防渗墙平均墙厚为26.7m,钻井液采用清水,钻进过程中不要求取芯率。现场在钻进混凝土防渗墙的过程中金刚石钻头出现大量磨损,对施工影响非常大,所以亟需对磨损进行分析,调整工艺参数,延长钻头寿命。

1.1 孕镶金刚石钻头特性

孕镶金刚石钻头现在普遍应用于钻探生产中,具有抗压能力大、抗磨能力强、抗冲击能力较好、价格较低、工业制造过程简单等特点。孕镶金刚石钻头就是把较细的金刚石均匀地分布到钻头胎体中,这种钻头配有不同硬度的胎体,可以钻进各种硬度的岩石,特别是钻进中等硬度以上的岩石,钻进效率高、成本低、岩芯采取率高、钻孔弯曲度小,能钻进任何倾角的钻孔。孕镶金刚石钻头的结构参数较为复杂,选择时应根据所钻岩层性质考虑金刚石品级、胎体性能、保证胎体自锐、唇面形状、内外径补强和水路设计等因素。

1.2 防渗墙特性

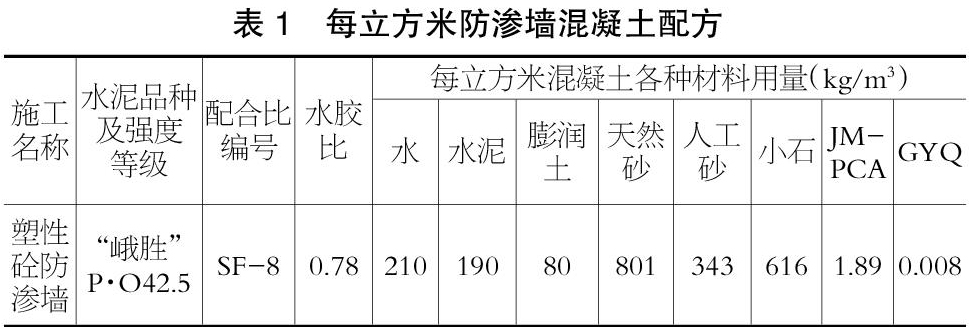

安谷水电站泊滩堰取水闸与船闸上引航道外导墙连接段采用塑性混凝土防渗墙,防渗墙混凝土配比如表1所示。

2 金刚石钻头磨损特征分析

热压孕镶金刚石钻头在防渗墙下的基岩钻孔的磨损很少,都属于正常磨损,故本文不对基岩钻进时的钻头磨损作分析,只对混凝土防渗墙钻进时的钻头磨损作分析。下面将对钻头的磨损表现形态、外形特征及原因进行分析。

2.1 孕镶金刚石钻头的正常磨损

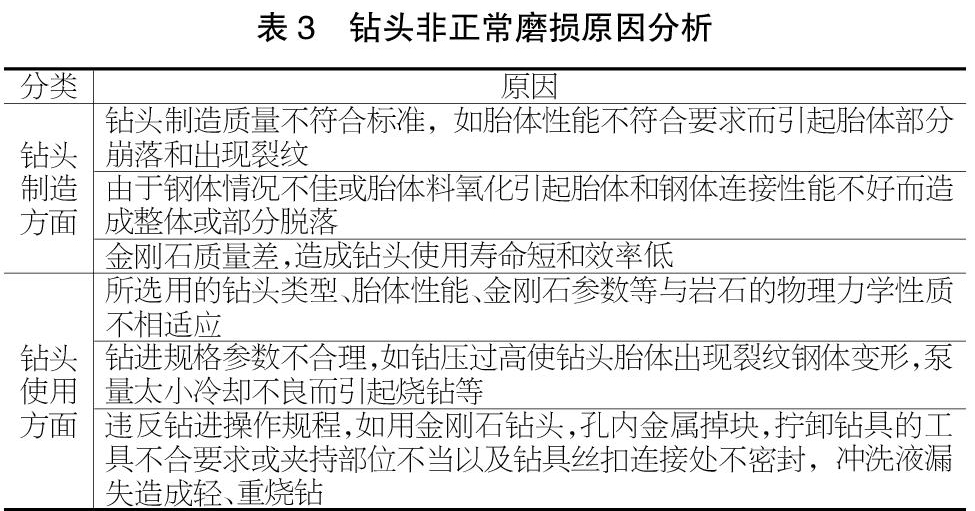

①孕镶钻头胎体高度和内外径表面均匀磨损,金刚石出露情况良好。孕镶钻头正常磨损的标志是:内外径和工作层磨耗均匀,胎体内外径磨耗不超过0.02mm/m,工作层的磨耗不超过0.1mm/m;底唇面由平面变成圆弧形并磨成轻微的“蝌蚪状”,如图1所示。②金刚石层充分磨完(在整个金刚石层磨损量与钻头累计进尺的关系曲线上不出现爆发性磨损)内外径磨损不超过0.4~0.6mm。

2.2 孕镶金刚石钻头的非正常磨损

钻头的非正常磨损大致有如下几种形式:

①烧钻。在钻进中孔底供水不足或钻具漏水,致使孔底钻头处中断或缺乏水流,钻头高速旋转与岩石摩擦发热,得不到及时冷却,温度急剧升高,使金刚石钻头过热烧毁,严重时甚至造成钻头胎体的金属熔融与孔壁烧结成一体[1]。

原因:烧钻事故多发生于比较软的地层中,尤其容易发生在由硬岩层进入软岩层以后。因进度由慢转快,但忽略了要同时加大给水压力及给水量,由于给水量小不能将岩粉排出,孔底巖粉越聚越多,循环条件越来越坏,渐渐地水压就顶不动岩粉。继之,冲洗液停止循环,粗径钻具周围岩粉经钻磨变为糊状,钻具与孔底摩擦所产生的热不能及时地被冷却散掉,孔底温度不断升高,仍继续钻进,越在下面的钻具,离水越远,泥糊越稠。最后,完全成为干钻。摩擦力越来越大,将钻具塞死在孔底,当时孔底高热,于是粗径钻具与地层牢牢地烧结在一起。

为了防止烧结事故发生,应经常检查水泵,保持良好的工作性能;钻进时,要经常观察回水、流量表压力表的变化,保证冲洗液畅通,孔底清洁。

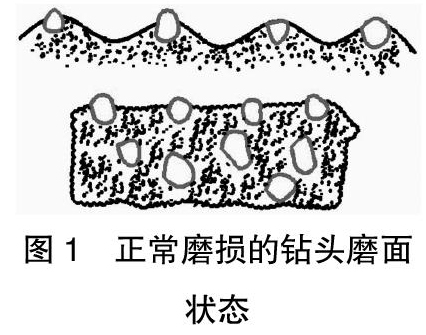

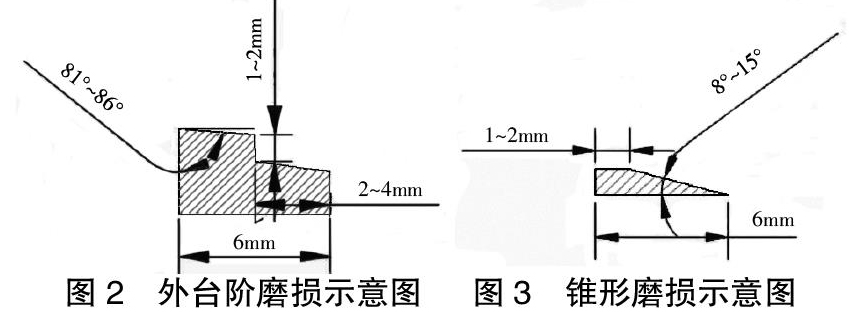

②外台阶或锥形。钻头磨损的外台阶成阶梯形,相邻台阶的高度差为1~2mm,台面宽为2~4mm,台阶面不是水平面,呈一定的角度倾斜,倾斜阶段在4°~9°,台阶的外缘磨损快于内缘(外径线速度快于内径),台阶的次数一般为两级[2],如图2所示。

磨损成锥形钻头的角度一般在8°~15°,锥尖处的台阶面宽度为1~2mm,如图3所示。

原因: 第一,人为因素,钻头制造过程中,钻头底唇外径部分镶焊金刚石数量或质量不够(外径和内径应加强金刚石数量和质量);第二,扩孔时易产生外台阶或锥形,如图4所示。

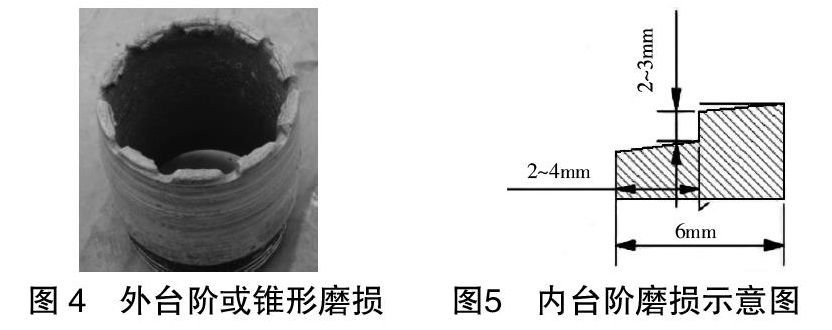

③内台阶或喇叭形。钻头磨损的内台阶成阶梯形,相邻台阶的高度差为2~3mm,台面宽为2~4mm,台阶一般为两级,如图5所示。

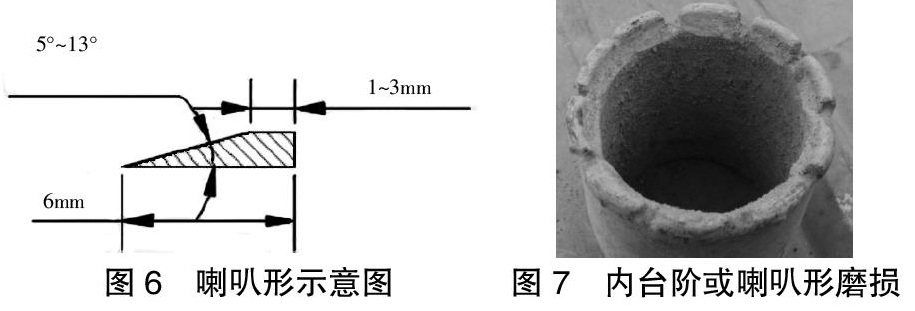

磨损成喇叭形钻头的角度一般在5°~13°,喇叭口台面宽1~3mm,如图6所示。

原因:第一,钻头顶部头身材制造方面的原因,内径补强不良(如金刚石数量或质量);第二,长时间扫残留岩芯时易造成内台阶或喇叭形,如图7所示。

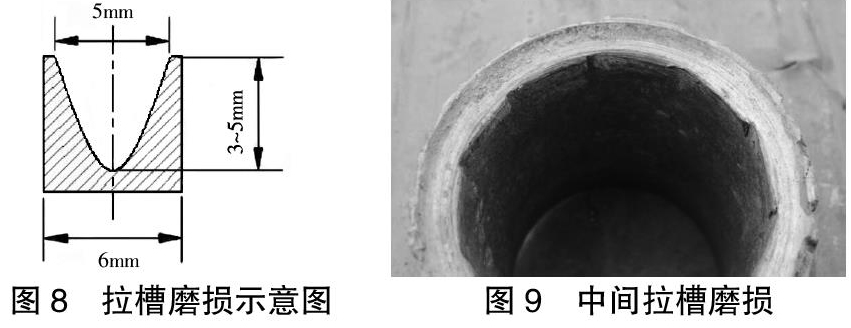

④拉槽。拉槽的钻头成深弧形槽,槽口最宽处为5mm,槽深不规则,深度在3~5mm,如图8所示。

原因:主要由于孔底冷却不良,钻头底面中间局部烧钻,或者中间有杂质刚好在钻头中间亦或者中间部分金刚石数量或质量很少,如图9所示。

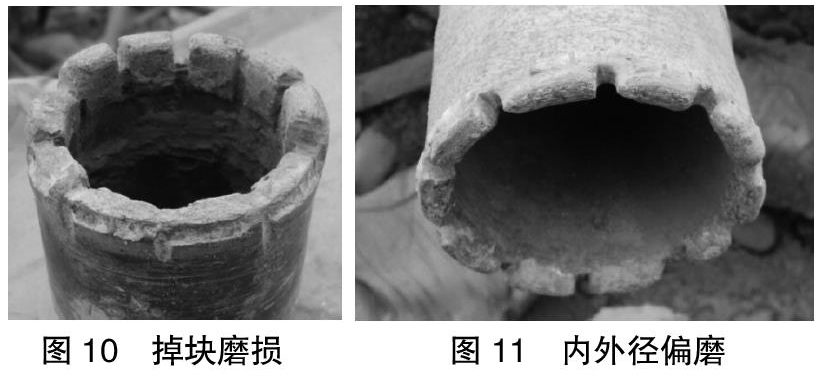

⑤胎体掉块。胎体掉块是一种产生破坏钻头的磨损,使用胎体掉块的钻头由于高速转动容易在孔内产生振动产生孔壁垮塌等其他钻进事故。

原因:第一,钻头在厂家制造过程中胎体与钢体镶焊不牢固,易在使用过程中发生掉块;第二,使用过程中产生严重冲击;第三,钻头在钻进坚硬地层易产生振动或产生冲击,亦或者是钻孔中掉进坚硬杂质造成掉块,如图10所示。

⑥胎体裂纹。

原因:第一,厂家的制造水平有缺陷,钻头在制造过程中,钻头体内产生内应力(冷热不均);第二,在钻进过程中,钻压过大,超过钻头体承载能力;第三,内外水槽过深钻具强烈振动,使胎体产生裂纹。

⑦内外径偏磨(形成椭圆形),如图11所示。

原因:钻具的同心度不同。

⑧底面偏磨。钻头底唇面磨成一个斜面(斜面与新钻头底唇面的夹角在3°~6°)。

原因:钻进过程中压力过大,造成钻进弯曲或者水口与水槽规格不一致。

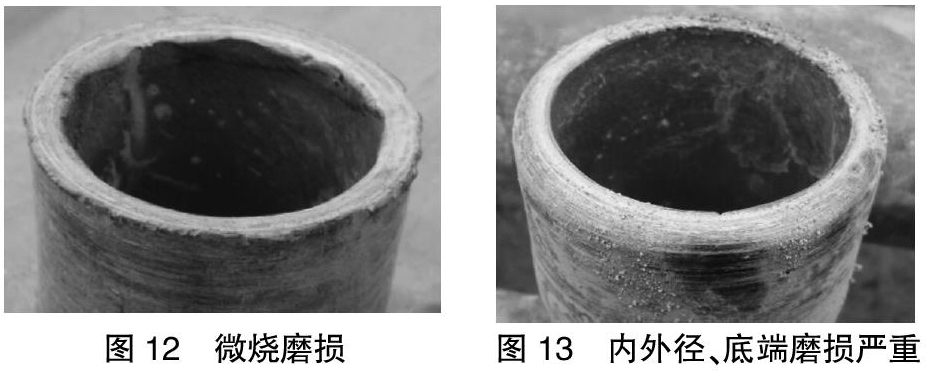

⑨微烧。烧钻不严重,中间拉槽属于微烧,冷却不良造成,如图12所示。

⑩内外径、底端磨损严重(严重磨损,是一种责任事故)。

原因:表明孔底有金属碎屑(或岩石硬粒)或金刚石分布不均匀或者是内外径补强不良,如图13所示。

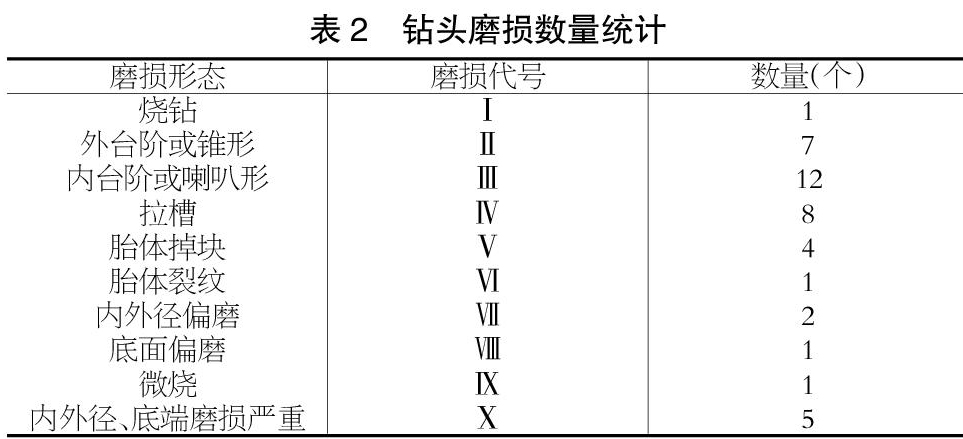

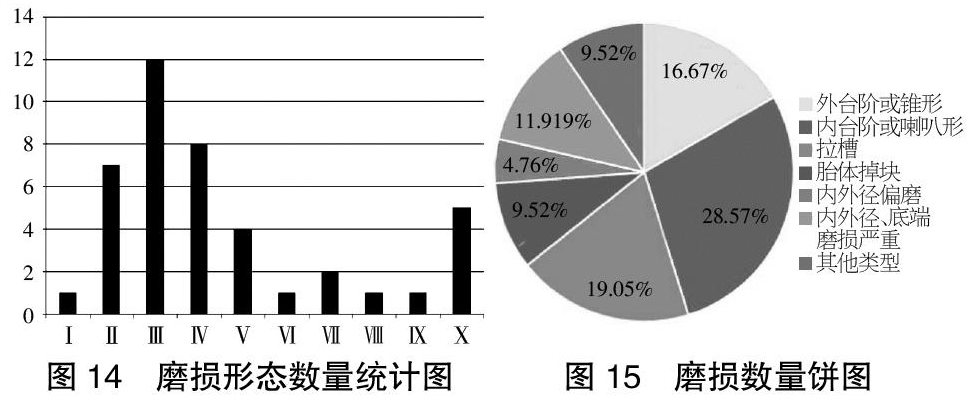

3 钻头磨损数量统计

本工程钻进混凝土防渗墙累计进尺1768m,磨损热压孕镶金刚石钻头42个,具体磨损形态数量统计如表2、图14、图15所示。

4 综述非正常磨损原因

钻头磨损的原因多种多样,既有钻头制造厂家的原因,也有钻探工人使用操作的原因(见表3)。

5 减少磨损措施

综合分析可知,孕镶金刚石钻头的磨损既有钻头本身质量问题,也有钻进方法参数的不合理,同时还有操作规范的不合适。综合上述原因提出以下几点措施来减少钻头的磨损。

①钻进参数方面:第一,选择合适的钻速,开孔阶段采用低速档,后面采用高速档,使钻头的圆周线速度达到1.5~3.0m/s;第二,钻压不能太大,最大钻压不能超过1.5MPa,钻压维持在1MPa左右最好;第三,使环状间隙内的冲洗液流速维持在0.4~0.6m/s。②钻进冲洗液:在混凝土防渗墙钻进阶段不用清水钻进,配制冲洗液,以提高携带岩粉的作用,不使钻渣反复破碎,钻穿防渗墙后马上排出孔内的冲洗液,且冲洗钻孔,破除孔壁的泥皮,在鉆进基岩时采用清水钻进。钻进混凝土防渗墙的冲洗液的比重控制在1.06~1.1,漏斗黏度控制在35~50s,含砂量小于5‰,pH值维持在9~10。冲洗液的处理剂用碳酸钠、聚丙烯酰胺。③钻进工艺:钻进混凝土防渗墙时虽说不用取芯,但是在钻进过程中用的取芯钻头,岩芯在岩芯管内反复的磨损,使钻头出现内台阶或喇叭形,故在钻进过程中还是取芯但不编录岩芯这样就可以节约钻进成本,又由于钻进防渗墙属于浅孔钻进,取芯使用时相比不取芯多耗费10%的施工时间,超用时人工费相比钻头的成本来说要小。故钻进防渗墙取芯合适[3]。④人员管理:加强工作人员钻进操作规程,提高操作人员的技术水平,杜绝上班打懒钻行为。⑤钻头选用:选用质量优良的孕镶金刚石钻头,胎体硬度用45和52两种。

6 结论

金刚石钻头在探矿和岩土施工方面使用越来越多,然而金刚石钻头的成本很高,如果钻头的磨损严重,将会使施工成本增加。施工现场在钻进混凝土防渗墙的过程中孕镶金刚石钻头出现大量磨损,对施工影响非常大,所以亟需对磨损进行分析,调整工艺参数,延长钻头寿命。所以最终对孕镶金刚石钻头磨损进行研究,作为专题研究。

中南工业大学王殿江对孕镶金刚石钻头胎体磨损的几何效应作过分析,通过对孕镶金刚石钻头磨损机理的研究,王殿江得出了3种磨损机制,分别是硬磨粒满足荷载条件时发生硬磨粒凿削式磨损;软磨粒以及不满足荷载条件的硬磨粒发生软磨粒选择式磨损;冲刷磨粒及部分不受荷载作用的软磨粒发生磨蚀式磨损。杨俊德等对金刚石钻头钻进过程中金刚石磨损规律试验展开研究。

本文在前人的基础上根据现场热压孕镶金刚石钻头的磨损特征,将钻头非正常磨损分为10类:烧钻;外台阶或锥形;内台阶或喇叭形;拉槽;胎体掉块;胎体裂纹;内外径偏磨;内外径、底端磨损严重;微烧;底面偏磨。

烧钻时钻头与岩石融为一体,提钻困难。外台阶或锥形磨损特征是钻头外径呈台阶或锥形状。内台阶或喇叭形磨损特征是钻头内径呈内台阶或喇叭状。拉槽磨损的特征是钻头底唇面呈深弧形槽。胎体掉块是钻头胎体崩落。内外径偏磨特征是钻头的内径或外径呈不规则圆形。内外径、底端磨损严重特征是钻头只剩钢体没胎体。在10类磨损中现场以内台阶或喇叭形磨损最多。

通过对钻头磨损的原因进行分析及各个磨损形态的数量统计,最后分别从钻进参数方面、钻进冲洗液、钻进工艺、人员管理、钻头选用方面提出了5点措施来减少钻头非正常磨损,具有一定的技术推广价值。

【参考文献】

【1】王殿江.孕镶金刚石钻头胎体磨损的几何效应[J].地质与勘探,1993(08):58-62.

【2】杨凯华,潘秉锁.金刚石地质钻头的现状与发展[J].超硬材料工程,2009,21(02):40-45.

【3】杨俊德,彭振斌,陈石林,等.金刚石钻头钻进过程中金刚石磨损规律试验研究[J].矿冶工程,2003(04):64-66+70.