徐松

(中国电子科技集团公司第三十八研究所,安徽合肥,230088)

0 引言

目前的器件封装正向着小型化、高密度封装的趋势发展,对封装器件的检测技术也提出新的需求。对于传统的光学检测技术,难以实现对封装器件的内部焊点、气泡、裂纹等缺陷进行检测[1],因此具有穿透作用的X 射线检测技术正成为封装产品检测的必备技术。由于微焦点射线源具有更好的成像清晰度和分辨力,常用于无损精密检测设备中。

设备各运动轴在传动过程中,滚珠丝杠螺母副本身的游隙、受力变形等因素会产生反向间隙,会导致伺服电机转动,而运动平台却并未运动到预期位置,从而影响定位精度[2],影响检测效果。

本文通过对本单位研发的微焦点X 射线检测设备的反向间隙数据的采集与分析,提出了一种基于函数拟合进行反向间隙补偿的方法,有效的提高了X 射线检测设备的运动精度。

1 X 射线检测设备

X 射线的穿透特性能实现对组件内部特征或缺陷的检测,在X 射线成像系统中,射线源焦点对成像质量有决定性作用,实际上射线源焦点是具有一定尺寸的,常规工业X 射线检测设备的焦点尺寸为1~4mm,在精密器件的检测方面略显不足,市场上通过减小射线源焦点尺寸,可明显提高X 射线检测设备的分辨率。工业上将焦点范围为0.05~0.001mm 的射线源称为微焦点射线源[3],微焦点射线源有效杜绝了成像模糊的问题,具有更好的成像清晰度和分辨力,因此常用于无损精密检测设备中。

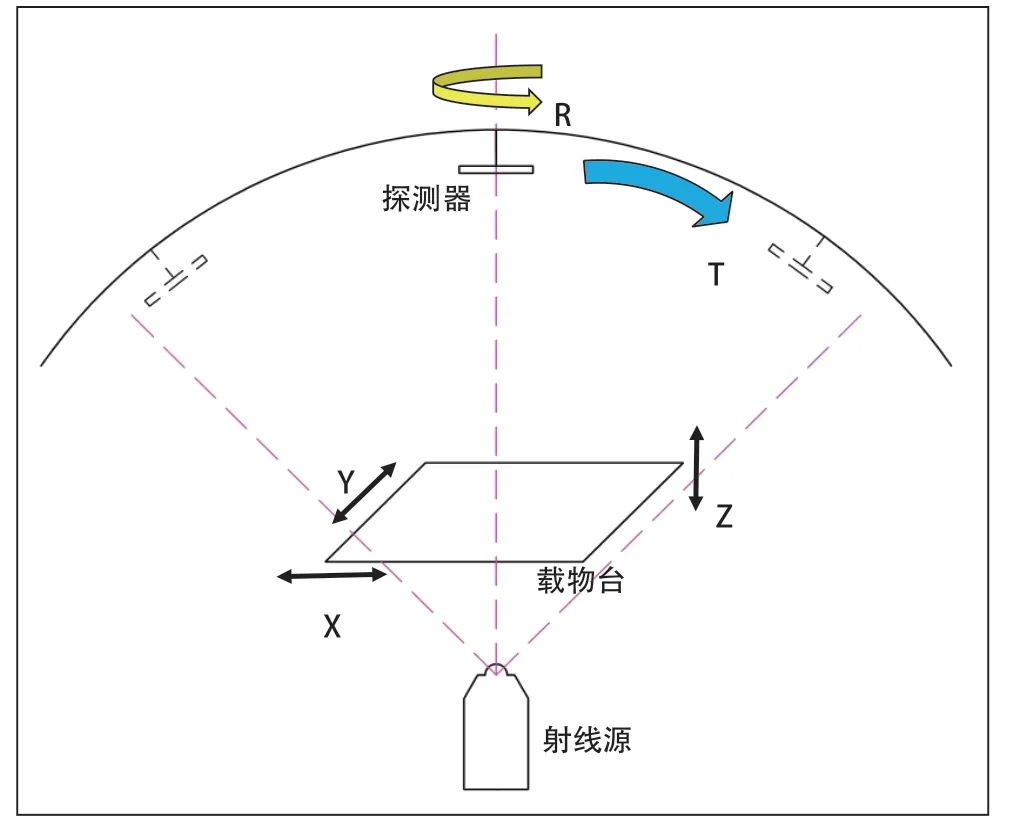

本单位研发的微焦点X 射线检测设备原理如图1 所示。它包括射线源、载物台、探测器以及各运动轴。在所述的检测设备中X 光管固定安装于设备基座上,载物台通过电机丝杠传动的方式,可实现沿着X 轴、Y 轴方向做水平移动,沿着Z 方向做升降运动,以此来调整X 射线成像的放大倍数。图中所示的圆弧意为圆弧导轨,圆弧导轨的圆心就是射线源的焦点位置,探测器可沿着圆弧导轨做圆弧运动,整个圆弧导轨可绕Z 轴做旋转运动。各运动轴进行运动配合,可实现对样品的2.5D 检测。本单位研发的微焦点X 射线源可轻松观测到JIMA 卡中2μm 的线对,即说明该设备分辨力达到1 微米,因此对设备运动平台的运动精度提出了更高的要求。

图1 五轴运动简图

为保证能最大程度发挥出射线管的分辨能力,应尽可能保证X 射线成像设备中运动系统的运动精度,尤其是本系统中的X 轴、Y 轴的运动精度。在图1 所示的X 轴、Y 轴传动链中,电机是通过联轴器,再通过丝杠进行传动的。减速机的轮齿间隙、丝杠与丝杠螺母的游隙,以及其他因素都会导致反向间隙的产生,由于反向间隙的存在,设备无法运动到所期望的位置。因此需对反向间隙进行分析,寻求减小反向间隙的方法,从而提高设备运动精度。

修正反向间隙通常有两种策略:硬件调整和软件补偿[4]。王天旭分析总结了多种关于丝杠螺母副反向间隙的调整方法,包括垫片法、螺纹法、齿差法、旋转法、变导程法等多种方法,但对操作者的技术专业性要求较高[5]。庾辉等人从提高机床定位精度出发,对误差源、定位检测、误差补偿进行了分析总结,几何误差、热误差、力误差、控制误差等都会对设备运动精度产生影响[9],因此不能或很难通过建立精度模型的思路来保证运动精度。软件补偿的思想就是忽略中间各种复杂的影响因素,通过将误差值输入系统进行分析,计算误差修正值后,将修正值补偿进运动控制系统,来减小各运动轴误差[8]。相比之下,通过更高精度的位置检测装置进行测量,获取实际运动数据,利用计算机辅助补偿消除反向间隙的方法更经济、更具有通用性[6-7]。

2 反向间隙的数据采集与分析

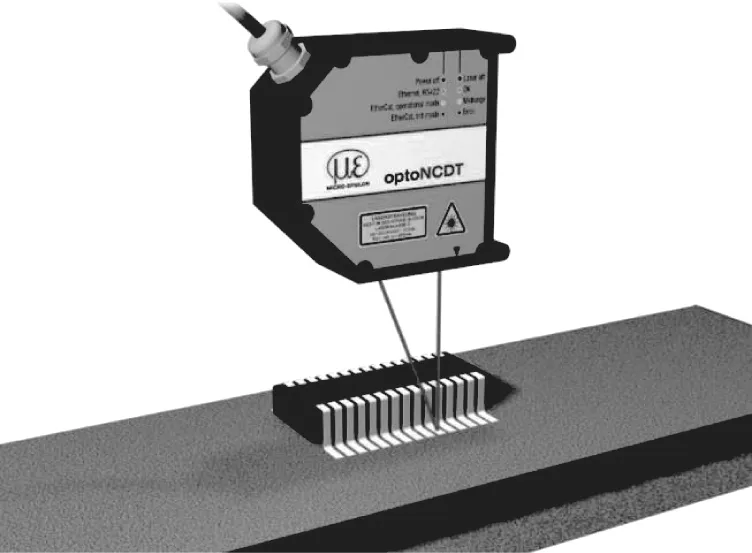

由于软件补偿方法是根据已测得的反向间隙数据进行补偿的,因此获取准确的反向间隙数据是补偿的第一步,只要准确测出各位置的误差后,便可确定误差的补偿量。本文中使用的是德国米铱公司激光三角反射式传感器,如图2所示,型号为ILD 2300-2,量程范围2mm,测量分辨率为0.03μm,可满足本设备的位置数据采集的精度要求。

图2 激光位移传感器

采集X 运动轴数据步骤如下:

(1)运动轴回零,移动X 轴到合适位置。

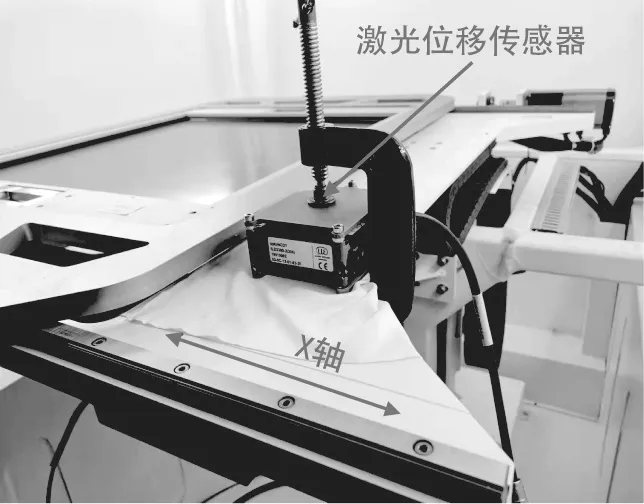

(2)将激光位移传感器固定在运动平台台面处,调整传感器固定位置,保证激光光点在运动平台端面上,如图3所示。

图3 数据采集

(3)移动X 运动轴,使得运动平台到达激光位移传感器的量程范围内,此时在计算机上通过激光位移传感器配套软件可读取当前位置数据,调整X 轴,观察激光位移传感器读数,使激光位移传感器读数在量程中间位置,记录此时运动控制软件中X 轴位置为X0。

(4)将运动轴向远离激光位移传感器方向移动20mm,后在运动控制软件中输入x0,使运动平台反向运动回到所记录的位置,记录此时激光位移传感器值S0。

(5)在运动控制软件中输入X0− 0.02,使得X 轴反向运动0.02mm,记录此时激光位移传感器值。

(6)再在运动控制软件中,控制X 轴再同方向运动0.02mm,记录激光位移传感器值。

(7)依次以0.02mm 的歩进输入移动X 轴运动,记录每次移动后的激光位移传感器的数据Sn,得到表1 的数据。

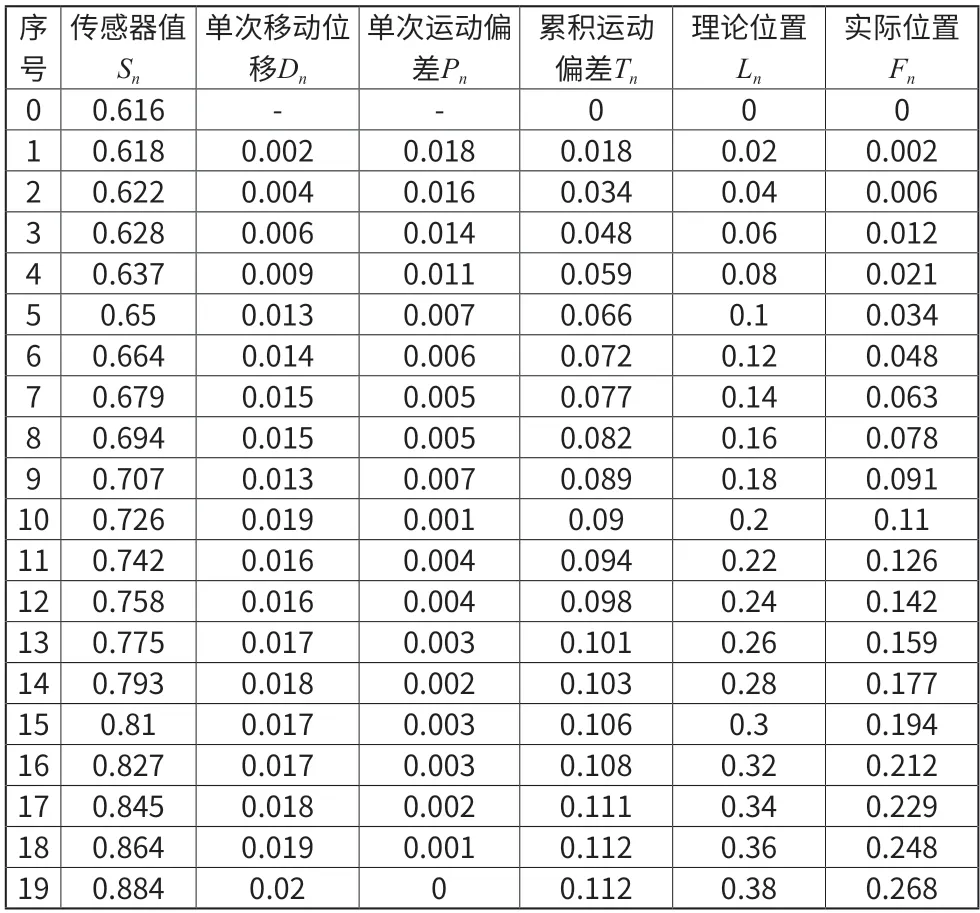

表1 反向间隙数据采集

通过表1 中记录的Sn进行数据分析:

(1)通过前后两次激光位移传感器的读数Sn可计算出单次运动位移Dn,即:Dn=S n−Sn−1(n=1,2,…1 9);

(2)理论单次运动的位移为0.02mm,与实际单次运动的位移的偏差记为单次运动偏差Pn,即:Pn=0.02 −Dn(n=1,2,… 19);

(3)将单次运动偏差Pn进行累计相加,记为累积运动偏差Tn,即:Tn=Pn+Pn−1+…+P0(n=1,2,… 1 9);

(4)将开始测试时的位置记为0,则每次运动后的理论位置记为Ln,即:Ln=0.02 ×n(n=1,2,…19);

(5)将开始测试时的位置记为0,则每次运动后的实际位置记为Fn,即:Fn=Dn+Dn−1+…+D0(n=1,2,… 1 9);

将数据按上述计算方式进行分析整理后,可得出以下结论:

(1)理论单次运动的位移与实际单次运动位移存在的偏差再次证实,由丝杠螺母副构成的运动轴在反向运动时,存在反向间隙。

(2)当在反向间隙的范围内运动时,电机转动后,运动平台也会进行移动,只是会与理论位移存在偏差,并不是电机转动而运动轴不动,该现象可说明影响反向间隙的因素有很多。

(3)随着移动位移的增加,理论位移与实际位移的偏差在逐渐减小,当运动的理论位置Ln大于某个值时,偏差近趋于0,可将该值称为反向间隙补偿阈值,当累积移动位移小于Ln值,补偿修正为变量,当累积移动位移大于Ln值,补偿修正量近似于一个常值。

(4)随着移动位移的增加,累积运动偏差Tn会趋于稳定的一个值,该值可称为反向间隙极值,意为反向间隙最大补偿修正量,同时也是反向间隙的大小,本例为L19-F19= 0.112mm。

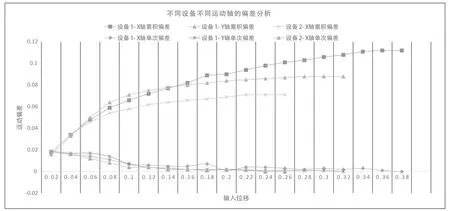

本文对不同设备的不同运动轴都进行了反向间隙数据采集,累积运动偏差与单次运动的偏差如图4 所示,虽然不同设备的不同运动轴的累积运动偏差值不一样,但整体变化趋势均有上述规律。

图4 不同设备不同运动轴的偏差分析

3 反向间隙补偿

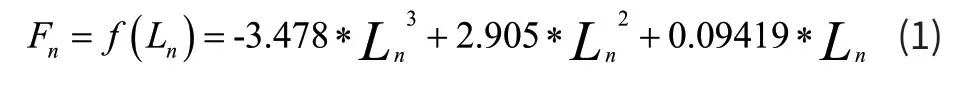

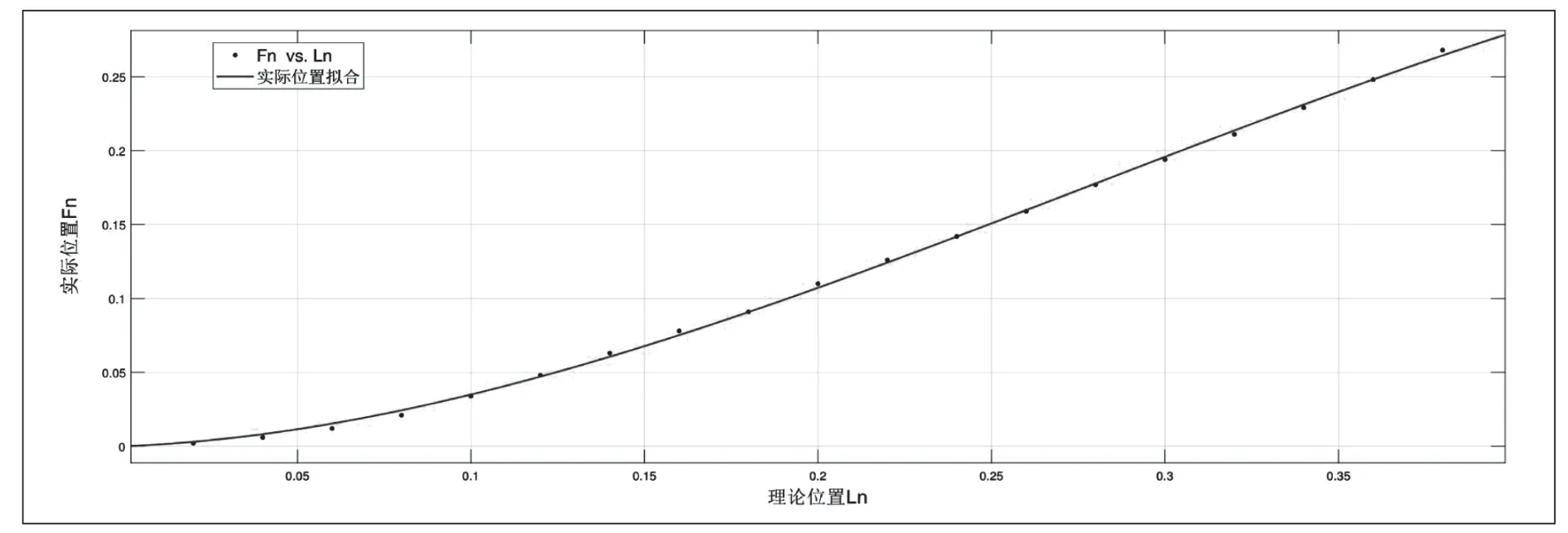

针对采集到的X 运动轴的数据,需将上述规律用函数的方式将表达出来。重点关注累积运动偏差Tn、实际位置Fn与理论位置Ln之间的关系,在MATLAB 中通过多项式拟合得到相关拟合函数。

在函数拟合的过程中,选择3 次多项式y=ax3+bx2+cx+d作为拟合函数便可满足要求,将多项式常数项d设为0 进行拟合。图5 是实际位置Fn与理论位置Ln之间的拟合结效果,拟合评价指标R−square= 0.9994,拟合函数f(Ln)为:

图5 函数拟合结果

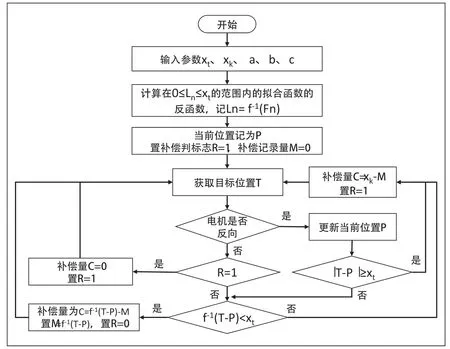

补偿策略逻辑如图6 所示,将反向间隙分析得到的参数输入到开发的运动控制软件中,包括反向间隙补偿阈值记xt,反向间隙极值xk、拟合函数的系数a、b、c。在0 ≤Ln≤xt的范围内,计算拟合函数的反函数,记为Ln=f−1(Fn)。运动开始时,系统记录当前位置数据P,同时赋予补偿判断标志R初始值为1,补偿记录量M初始值为0,当R=1时,系统不进入补偿程序,M用来储存补偿过程中已补偿的量。当系统获取到输入的目标位置后,通过读取电机的指令来判断运动是否要反向。当系统处于补偿完成之后的正向运动时,此时不需要对运动量进行修正,补偿量C=0,并且R置为1 来跳出补偿程序。当系统判断为反向时,更新当前位置P的值,进入补偿量判断程序,当要补偿的量大于补偿阈值xt时,补偿量为反向间隙极值xk,将R置为1 表示已经补偿完成;当要补偿量小于补偿阈值xt时,需根据拟合函数Ln=f−1(Fn)的值与补偿阈值xt的关系来分配不同的补偿量,当运动位移较小时,需经过多次补偿才能完成补偿程序。

图6 补偿策略逻辑

利用上述补偿策略,在运动控制中加入补偿修正量后,用相同的测量方式采集补偿后的数据进行分析,补偿效果如图7 所示。

图7

经分析可发现,反向间隙由原始的0.112mm 降低为0.02mm,精度提高了82.1%,补偿有很明显效果。

综上所述,反向间隙误差补偿是保证精密设备运行精度的一个重要方法,特别是如本文所述的微焦点X 射线成像系统等对运动轴精度要求较高的仪器。本文通过函数拟合的方式,计算出反向间隙的修正量,最后通过设备的运动控制系统来实现对反向间隙的补偿。在开发运动控制程序时,留出反向间隙相关参数的接口,后期可通过测量的方式确定拟合函数,即可通过软件自动补偿反向间隙误差。这种补偿方式灵活性大,适合在类似设备研发中推广。

4 总结

影响设备反向间隙的因素有很多,对实际生产来说,建立完整的误差模型难度很大。本文提出的通过拟合函数修正反向间隙的方法类似于“黑箱子”,忽略中间变化,只对输入输出数据进行分析。实验结果证明,该补偿方法能有效降低设备反向间隙方面的误差,后续可优化拟合函数,寻求更简单的补偿函数后,可进一步提升该方法的灵活性、适用性。