陈奎,朱晓瑛

(1.苏州高等职业技术学校,江苏苏州,215009;2.泓懿医疗器械(苏州)有限公司,江苏苏州,215000)

0 引言

随着科技的不断发展和智能制造的兴起,数控技术在装备制造业中的应用越来越广泛。数控技术以其高精度、高效率的特点,大幅提升了工业生产的质量和效率。而在数控加工中,数控车床是一种被广泛应用的设备,它通过计算机程序控制机床的运动和加工过程,实现对工件的精确加工。然而,传统的数控车床操作仍然存在一些问题。其中,上下料过程是加工制造过程中不可或缺的一部分,但常常被忽视。传统的上下料工作通常需要操作员进行手动操作,不仅效率低下,而且存在很大的人为误差。此外,长时间地重复性动作对操作员的身体健康也产生一定的影响。

智能制造背景下,数控车床上下料工作站的开发对提升生产效率、降低成本、改善产品质量具有重要意义。基于此,本文通过对数控车床上下料工作站的工作流程进行深入分析,在现有的数控车床上实施智能化改造,引入机器人、电气控制系统及激光测距传感器等硬件设备,实现数控机床的智能化生产功能,在减小劳动强度的同时大幅缩短了生产周期,提高了生产效率和产品质量,为企业带来技术革新和经济效益,推动装备制造业的转型升级。

1 数控车床上下料工作站的功能分析

数控车床上下料工作站是实现数控车床自动化加工的关键环节,其功能需求主要包括自动上下料、物料供应控制、工件定位与夹持、工件质检等方面。本工作站主要由数控车床、工业机器人、清理单元、检测单元等组成,各硬件设备的布局如图1 所示。工作站负责对回转形工件进行车削加工,使用工业机器人进行上下料,使用组态技术进行实时监控,使用PLC 控制技术对各执行机构进行控制,使用多种通信技术与系统中的其他硬件进行通信。

图1 数控车床工作站整体布局图

该数控车床工作站的功能是使用数控车床对回转形工件进行车削加工,加工完毕后对工件进行清理,清理干净后检测工件尺寸,最后将工件放到成品区。具体的工作流程为:系统处于初始状态,按下工作站运行按钮,PLC 给机器人发出启动命令;机器人的气动夹爪运行到原料区,传感器检测到原料盘上有工件后,机械手从原料区抓取待加工的工件到达安全门外安全区,数控车床安全门打开,机械手将工件安装到车床卡盘上并夹紧工件;机器人退出到安全位置后关闭安全门;数控机床接收到机器人上料完成的信号后进行加工,并将工件加工完成的信号反馈给机器人,指导机器人完成下料工作,机械手再将加工好的产品分别搬运至吹气和检测处进行清理和尺寸检测,最后将产品放置到成品区,再进行下一个工件的加工,直至完成原料盘上所有工件的智能化加工,工作站的工作流程如图2 所示。

图2 数控车床工作站工作流程

图3 气动系统控制

图4 CHELIC HDW32 型双机械夹爪

2 数控车床上下料工作站设计与开发

数控车床上下料工作站在现代制造业中扮演着重要的角色,它的设计与开发对于提高生产效率和降低人力成本具有重要意义。一个设计合理、功能完善的工作站可以为数控车床的加工过程提供高效而准确的上下料支持。

首先,在数控车床上下料工作站的设计与开发中,安全性是首要考虑的因素之一。工作站应当符合相关安全标准,并配备必要的安全装置,以保护操作人员的人身安全。例如,工作站应配置防护门、传感器和紧急停机开关等,以及各种安全警示标志,确保人员在使用过程中遵循正确的操作流程。其次,工作站的设计应考虑提高生产效率。通过充分利用自动化技术,工作站可以实现自动上下料、清洗和检测等功能,减少人工操作的繁琐和时间成本。此外,工作站还可以通过集成智能化系统,对生产过程进行实时监控和数据分析,实现生产数据的追踪和可视化管理,进一步优化生产计划。

■2.1 数控车床的改造

本工作站使用现有的广州鑫泰CKG6140数控车床,该数控车床为智能制造系统的车削设备,系统为FANUC 0i Mate TD,车床配备了车削工件所用的刀具及附件,除具备标准功能外,还需将数控车床的手动防护门改造为气动自动门,并在操作面板上设置快捷按钮,通过编写FANUC PMC 程序实现自动门的开、关控制,为配合工业机器人末端夹具的自动放料、取料,将数控车床的普通三爪卡盘改造为气动软爪卡盘,根据PLC 信号控制卡爪的松开与夹紧。

改造后的机床还需配置带进气节流阀的双作用活塞式气缸、带消声器的电磁换向阀、气动三联件、气管等配件,形成气动卡盘和自动防护门。三爪气动卡盘型号为KS160-3,配置对应的气动附件、支撑结构件、工件垫高结构件、压紧件及软爪。

■2.2 机器人系统的改造

数控车床上下料工作站的开发关键在于引入机器人系统,通过与数控系统的无缝集成,机器人可以准确地识别并抓取工件,实现自动化的物料搬运和工件装夹。本工作站选用现有的ABB IRB 1410 六轴工业机器人,该机器人配置有工具快换单元(包含码垛夹爪、单嘴吸盘、涂胶尖点、CHELIC HDW32 型双机械夹爪等)。该套机器人系统除满足数控车床上下料功能外,还具备码垛、涂胶、PCB 板装配等基本功能,能够适应不同行业的生产需求。

■2.3 电气系统的改造

电气系统的开发为工作站的自动化和智能化提供了支持,实现了高效、准确的物料搬运和工件加工。电气系统主要包含传感器、空气开关、电源开关、PLC 及触摸屏等模块。为保证操作人员及设备的安全,在整套设备的外围安装隔离光栅。

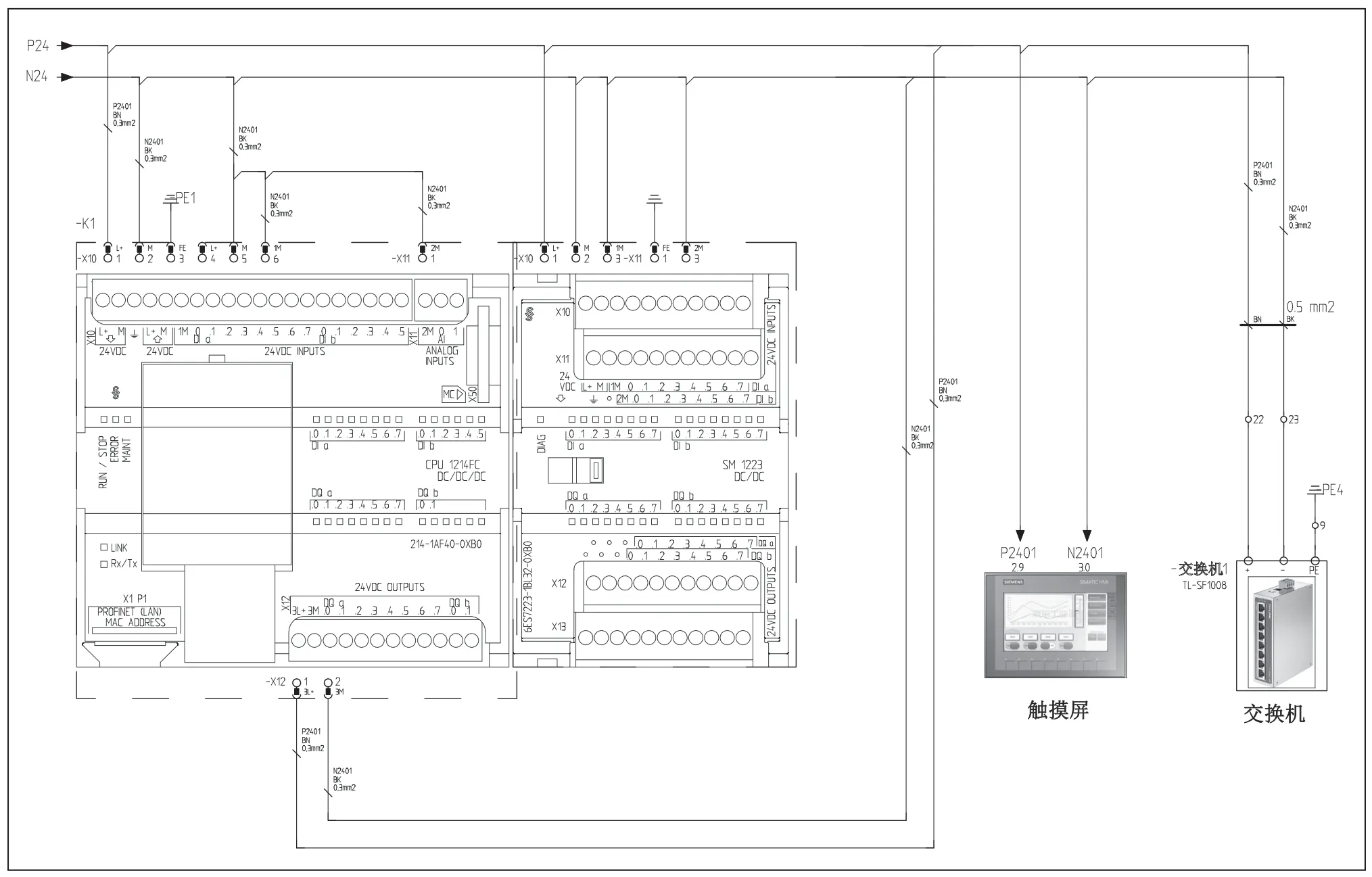

本工作站选用了西门子CPU1214 DC/DC/DC PLC 控制器、拓展SM1223 DI16×24 VDC,DQ16×24 VDC 数字量输入/输出模块,该PLC 控制器提供了多个模拟输入输出通道和数字输入输出通道,还支持以太网、RS485 和Profibus 等通信模式,实现与上位机或其他设备的数据交换和远程控制。电气系统中的触摸屏选用7 寸的威纶通,用于进行人机交互,使操作员方便地控制和监视工作站的运行状态。

清理单元包含吹气支撑台、吹气吹嘴,主要功能是清理数控车床加工后遗留在工件上的切屑;检测单元使用LOD2系列的激光测距传感器,用于测量车床加工后的工件尺寸。

2.3.1 数控车床工工作站的I/O 配置

根据工作站的工作流程梳理西门子S7-1200 PLC 的控制要求:(1)通过与ABB 机器人上DSQC652 I/O 信号板通信,指导机器人完成上下料动作;(2)与数控车床进行通信;(3)控制清理单元进行工件的清理、控制检测单元进行工件尺寸的检测。其中PLC 控制器与数控车床、机器人及清理单元之间的通信主要是I/O 通信,表1 为数控车床工作站的I/O 分配方案。

表1 控制系统PLC的I/O分配表

2.3.2 数控车床工工作站的硬件连接

根据数控车床工作站的功能及表1 中系统的I/O 配置方案,设计基于西门子S7-1200 PLC控制系统的硬件接线图(图5)和输入/输出接线图(图6)。

图5 数控车床工作站硬件接线

图6 PLC 输入/输出模块硬件接线

2.3.3 人机交互界面及PLC 程序设计

数控车床上下料工作站设计与开发还涉及人机交互界面及PLC 程序设计,在人机交互界面的设计中,界面应该简洁直观,通过合理的布局和图形化的显示,操作人员能够方便地控制和监控工作站的运行状态。同时提供适当的报警和提示功能,以提醒操作人员注意安全事项和异常情况。

触摸屏中除制作简单的操作界面外,还增加了监控、手动操作、I/O 查询和报警显示等界面,如图7 所示。

图7 触摸屏操作界面

3 数控车床工作站的联动调试

本设计方案中工作站要实现的功能包括:机械手检测原料盘上有工件后进行抓取,机械手将工件搬运至安全位置后、数控车床安全门打开;机械手将工件装夹到气动卡盘上、机械手退到安全位置;机床安全门关闭并开始车削工件;机械手接收到加工完成信号后将加工好的工件取下移至清理工位进行清洗;机械手将清洗后的工件搬运至检测工位进行尺寸检测,最后将成品放到仓储位置。

此设备的性能测试内容包括:(1)检查气动装置、夹具等零部件是否安装正确、灵活运转,并进行必要的调整和修正;(2)核对PLC 程序是否正确加载,检查传感器、开关、继电器等电气元件是否连接正确。根据设备的实际情况,逐步调试各个动作模块,如上料、下料、夹取工件、清洗工件等。(3)根据设备的操作流程,设置上下料的启停条件、动作顺序和等待时间等参数。通过触摸屏或其他控制界面操作,观察并记录系统的联动效果,如上料+加工+下料+清洗+检测的完整过程。根据联动调试中观察到的问题和现场实际情况,进行参数优化。调整上下料的速度、位置精度、延时时间等参数,以达到更好的工作效果和生产效率。(4)在进行联动调试时,还应确保设备的安全性。遵循相关的操作规程和安全操作要求,如安全门、急停按钮、防护装置等应正常工作,确保操作人员和设备的安全。

根据数控车床上下料工作站的工作流程,编写ABB IRB 1410 六轴工业机器人的运行程序,以下为工作站中机器人运行的程序:

4 结语

随着“中国制造2025”战略的提出,我国装备制造特别是高端装备制造业迎来了发展的新机遇,促进了传统制造类企业向智能制造转型升级。本文针对目前加工制造业的技术装备现状对传统的数控机床进行了智能化改造,采用I/O通信、RS422 串行通信及以太网通信方式将S7-1200 PLC控制器、数控车床、工业机器人、清理单元、检测单元、触摸屏以及上位机等硬件连接起来进行信号传输,控制数控车床工作站各单元协同动作,不仅实现了数控机床应有的切削加工要求,而且还能完成简单的上下料等任务,大大降低了劳动强度,提高了工作效率,推动了传统装备制造业的转型升级。