赵平,黄洪钟,李刚,张小强,李彦锋

太阳翼驱动机构谐波齿轮减速器动态可靠性优化设计

赵平1,黄洪钟2*,李刚2,张小强2,李彦锋2

(1.成都高新技术创业服务中心,四川 成都 610041;2.电子科技大学 机械与电气工程学院,四川 成都 611731)

谐波齿轮减速器广泛应用于太阳翼驱动机构,具有较强的承载能力,也易于实现轻量化设计,同时具有诸如回差低、减速比范围大等优点。受诸多不确定因素如磨损和载荷等的影响,谐波齿轮减速器的强度随着服役过程的推进而逐步退化。将强度退化引入谐波齿轮减速器静态可靠性优化设计模型中,运用Gamma过程对柔轮疲劳强度退化进行表征,以此建立考虑强度退化的可靠性优化设计模型,并应用MATLAB对所建优化模型进行求解。结果表明:考虑强度退化的优化设计结果比静态的优化设计结果更加保守。考虑强度退化时,谐波齿轮减速器在初始设计阶段就必须使可靠度高于最低要求值,因此此种情况下得到的谐波齿轮减速器通常更加安全可靠。

太阳翼驱动机构;谐波齿轮减速器;可靠性;强度退化;Gamma过程

为使谐波齿轮减速器在达到规定可靠度的同时满足结构尺寸最优、质量最轻、成本最低等要求,需对其进行可靠性优化设计。Kayabasi和Erzincanli[1]对柔轮的破坏过程进行了有限元仿真分析,并据此对其齿形进行优化。Maniwa和Obara[2]对谐波齿轮三大件,即波发生器本身、波发生器与柔轮及柔轮与钢轮之间的润滑情况进行试验,结果表明固体润滑脂在真空环境中的挥发速度比常规环境的快,因此在真空环境下三大件间的摩擦更为严重。Jeon和Oh[3]、Ostapski和Mukha[4]、Kikuchi等[5]分别对柔轮光滑壳体空载、受载时的应力进行分析和计算,并推导了强度校核公式。赵磊[6]从结构动力学方面对谐波齿轮进行了建模研究。万庆祝等[7]、万筱剑等[8]分别对谐波齿轮减速器的传动误差进行了分析。罗中华等[9]对二级斜齿轮减速器进行了优化设计。刘江[10]对谐波齿轮减速器进行了可靠性优化设计并研究了其传动精度。杨健等[11]基于ABAQUS分析了谐波齿轮减速器装配及运转过程中柔轮的力学响应。马天政等[12]基于应力-强度干涉模型,采用一次二阶矩法对谐波齿轮减速器进行了可靠性优化设计。杜丽等[13]考虑认知不确定性,对谐波齿轮减速器进行了可靠性分析。郭惠听[14]考虑谐波齿轮可靠性优化设计模型中的模糊变量,对蚁群算法进行了改进以计算所提出的模型。董惠敏和刘书海[15]对谐波齿轮传动进行多目标模糊优化建模,基于模糊集合理论提出将其转化为常规单目标优化。翁立军等[16]建立了一套实验装置,以模拟谐波齿轮减速器的运行环境,并对不同固体润滑薄膜下的工作表面磨损情况进行分析,从而选出更适用于谐波齿轮减速器润滑的固体润滑薄膜。

虽已有众多学者对谐波齿轮减速器做了大量研究,但对谐波齿轮减速器进行可靠性优化设计时考虑强度退化的研究工作尚未见报道。

1 谐波齿轮减速器强度退化分析

受诸多不确定因素如磨损和载荷等的影响,谐波齿轮减速器的强度随着服役过程的推进而逐步退化。传统的优化设计方法缺乏对强度退化的考虑,为使谐波齿轮减速器可靠性评估结果更为准确,使其满足设计寿命,有必要对谐波齿轮减速器进行考虑强度退化的动态可靠性优化设计。

结构强度随时间退化具有以下特征:

(1)随机性。强度退化是与时间相关的函数。对某一给定的结构而言,在任一确定时刻,强度退化的数值存在分散性,即强度退化具有随机性。这种特征表明,强度退化是随时间变化的随机过程。

(2)单调性。随着时间的推移,结构抵抗应力作用的能力只可能逐渐降低,而不可能提高,即强度退化只能沿一个方向变化。因此,必须采用具有非负增量的随机过程来描述强度退化过程。

由于强度退化具有以上两个特征,常用随机过程如布朗运动、维纳过程等均不适用于描述谐波齿轮减速器的强度退化过程。

文献[17]对大量结构强度退化数据进行拟合分析,分析结果表明,对于强度退化缓慢的结构可用Gamma过程进行描述。因此,本文采用Gamma过程来描述谐波齿轮减速器强度退化过程,并进行可靠性优化设计。

一般而言,Gamma过程是一个独立非负的增量过程,且增量服从尺度参数相同的Gamma分布。

假设为随机变量,其概率密度函数为:

式中:为形状参数,>0;为尺度参数,>0;()为Gamma函数;I()为示性函数(A为任意一个集合);为自然底数。

则称随机变量服从形状参数为、尺度参数为的Gamma分布。

Gamma过程具有以下基本性质:

(1)(0)=0;

(2)当>≥0时,()在非相交区间内的增量(()-())相互独立;

(3)当>≥0时,增量(()-())服从形状参数为(()-())、尺度参数为的Gamma分布(()-(),)。

2 考虑强度退化的谐波齿轮减速器可靠性优化设计模型

卫星从地面飞入太空的整个过程需耗费大量燃料,成本较高。因此,在保证谐波齿轮减速器满足规定可靠度要求的同时减少卫星的重量,对于控制卫星发射成本有重要作用。本文首先根据实际情况,结合大量文献调研,建立谐波齿轮减速器的静态可靠性优化设计模型,并在此基础上建立考虑强度退化的动态可靠性优化设计模型。在其它条件不变的情况下,卫星的重量最小等价于谐波齿轮减速器的体积最小,因此本文将体积视为谐波齿轮减速器可靠性优化设计模型的目标函数。

本设计中涉及的设计变量有:柔轮模数;柔轮筒长,mm;齿圈壁厚,mm;齿宽,mm。即:

式中:为设计变量向量;1、2、3、4分别对应柔轮模数、柔轮筒长、齿圈壁厚和齿宽。

根据文献[18]可得柔轮的体积表达式为:

式中:d为柔轮内径;h为齿顶高系数;c为顶隙系数;1为光滑圆筒壁厚且1=0.816;c为顶隙系数;d为柔轮未变形时的中性圆直径,d=mz1;m为当量模数,m=[1-(2h+c)+21-];1为柔轮齿数;1为柔轮变位系数,1=0.0221;为柔轮壁厚系数,=/。

因此,谐波齿轮减速器的体积可表示为:

本文中,用和分别表示随机变量向量和区间变量向量,且:

式中:C为正应力系数;C为剪应力有效应力集中系数;-1和-1分别为柔轮材料的弯曲和剪切疲劳极限,MPa;σ为柔轮的许用弯曲强度,MPa;p为许用比压,MPa;0为柔轮额定输出力矩,N·m;K为考虑畸变的影响而进行的修正系数;r为轴向应力对柔轮应力造成的影响系数;Δ0为刀具分度圆齿厚改变系数,Δ0=20tan0,0为刀具变位系数,0为齿形角;Δ1为柔轮分度圆改变系数,Δ1=1tan20;Δ2为钢轮分度圆改变系数,Δ2=(2-0)(inv0-invα2),2为钢轮齿数,0为插齿刀齿数,α2为切齿啮合角,°;K为动载系数;K为考虑剪应力分布不均匀而进行修正的系数;K和K分别为柔轮受到的正应力和剪应力的应力集中系数;1为柔轮实际受到的扭矩,N·m;为载荷系数;为啮合齿数的百分比;K为工作齿数系数;K为工作轮齿间的载荷分布不均匀系数。

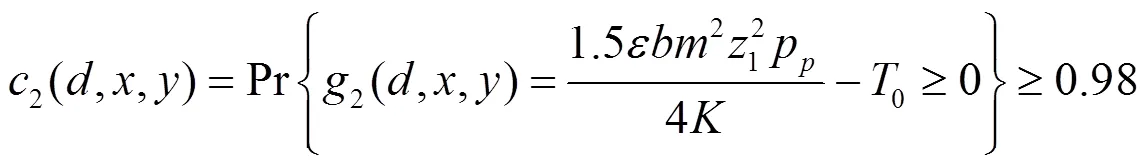

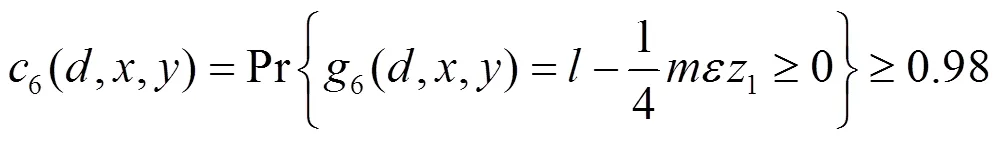

约束条件(也称约束函数)是与设计变量相关的函数,是优化设计过程中已知的各设计变量满足的前提条件。对于谐波齿轮减速器,可靠性优化设计的约束条件如表1所示。

表1 可靠性优化设计的约束条件

式中:0为最大径向变形量;为材料的弹性模量;r为柔轮中性圆半径;z为当量齿数,z=1/4;为材料的泊松比;h为最大啮入深度;d1和d2分别为柔轮渐开线起始圆和刚轮渐开线终止圆半径;a为切齿中心距;r0和r0分别为刀具顶圆和基圆半径;r2为刚轮基圆半径;d1为柔轮齿顶圆直径。

结合式(6)~式(18),可得到可靠性优化设计数学模型如式(19)所示。

式(19)没有考虑谐波齿轮减速器在服役过程中的强度退化,为静态优化模型。谐波齿轮减速器在服役过程中受磨损和载荷冲击等的影响,强度会逐渐降低,为使可靠性优化设计模型更符合实际,在式(19)中引入强度退化,则可得考虑强度退化的动态可靠性优化设计模型,如式(20)所示。

式中:()为谐波齿轮减速器的强度退化量;()为服役年后的可靠度。

3 谐波齿轮减速器可靠性优化设计模型求解与对比分析

对谐波齿轮减速器进行考虑强度退化的可靠性优化设计时,假设Gamma退化量为0.02×108MPa/年,且需满足5年内的可靠度(表2)不低于0.92,即可靠度(5)=0.92。由表2拟合可得谐波齿轮减速器5年内的可靠性曲线如图1所示,可知谐波齿轮减速器的可靠度随服役时间的推进而逐渐降低,在使用第5年其可靠度可降低到0.92,达到可靠度最低要求。

表2 谐波齿轮减速器各年度对应的可靠度(动态模型)

利用MATLAB内置函数fmincon求解所建立的谐波齿轮减速器可靠性优化设计模型,即式(19)、式(20),并将结果列于表3中。可知,相较于静态优化设计,考虑强度退化的动态优化设计结果更加保守,原因是要保证谐波齿轮减速器在服役第5年可靠度不低于0.92,就必须在初始设计阶段增大相关设计变量的取值,以提高初始可靠度。在本例中,考虑强度退化时要保证5年内其强度可靠度不小于0.92,初始可靠度至少应为0.98;若采用不考虑强度退化的静态设计,则初始可靠度为0.92。

图1 可靠性曲线

表3 谐波齿轮减速器可靠性优化设计结果

4 结论

本文将强度退化引入谐波齿轮减速器静态可靠性优化设计模型中,运用Gamma过程对柔轮疲劳强度退化进行表征,以此建立考虑强度退化的动态可靠性优化设计模型,并对所建模型进行了求解。根据分析结果可知,相较于静态优化设计,考虑强度退化的动态优化设计结果更加保守,这与实际情况相符,也表明考虑了强度退化而设计的谐波齿轮减速器更为安全。此外,还对谐波齿轮减速器5年内各年度的可靠度进行了计算,获得了可靠性曲线。

[1]KAYABASI O,ERZINCANLI F. Shape optimization of tooth profile of a flexspline for a harmonic drive by finite element modeling[J]. Materials and Design,2007,28(2):441-447.

[2]MANIWA K,OBARA S. Lubrication mechanism between wave generator and flexspline in strain wave gearing under invacuum and inair environments measurement of contact electric resistance between mechanical elements[J]. Journal of Japanese Society of Tribologists,2007,52(1):40-50.

[3]JEON H S,OH S H. Study on stress and vibration analysis of a steel and hybrid flexspline for harmonic drive[J]. Composite Structures,1999,47(1):827-833.

[4]OSTAPSKI W,MUKHA I. Stress state analysis of harmonic drive elements by FEM[J]. Bulletin of the Polish Academy of Sciences,2007,55(1):115-123.

[5]KIKUCHI M,NITTA R,KIYOSAWA Y,et al. Stress analysis of cup type strain wave gearing[J]. Key Engineering Materials,2003,243(24):129-134.

[6]赵磊. 谐波齿轮结构动力学建模研究[D]. 长沙:国防科学技术大学,2012.

[7]万庆祝,陆志刚,王科,等. 精密谐波齿轮减速器传动误差分析[J]. 仪表技术与传感器,2013(5):51-54.

[8]万筱剑,孔翔,饶建红. 谐波齿轮减速器传动误差测试系统的研究[J]. 组合机床与自动化加工技术,2011(5):86-88.

[9]罗中华,杨俊超,申颖,等. 二级斜齿轮减速器的优化设计[J]. 机械,2017,44(11):27-30.

[10]刘江. 谐波齿轮减速器可靠性优化设计及传动精度分析[D]. 成都:电子科技大学,2012.

[11]杨健,田洪宇,陈立杰,等. 基于ABAQUS的谐波减速器装配及运转过程中柔轮的力学响应分析[J]. 科技创新导报,2017(15):92-94.

[12]马天政,秦代成,张义民. 基于遗传算法的谐波齿轮可靠性优化设计[J]. 工程设计学报,2011,18(4):246-250.

[13]杜丽,肖宁聪,黄洪钟,等. 认知不确定性的谐波齿轮减速器可靠性分析研究[J]. 电子科技大学学报,2011,40(3):470-475.

[14]郭惠昕. 基于蚂蚁算法的谐波齿轮传动模糊优化设计[J]. 机械传动,2006,30(2):28-36.

[15]董惠敏,刘书海. 谐波齿轮传动多目标模糊优化设计的研究[J]. 机械传动,2003,27(2):23-32.

[16]翁立军,汪晓萍,李陇旭,等. 谐波齿轮传动减速器的固体润滑失效机理[J]. 摩擦学学报,1997,17(2):178-181.

[17] VAN NOORTWIJK J M,VAN DER WEIDE J A M,KALLEN M J,et al. Pandey. Gamma processes and peaks-over-threshold distributions for time-dependent reliability[J]. Reliability Engineering & System Safety,2007,92(12):1651-1658.

[18]李志刚. 谐波齿轮传动短杯柔轮的有限元分析及结构优化设计研究[D]. 哈尔滨:哈尔滨工业大学,2008:35-48.

Dynamic Reliability Optimal Design of Harmonic Gear Reducers in Solar Array Drive Assembly

ZHAO Ping1,HUANG Hongzhong2,LI Gang2,ZHANG Xiaoqiang2,LI Yanfeng2

(1.Chengdu Hi-Tech Entrepreneurship Service Center, Chengdu 610041, China;2.School of Mechanical and Electrical Engineering, University of Electronic Science and Technology of China, Chengdu 611731, China)

Harmonic gear reducers are widely used in solar array drive assembly (SADA) for advantages of high bearing capacity, light weight, low backlash, and large reduction ratio. Due to the effects of wear, and impact load, strength degradation exists inevitably in the service of harmonic gear reducers. Gamma process was used to represent the fatigue strength degradation of the flexspline and a reliability optimal design model of harmonic gear reducers considering strength degradation was set up, and then the model was solved with MATLAB and corresponding results were gained as well. The optimal design results considering the strength degradation are more conservative than the static ones. When considering the strength degradation, the reliability of harmonic gear reducers must be greater than the minimum required value at the initial design stage. Therefore, the harmonic gear reducers designed considering the strength degradation are usually more safe and reliable.

solar array drive assembly;harmonic gear reducer;reliability;strength degradation;Gamma process

TH122

A

10.3969/j.issn.1006-0316.2018.07.002

1006-0316 (2018) 07-0007-06

2018-03-12

中央高校基本科研业务费专项资金(ZYGX2014Z010);机械传动国家重点实验室开放基金(SKLMT-KFKT-201601)

赵平(1966-),男,四川阆中人,硕士,主要研究方向为机电一体化、自动化控制、系统集成、计算机软件、可靠性设计。

黄洪钟(1963-),男,重庆人,博士,教授,主要研究方向为可靠性、疲劳寿命预测、设计优化等。