闫剑,张勇,刘雪垠,费宇

推杆活齿减速器虚拟样机试制

闫剑,张勇,刘雪垠,费宇

(1.四川省机械研究设计院,四川 成都 610063;2.中国航天科技集团 烽火机械厂,四川 成都 611130)

关节减速器是机器人最关键的核心零部件之一,其中RV减速器具有精度高、回差小及传动比大等优点,然而由于基本结构造成的缺陷限制了其性能和生产制造。针对以上问题进行创新性研究,设计了一款用于机器人关节的新型减速器,采用推杆活齿传动与行星齿轮传动相结合的结构,重点对其结构原理进行了研究分析,对理论模型进行了分析计算,对重要参数进行了设计验证,最后采用CAD软件建立零部件三维模型,完成推杆活齿减速器虚拟样机装配、试制,并进行静态干涉检查。

机器人;关节减速器;推杆活齿

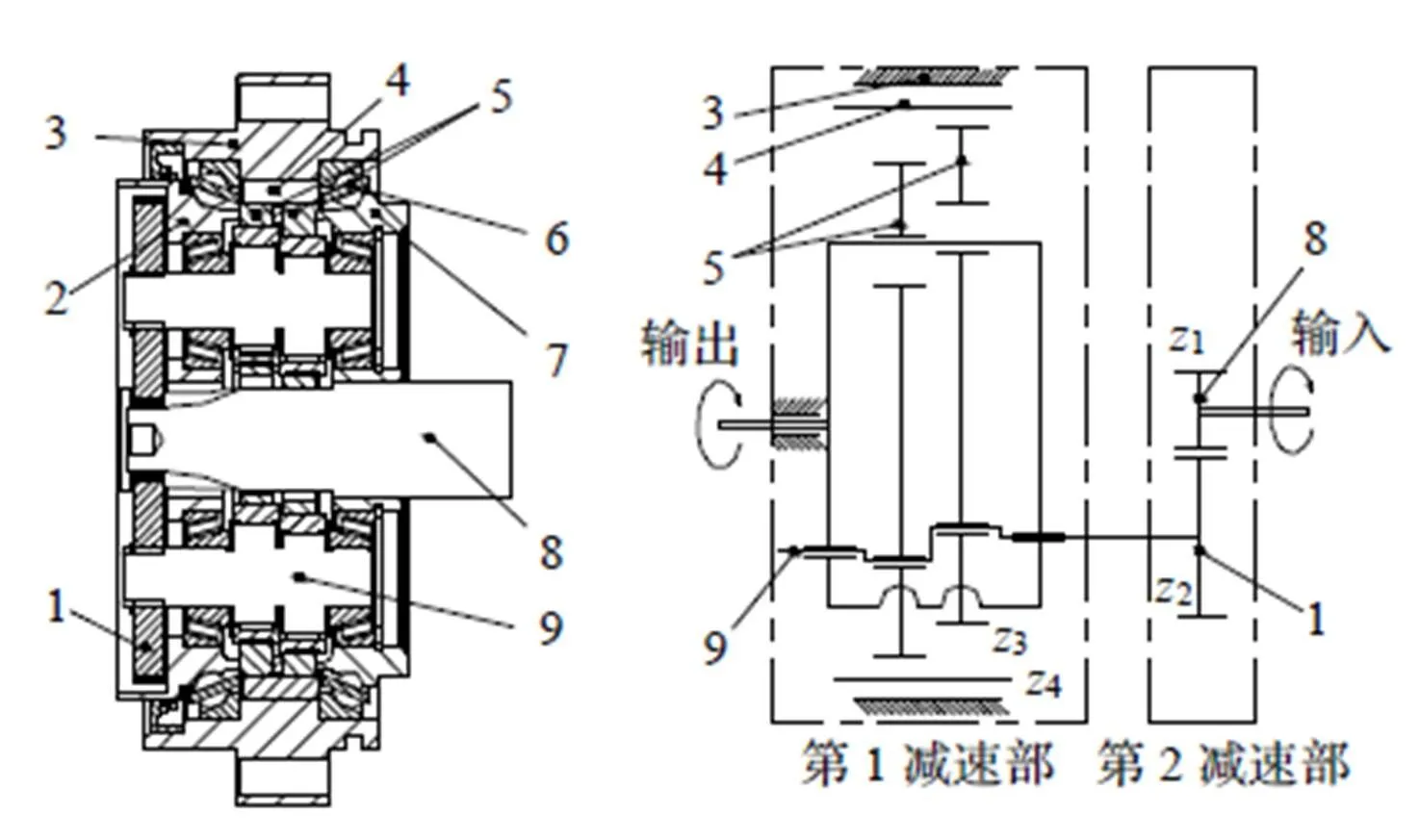

我国大力推进智能装备产业发展,机器人的研发、制造及应用成为衡量一个国家科技创新和高端制造业水平的重要标志[1]。我国未来对工业机器人的需求持续增加、市场空间巨大。超精密减速器是工业机器人的核心零部件,目前用在机器人关节上的减速器主要有谐波减速器和RV(Rotate Vector)减速器两大类,RV减速器因扭转刚度大、传动比大、运动精度高、回差小、传动效率高等优点,使用最为广泛。然而RV减速器的基本结构(图1)存在较大缺陷,限制了其性能和生产制造。

首先,RV减速器曲柄轴两端的支撑轴承既作为输入机构、又作为输出机构,承受极大载荷,很大程度限制了减速器的寿命和承载能力,为保证预期工作寿命,设计上采用了过定位结构,对零部件加工要求极高;其次,为达到回差小和载荷分布均匀的效果,2~3个曲柄轴必须严格同步,在制造过程中对精度要求苛刻,提高了产品成本。RV减速器加工制造难度大,其加工设备和加工工艺严重制约了机器人减速器的规模化生产[2]。

1.行星轮2.输出法兰3.针齿壳4.针齿5.RV齿轮6.主轴承7.支撑法兰8.输入轴9.曲柄轴

1 推杆活齿机器人关节减速器

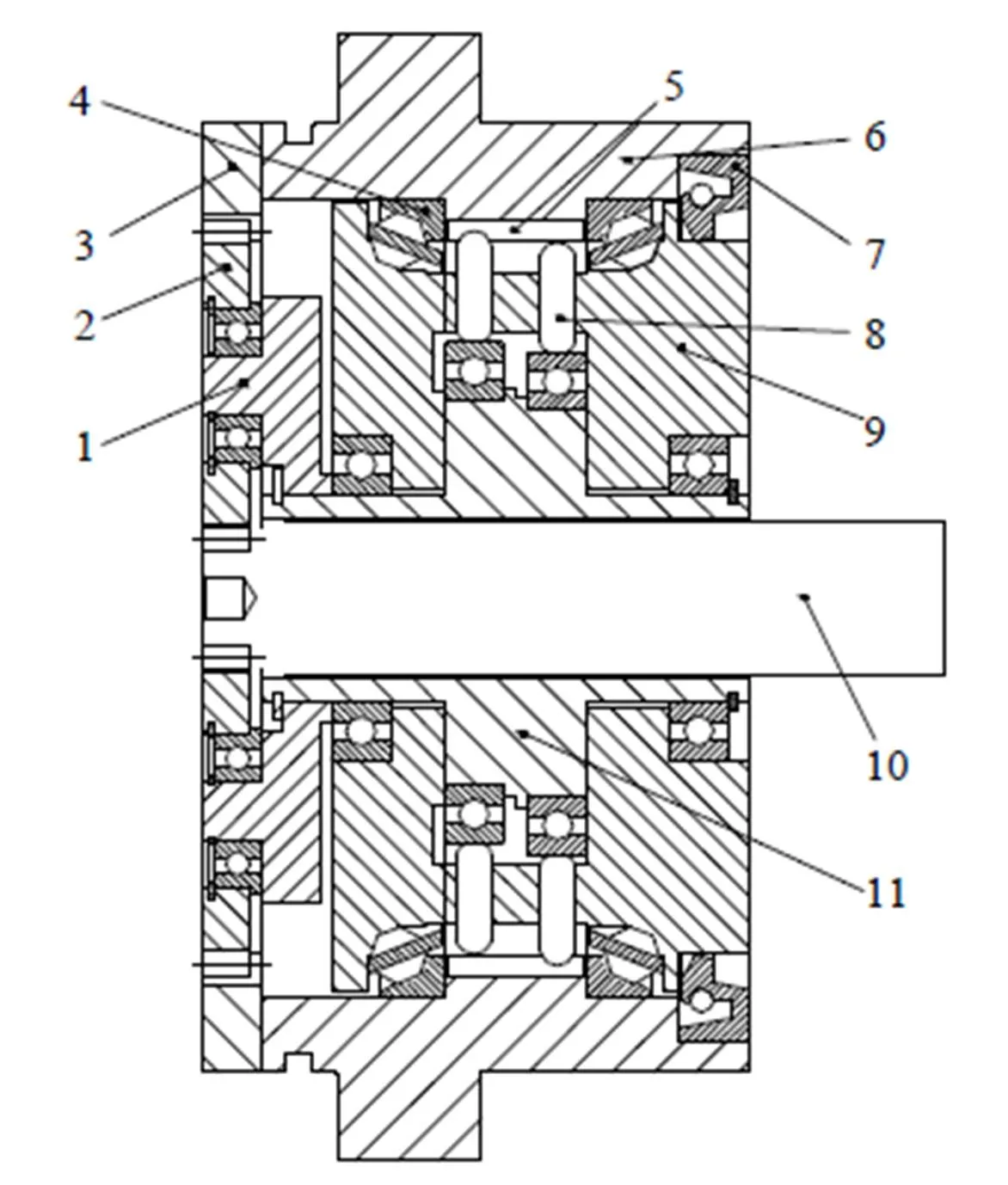

针对RV减速器结构上存在的缺陷,自主研发了一款新型的推杆活齿减速器,结构如图2所示,用于机器人的轴、肩关节,既具备RV传动现有的优点,又对整体结构进行了创新研究,具有传动比大、传动效率高、定位精度高、耐冲击力强、工艺简单以及成本低廉等特点。

1.1 减速器结构及原理

该推杆活齿减速器基本结构是由一级行星齿轮传动和一级推杆活齿传动串联而成。当针齿壳固定时,输入轴与装于行星架上的行星轮相啮合,同时行星轮又与内齿圈相啮合,内齿圈通过螺栓与针齿壳固定,构成第一级行星齿轮传动,为平衡载荷,两个行星轮相差180°布置。输入轴驱动两个行星轮自转,并沿内齿圈公转,带动行星架转动。行星架与激波器相固连,激波器为结构上相差180°的中空曲轴,激波器驱动两排沿活齿架可做径向运动的推杆活齿,推杆活齿与针齿相啮合而形成第二级推杆活齿传动,最后经由输出轴即活齿架输出,达到减速目的。同理,若活齿架固定,也可由针齿壳输出。为了提高承载能力并使内部受力平衡,两排推杆活齿在活齿架上相错180°布置。

1.行星架2.行星轮3.内齿圈4.主轴承5.针齿6.针齿壳7.骨架油封8.推杆活齿9.活齿架10.输入轴11.激波器

1.2 减速器模型理论分析计算

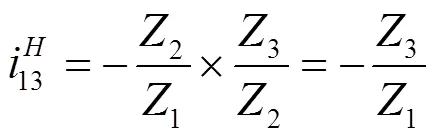

(1)传动比计算

传动比计算是减速器设计的基础。整个推杆活齿减速器分为两级传动。

第一传动为简单的直齿传动,传动比为:

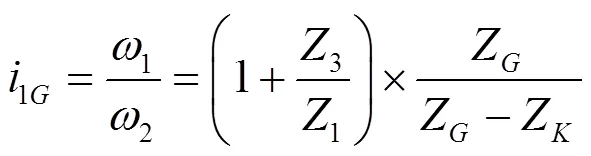

第二级传动为推杆活齿传动,中心轮即针齿壳固定,传动比为:

因此,推杆活齿减速器总的传动比为:

式中:1为输入轴齿数;2为行星轮齿数;3为内齿圈齿数;ω为激波器转速,r/min;ω为活齿架转速,r/min;Z为推杆齿数;Z为针齿壳针齿数;1为输入轴转速,r/min;2为活齿架转速,r/min。

(2)推杆活齿受力分析计算

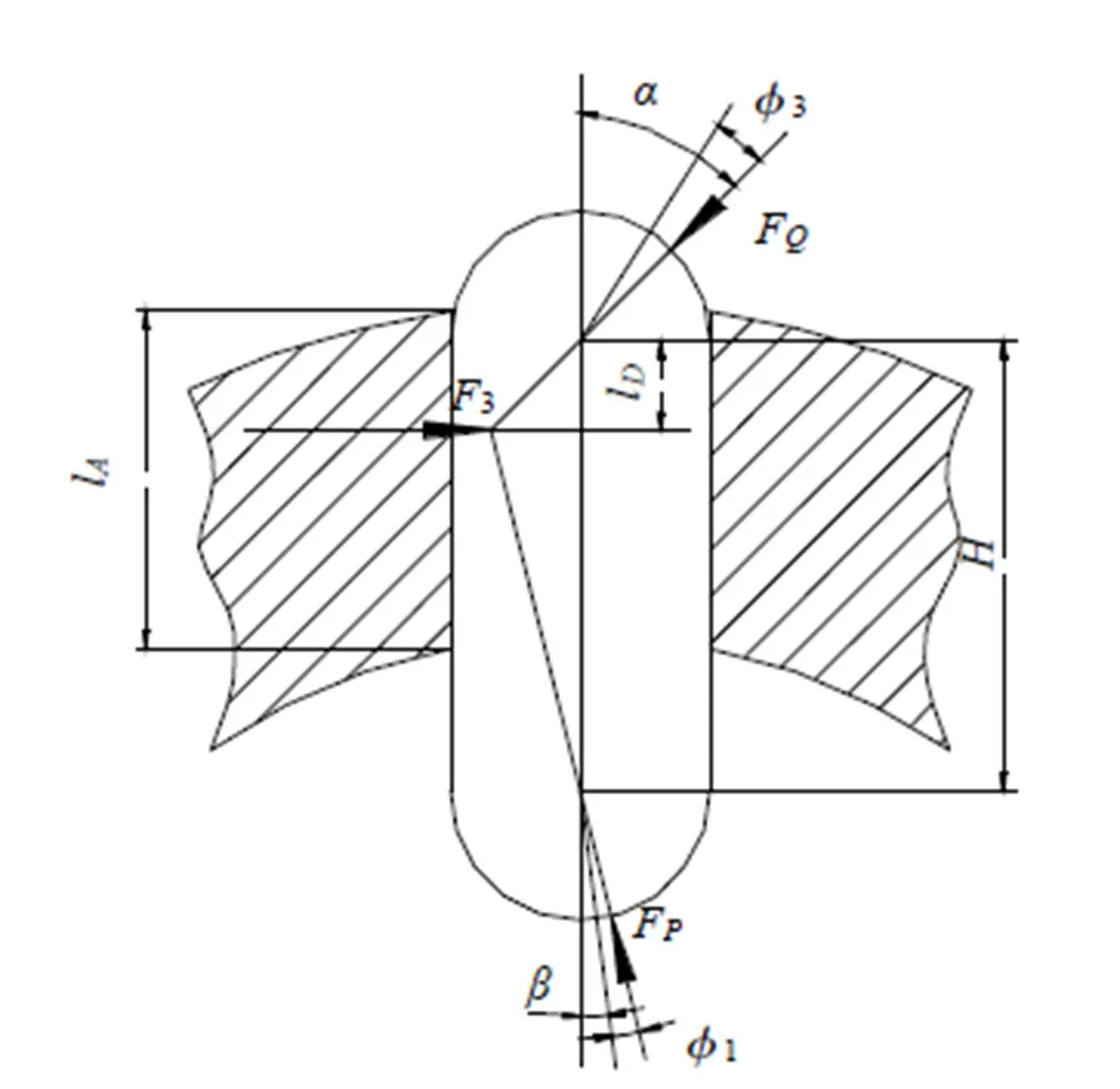

推杆活齿、活齿架径向导槽移动副是活齿传动啮合副的核心部分,推杆活齿移动副单面接触比双面接触传动效率更高,当推杆活齿所受外力的合力作用线通过移动副接触表面时,移动副呈单面接触,如图3所示。

图3 移动副单面受力情况图

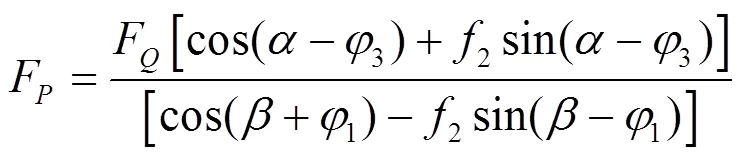

以推杆活齿为平衡体进行力分析,可列出力平衡方程:

式中:F为激波器给推杆活齿的力,N;F为针齿给推杆活齿的力,N;3为活齿架给推杆活齿的力,N;、分别为驱动力F、载荷F的工作角,N;1、2、3分别为运动副的摩擦角,°,如tan2=2。

由式(4)、式(5)计算可得出:

(3)活齿传动啮合性能计算

传动特性主要取决于其啮合性能,具体由传动连续性及重合度等参数体现,活齿传动由一组包含两个高副和一个低副的啮合副并联而成,整个啮合过程中,一个啮合副从开始啮合到啮合结束,推杆推动从动轴转过一个较小角度,其中任意一个失效,传动就会中断。

①连续传动条件

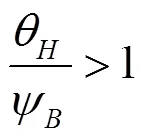

单靠一个啮合副不能实现两轴之间连续的运动转换,为保证啮合连续性,必须在前一个啮合结束之前后一个啮合已经开始,即多个啮合副顺序接替动作,使每一瞬时至少有一个活齿处于啮合状态。活齿传动的连续传动条件为:

式中:θ为激波器工作区域角,即升程曲线所对圆心角,°;Ψ为相邻推杆活齿所对圆心角,由活齿传动的实际齿数决定,°。

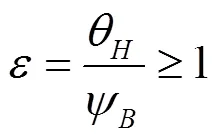

②重合度

重合度表示同时参加啮合的齿对数,是反映传动平稳性和承载能力的传动性能指标,值越大则传动越平稳、单个齿对受力越小、承载能力越高,对于受力分析和强度分析至关重要;根据连续传动条件,活齿传动重合度为:

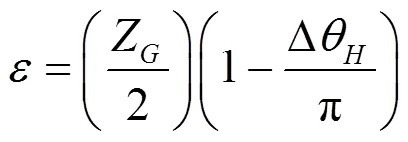

对于单波激波器,根据式(8)可整理得出重合度通用方程式为:

式中:Z为推杆活齿实际齿数;Δθ为激波器工作区域角减小量[3],°。

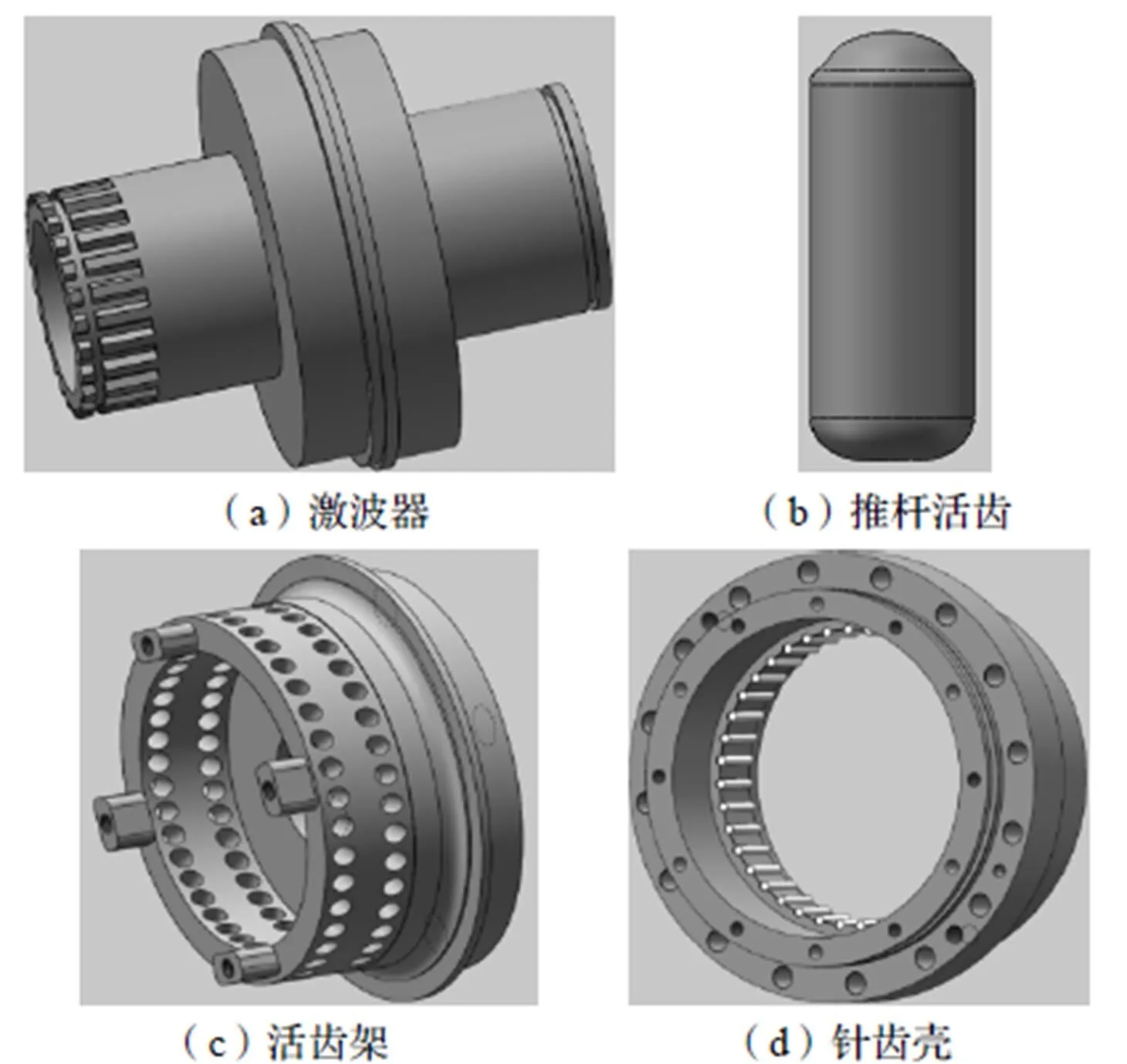

1.3 推杆活齿减速器基本技术参数

初步设计减速器的技术参数如表1所示。

表1 推杆活齿减速器技术参数

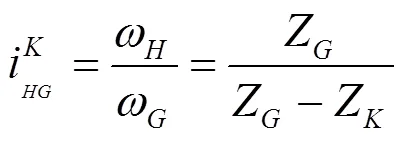

2 减速器虚拟样机模型建立

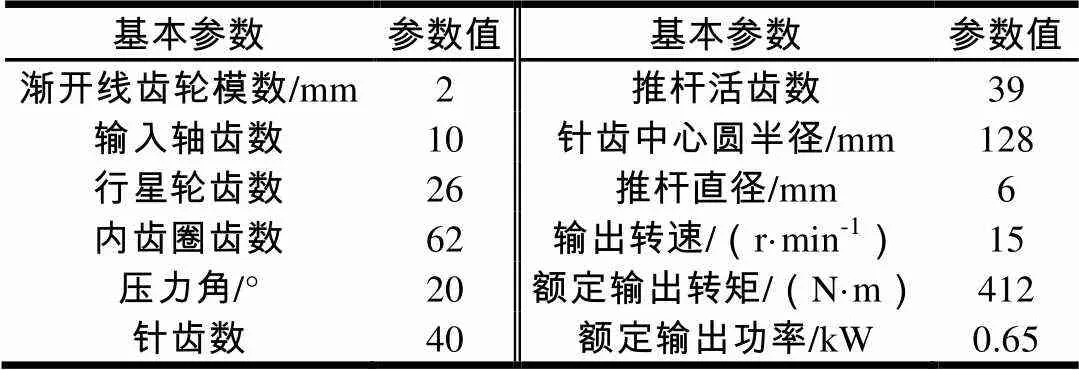

推杆活齿机器人关节减速器的主要零部件有激波器、推杆活齿、活齿架、针齿壳及渐开线直齿轮等。如图4(a)所示,激波器采用单相结构,偏心位置相差180°布置,其中一边轴端均布花键,与活齿架上花键相啮合,激波器偏心距大小对传动机构的内部尺寸及整机性能要求影响较大;如图4(b)所示,推杆活齿作为关键受力零部件,直接推动活齿架输出运动和动力,推杆顶端采用共轭齿廓曲线,以利于平稳传动,保证同时参加啮合的齿数;如图4(c)、(d)所示,活齿架与针齿壳采用一齿差结构,即针齿数比推杆齿数多1。

图4 关键零部件实体模型图

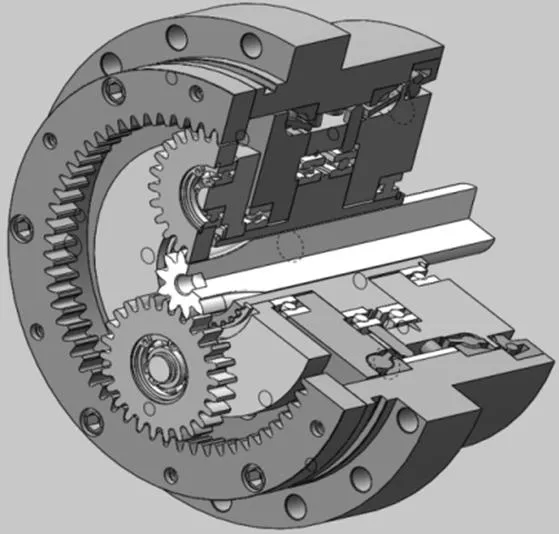

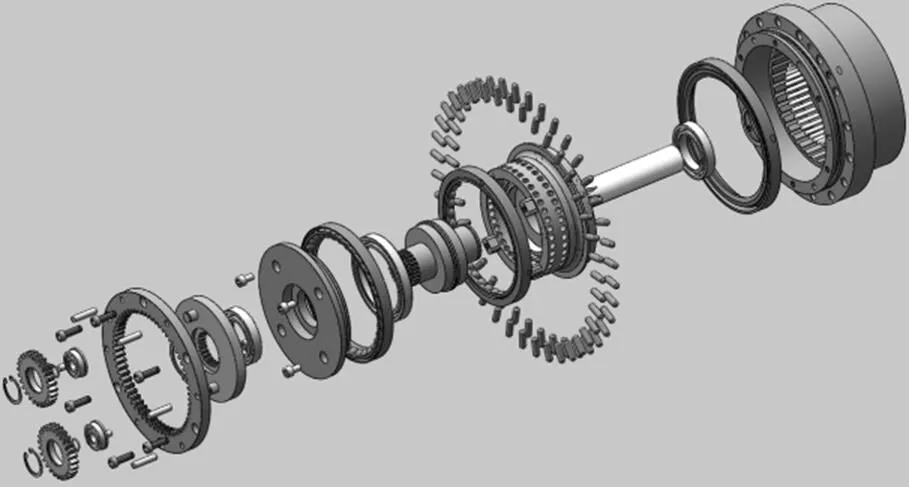

基于SolidWorks建立各零部件的实体模型,定义各零部件之间的装配关系,完成推杆活齿机器人关节减速器虚拟样机的整机装配,如图5所示,并生成相应爆炸图,如图6所示;虚拟样机装配完成后,检查各零部件位置关系、配合关系、功能关系及机构运动关系,并对整机进行静态干涉检查,若存在干涉则须进一步对相应零部件的结构尺寸或配合关系等进行修改,若无干涉说明各零部件结构尺寸设计合理、装配关系符合要求。

图5 减速器整机装配模型图

图6 减速器装配爆炸图

3 结论

本课题设计的机器人关节减速器适用于机器人的肘、肩关节,将推杆活齿传动应用于高精度机器人关节减速器,并采用行星齿轮和推杆活齿两级传动,传动比大,速比调整方便,结构紧凑,能够保持很高的定位精度和重复定位精度,推杆头部采用标准的共轭曲面使啮合精度及平稳度得以保证,提高动态响应精度。下一步将对样机进行试验验证。

[1]周济. 智能制造——“中国制造2025”的主攻方向[J/OL]. 中国机械工程,2015,26(17):2273-2284.

[2]陈仕贤,陈勃,冯骥. 复式滚动活齿传动(CORT传动)——RV传动理想的更新换代产品[J]. 机器人技术与应用,2005(2):31-38.

[3]曲继方. 活齿传动理论[M]. 北京:机械工业出版社,1993.

[4]王文斌. 机械设计手册[M]. 北京:机械工业出版社,2004.

Trial-Manufacture for Virtual Prototype of the Push-Rod Movable Tooth Reducer

YAN Jian,ZHANG Yong,LIU Xueyin,FEI Yu

(1.Sichuan Provincial Machinery Research & Design Institute, Chengdu610063, China; 2.Fenghuo Machinery Factory, China Aerospace Science and Technology Corporation, Chengdu 611130, China)

The joint reducer is one of the key components of the robot. RV reducer has many advantages including high accuracy, small backlash, and large transmission ratio. However, defects of the basic structure limit its performance and manufacturing. Aiming at solving the problems, the researchers independently research and design a type of reducer for robot joints. It innovatively adopts the structure of push rod movable tooth transmission and planetary gear transmission. Based on the analysis of the structure and principle of the reducer, this paper calculates the theoretical models and designs and verifies the important parameters. 3D model of parts is built by using CAD software. Finally, the virtual prototype of the push-rod movable tooth reducer is assembled and trial produced and static interference checking is also carried out.

robot;joint-reducer;push-rod movable tooth

TH132.46

A

10.3969/j.issn.1006-0316.2018.07.011

1006-0316 (2018) 07-0044-04

2017-09-05

闫剑(1988-),男,山西原平人,硕士,主要研究方向为机械结构设计;费宇(1972-),男,四川南充人,硕士,教授级高级工程师,主要从事机械传动设计开发工作。