郝宇飞,江明坤,胡元伦

MSS60三主梁移动模架力学性能仿真分析

郝宇飞1,江明坤2,胡元伦2

(1.长安大学 工程机械学院,陕西 西安 710064;2.山东恒堃机械有限公司,山东 济南 250014)

以MSS60三主梁协同受力移动模架系统为研究对象,利用ANSYS有限元分析软件,结合实际工况对该移动模架系统建立有限元模型,对施工过程中该系统的浇筑工况进行有限元仿真。经过模拟仿真计算,得出移动模架系统的应力分布情况和变形情况,校核移动模架系统在最大受力状态下其结构的强度、刚度以及屈曲稳定性,计算出浇筑工况下主梁产生的挠度并制作挠度曲线,为模架预拱度调整提供数据。有限元分析计算表明,该模架系统在最大受力状态下,强度、刚度及屈曲稳定性均满足要求。

移动模架;三主梁;力学性能;仿真模拟

移动模架造桥机是一种利用桥梁自带移动模板,以承台或桥梁墩柱移动模架作为桥梁支撑,对承台或桥梁主体进行现场浇筑的一种施工机械。其主要的特点是:施工材料质量好,施工过程操作简便,成本低廉。在国外已被广泛应用于大型公路桥、铁路桥的连续梁施工中,是较为先进的连续梁施工设备和方法。国内已逐步开始在高速公路、铁路以及客运专线上推广使用[1]。

移动模架造桥机主要由主梁、鼻梁、横梁、牛腿、台车、内外模板、液压机电等系统零部件组成,可轻松完成从移动支架造桥到浇筑成型等一系列的施工。较原设计方案的投入小、施工操作简便、自动化管理程度高、成桥质量好[2],因此在桥梁施工中越来越广泛地应用移动模架。传统的移动模架是采用双主梁方式,而当所需浇筑的混凝土箱梁属于超宽规格时,移动模架造桥机就需使用三主梁结构。

本文研究的MSS60下行式滑移模架系统,是一种新型的采用三主梁协同受力体系的移动模架系统,结构复杂,安全性能高。由于施工桥面宽度大,故在中间位置增加一根主梁协同受力。该设备可以实现多种不同跨径下的桥梁浇筑施工,主梁前后通过转铰连接鼻梁,鼻梁作为模架纵移过孔时提供导向和支撑作用,可以适应不同平曲线半径的桥梁施工,方便实现整机纵移。同时配有液压小车,方便主要承重部位主梁在浇筑完成后前往下一施工跨段。

移动模架在浇筑和纵移过程中,受力状态复杂,为了确保模架的正常施工,应对模架浇筑和纵移工况进行受力分析。本文采用有限元分析软件ANSYS对该MSS60下行式移动模架系统在浇筑工况下的受力、变形及屈曲稳定性进行分析计算,校核其结构强度、刚度、稳定性能否满足施工要求,确保结构设计的安全性。

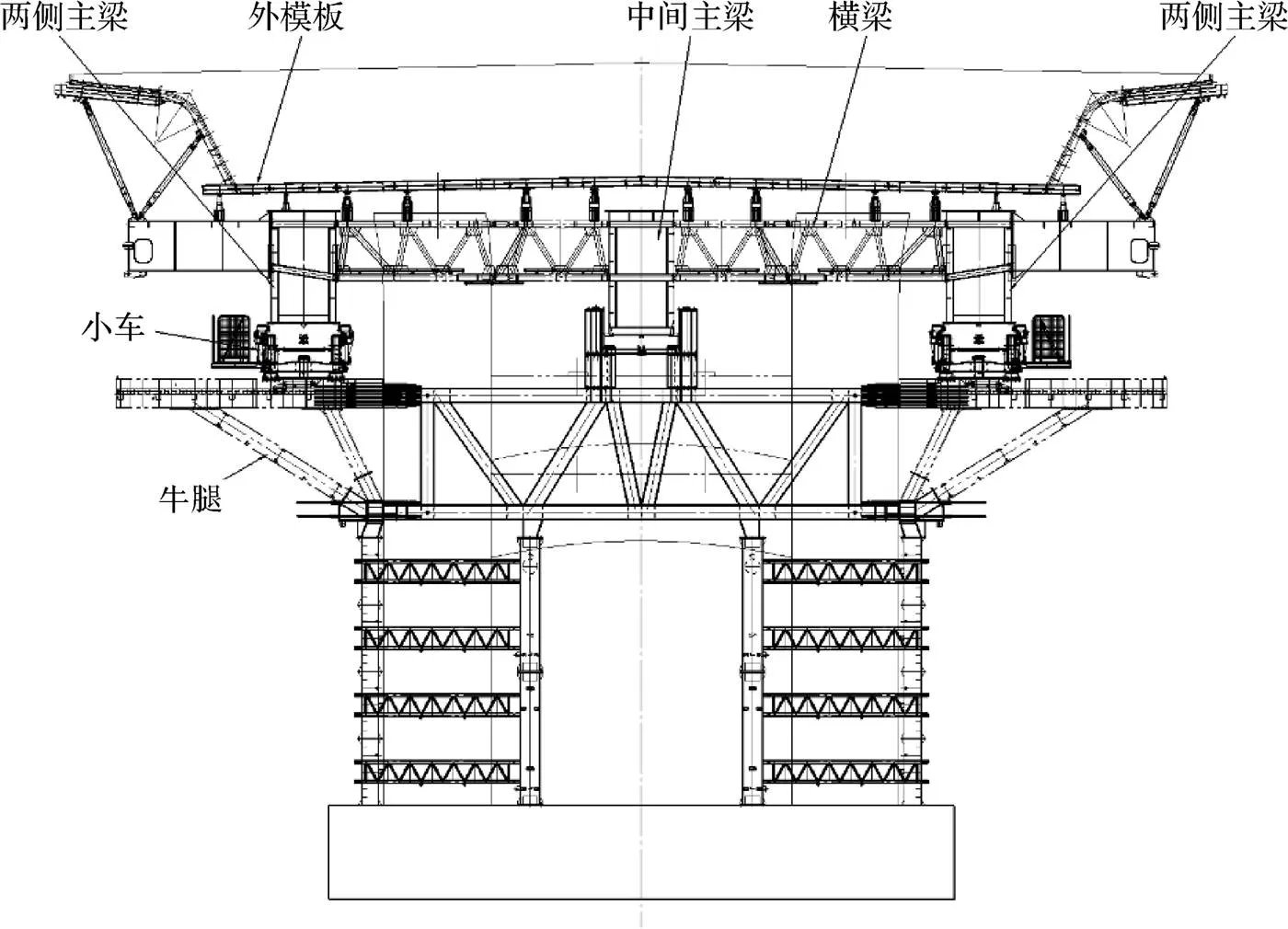

本文介绍的移动模架设备相比于传统的双主梁移动模架施工,在两侧主梁中间增加一根主梁,构成三主梁协同受力,共同支撑整个移动模架施工,如图1所示。中间主梁下端安装于移动模架的纵移小车上,上端的左右两侧分别水平安装有横梁,横梁位于两个桥墩之间。两个侧主梁上端的左右两侧分别水平安装有横梁,位于内侧端的横梁与同侧对应的横梁之间通过螺栓连接固定。小车通过移动机构安装于牛腿上,可沿牛腿的左右方向滑动,侧主梁的下端固定于同侧对应的小车上。

图1 MSS60下行式移动模架结构图

1 有限元模型建立

该MSS60三主梁移动模架系统主要构件包括三根主梁、鼻梁、横梁、牛腿、内外模板。移动模架总长为118.366 m,鼻梁为钢桁架结构,安装在主梁前后,分为前鼻梁和后鼻梁,长36 m。主梁为钢型箱梁,其中,中间主梁长82.12 m、高3.75 m、宽2.2 m;两外侧主梁分别长76.1 m、高3.403 m、宽2.2 m。主梁采用Q345B,主梁腹板处设有开孔,在减少重量的同时,提高了主梁的采光效果,并且从开孔位置能够进入横梁内。主梁腹部内侧安装有法兰座,以安装横梁。模板横梁采用工字梁结构,焊接制作,截面尺寸1720 mm×220 mm,最大间距4.3 m,共有15组。为了使移动模架在过孔工况下模板横梁与墩身不产生干涉,模板横梁分为6个单节,最重的为1.6t;横梁之间通过高螺栓连接,中间连接设置有导向装置。横梁上设有支撑式螺旋顶,以安装模板的横梁及外模支架。模板横梁采用机械支持系统对竖向、横向进行调整。移动模架系统的鼻梁截面尺寸为3000 mm×2200 mm,为移动模架过孔的移动提供引导和支持。鼻梁单节最重可达20 t。主梁与鼻梁之间采用螺栓连接。外模板系统采用液压支撑杆安装在主梁上,用于调节模板,将模板所受压力传递给主架结构。在有限元建模过程中,外模板的自重和浇筑混凝土的重量都以集中载荷的形式加载在主梁和横梁的相应位置。

1.1 ANSYS有限元模型建立

有限元模型为对称结构,在有限元建模时,将主梁、鼻梁、横梁作为模型组进行建模。将混凝土箱梁和模板对主梁的作用力转化为螺旋顶和外模支撑杆位置的集中力求解。主梁和鼻梁采用板壳单元BEAM188模拟,内侧横梁采用空间梁单元SHELL63进行模拟。在ANSYS中建立主梁和横梁的模型,在满足精确性的情况下,对主梁的实际结构作出必要简化,在简化基础上,建立一个满足有限元分析的几何实体模型,从而节省了计算机的资源,提高了计算效率。例如,该模架主梁分为6节,每两节之间都有节板,并通过高强的螺栓连接,当施加较大的预紧力时,可以近似地认为,节点板和主梁的上下翼缘板没有相对滑动,连接得很紧,并且能够传递力和力矩,所以在有限元建模时,可以直接将主梁结构建成一体。主梁是由上下翼缘板、腹板组成,并且腹板有开孔,内外侧还需与横梁连接,对于板与板、板与梁之间的焊缝,在建模过程中可以近似认为焊接附近处的材料一致,忽略材料之间的焊缝影响。

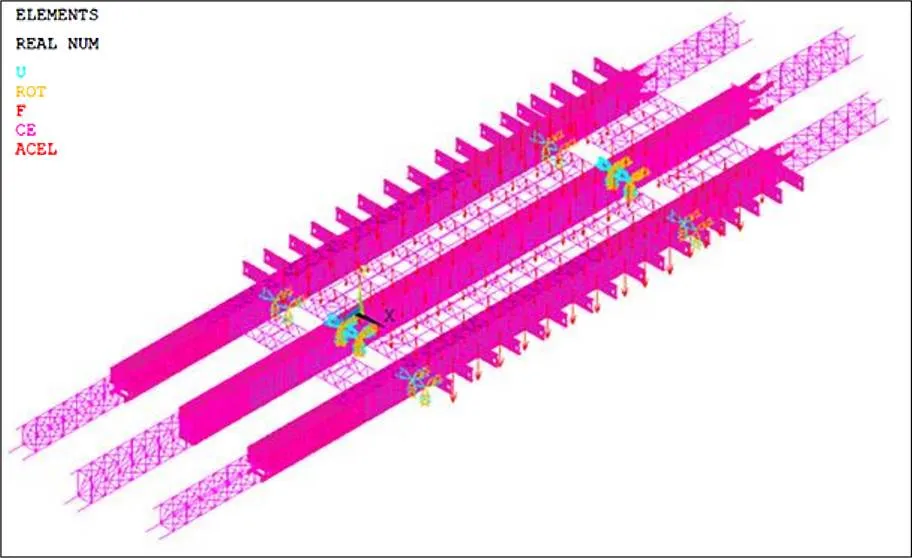

MSS60三主梁下行式移动模架系统的主鼻梁和横梁有限元计算模型如图2所示,共划分单元309142个、节点223996个,其中板壳单元296040个,梁单元13102个。

图2 移动模架有限元计算模型

1.2 载荷计算

MSS60三主梁下行式移动模架主要由主梁、鼻梁、横梁、牛腿、牛腿支腿、小车、液压千斤顶、内外模板等组成。由于主梁所受载荷经由千斤顶向牛腿传递,故将整个结构分为上部支架和下部牛腿分别进行有限元计算。

移动模架在浇筑工况下的载荷主要有设备自重(包括主梁、鼻梁、内外模板、横梁、液压系统等)、混凝土砼载荷、风载荷、小型机具以及人群载荷。

由于施工段桥梁跨度不同、箱梁截面不同,选取受力最大工况进行分析。本文取首跨浇筑工况,对该下行式移动模架进行强度和稳定性计算。该浇筑工况下混凝土浇筑长度为48.5 m,混凝土约重3290 t。上部框架浇筑工况施工载荷包括混凝土箱梁、内外模板、辅助机械的自重载荷,这些载荷以集中力的形式加载到每组横梁的螺旋顶位置和外模支撑杆位置。

横梁共18组,沿施工方向依次编号为1~18。每组横梁载荷由两部分组成:①混凝土箱梁自重载荷;②内外模板及辅助机械的自重载荷。两部分载荷都按不同的横梁间距,以每组横梁间中心线为界进行计算。

计算出每根横梁对应混凝土载荷、内外模板及辅助机械载荷,再根据相应的比例关系求出每组横梁的螺旋顶位置和外模支撑杆位置所承担的载荷,然后对每一组横梁进行左右对称加载,进行有限元计算。

1.3 约束条件

有限元的主梁约束以主梁和千斤顶支撑的位置为主。为了保证主梁结构在混凝土施工过程中的支撑位置能够适当地变形,以达到释放局部大应力的目的,可耦合千斤顶顶面与主梁连接面上所有的节点,并限制千斤顶底面的全部位移自由度(、、),释放转动自由度(、、)[3-4]。在主梁整体结构的有限元模型中,主梁和其他横梁之间接触位置的自由度也有必要实现耦合。

2 有限元计算结果

2.1 主梁结构强度与刚度计算

该工况该桥混凝土施工长度48.5 m,混凝土约为3290 t。移动模架校核广泛采用强度计算许用应力法,塑性材料的计算应力为[5]:

≤[]=σ/

式中:σ为考虑了零部件尺寸,热处理,载荷特性的材料屈服极限,MPa;为塑性材料零件的安全系数;[]为许用应力,MPa。

在桥梁浇筑工况下,移动模架系统不仅要在浇筑过程中最危险工况下满足强度要求,而且成型的混凝土箱梁结构的变形也要满足一定的线型要求。因此还需分析主梁的净变形,设为结构净跨度,通常要求移动模架施工主梁最大净挠度小于/500。

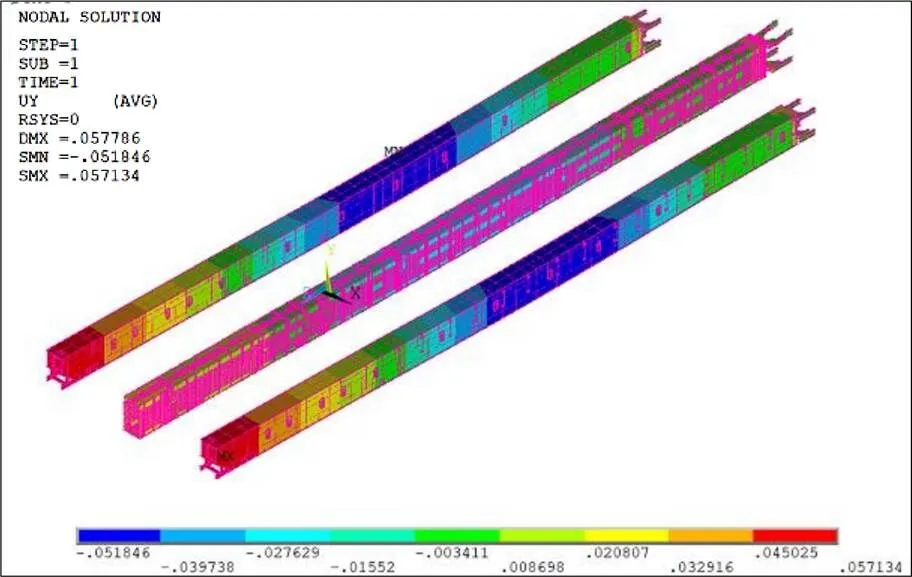

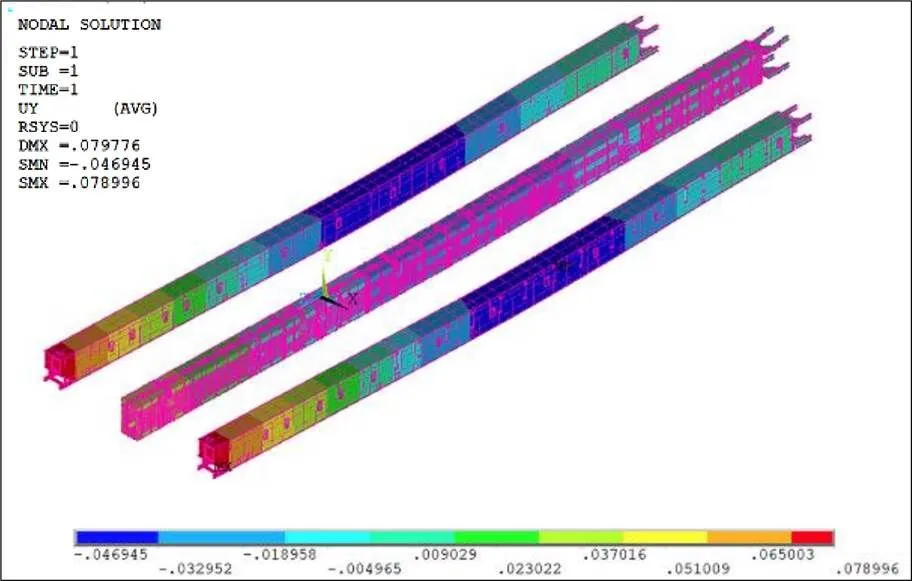

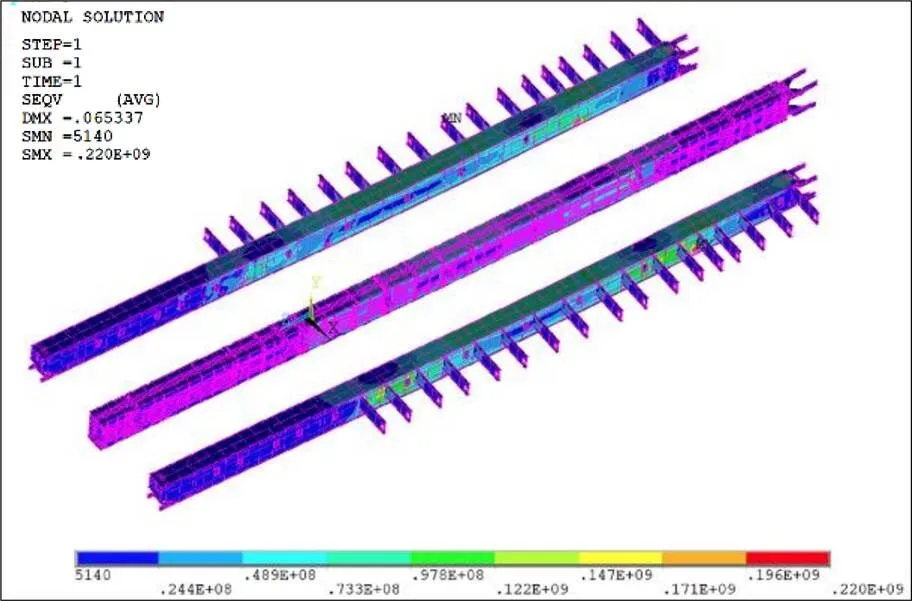

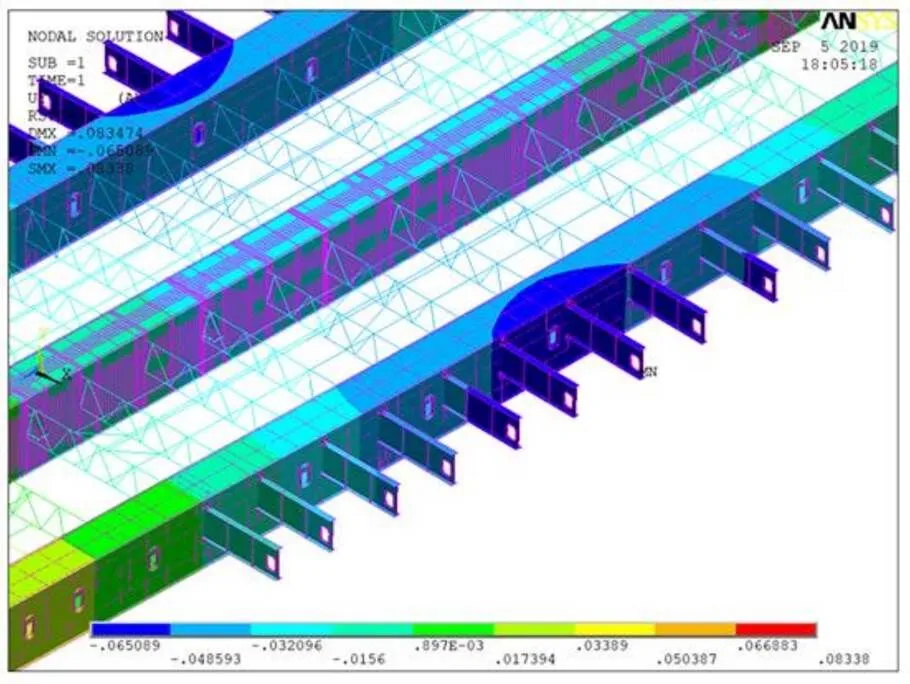

移动模架强度与刚度有限元计算模型如图2所示。主梁在设备自重和浇注混凝土共同作用下的总变形云图如图3所示,仅在浇注混凝土作用下的净变形云图如图4所示。主梁最大总挠度51.846 mm,主梁最大净挠度46.945 mm。主梁在设备自重和混凝共同作用下的von Mises应力云图如图5所示。主梁最大应力max=220 MPa。主梁采用Q345B焊接而成,其材料的许用应力[]=230 MPa,故满足强度要求。

图3 主梁总变形云图

图4 主梁净变形云图

图5 主梁von Mises应力云图

由分析可知主梁结构竖向最大净变形为:

=-46.945 mm

最大竖向净变形位于主梁跨中间位置、主梁的内侧腹板偏上部位。主梁挠跨比为[6-9]:

=/==1/1033<1/500

式中:为主梁最大净挠度,mm;为桥梁施工长度,m。

故主梁满足刚度要求。

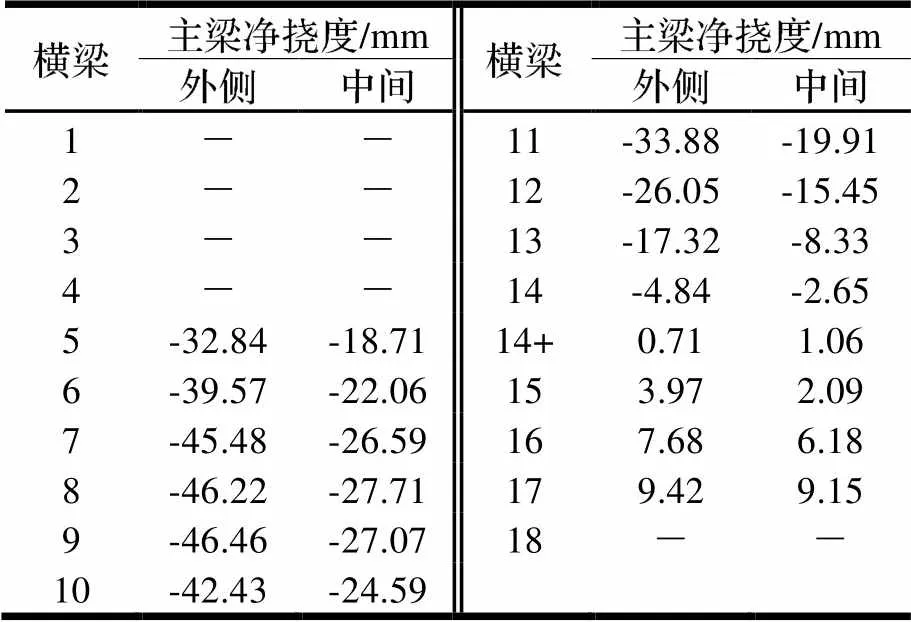

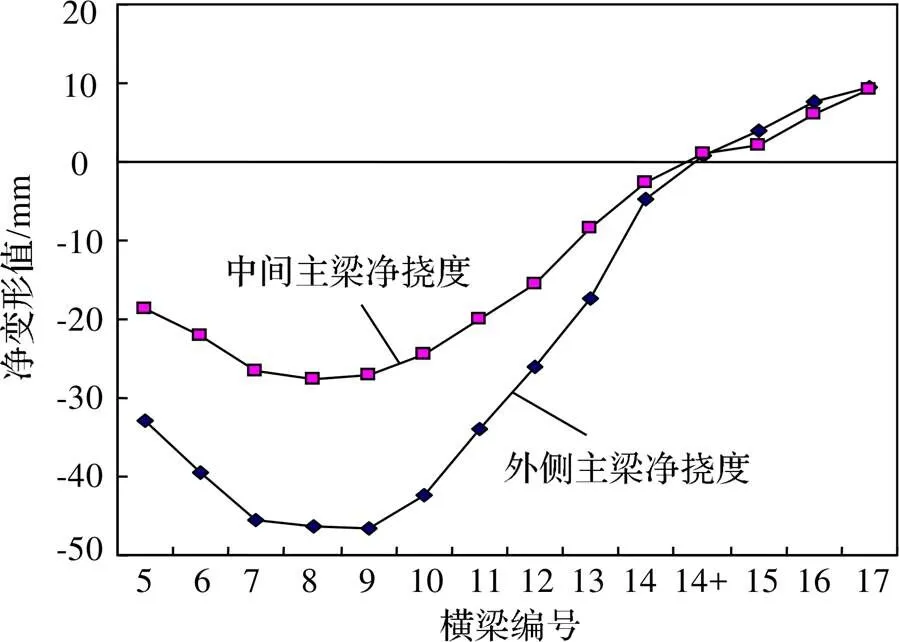

各横梁位置处的主梁竖向净变形具体数值如表1所示。根据表1制定主梁净变形的曲线图,为主梁的预拱度提供依据。通过预拱度调整,实现三根主梁协调工作。

表1 主梁净变形数值表

图6 主梁净挠度变形值曲线

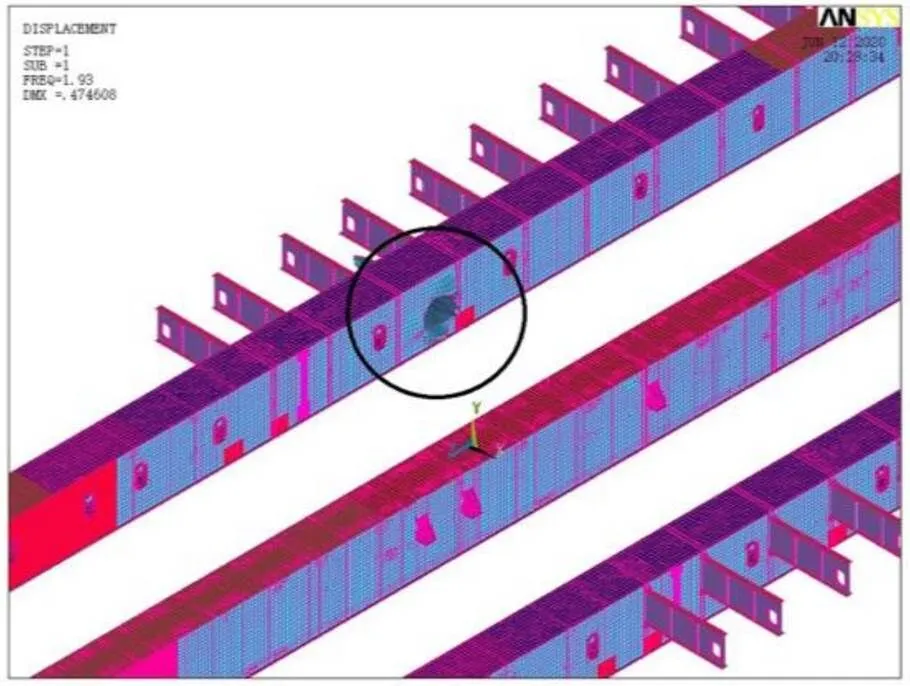

2.2 主梁屈曲稳定性计算

在静力荷载作用下,需要对移动模架系统的结构进行稳定分析,即需要计算结构失稳时的临界荷载[9]。移动模架的主要承重部分主梁是由钢板焊接而成,当应力接近临界值时,主梁可能出现垂直于中面的变形,即屈曲失稳,因此对移动模架系统的屈曲稳定分析尤为重要。此跨是移动模架施工的最大受力状态,因此选择该工况对模架系统施工进行屈曲稳定分析。在ANSYS中,有指定的屈曲稳定性计算模块,为减少计算机资源消耗,计算时不考虑主梁前后鼻梁与内侧的横梁,只对主梁和外侧横梁进行屈曲稳定性分析。

有限元计算模型如图2所示,外模自重和混凝土作为集中外载荷加在主梁上,通过计算得主梁一阶失稳变形如图7所示,失稳位于外侧主梁中侧内侧腹板处,一阶屈曲特征值为1.93,即屈曲稳定性安全系数为1.93,满足稳定性要求。

图7 主梁一阶失稳变形图

2.3 横梁结构强度与刚度计算

横梁分为外侧横梁和中间横梁两部分,外侧横梁用板壳单元模拟,中间横梁用梁单元模拟,有限元计算模型如图2所示。

2.3.1 浇筑位置外侧横梁结构强度与刚度计算

移动模架造桥机在浇筑过程中,从上述有限元计算模型中选取受力最大的横梁进行分析。计算结果如下:

外侧横梁竖向变形云图如图8所示,外侧横梁最大变形发生在外侧横梁最外侧为65.089 mm(挠度为主梁和横梁一起下挠)。横梁受载后挠度容许值应不大于/400=121.25 mm[10],故横梁满足刚度要求。

图8 外侧横梁浇筑状态竖向变形云图

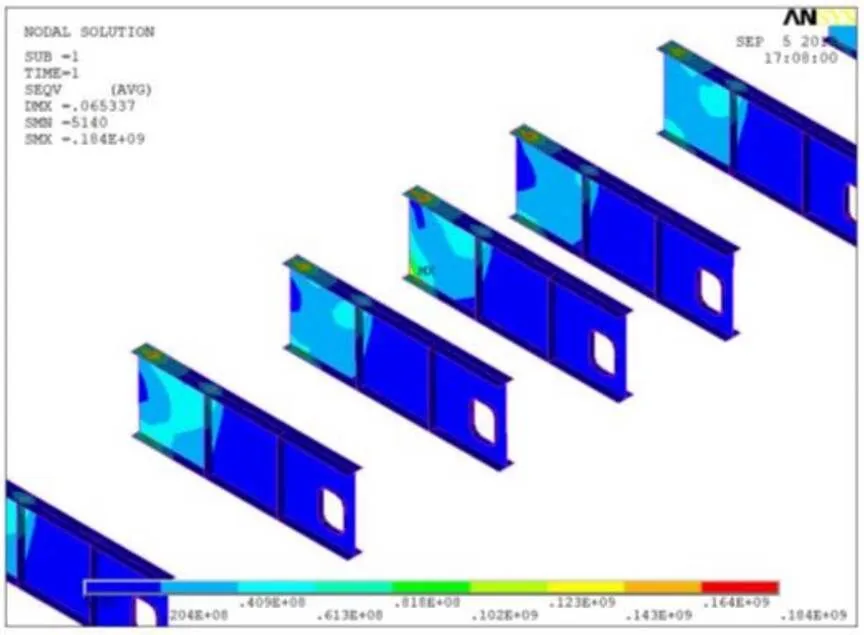

外侧横梁von Mises应力云图如图9所示,横梁选用材料Q345B焊接而成,最大应力为184 MPa,材料许用应力[]=230 MPa,故满足强度要求。

2.3.2 浇筑位置中间横梁计算

移动模架造桥机在浇筑过程中,从上述有限元计算模型中读取中间横梁各杆件的轴力,选取不同截面杆件的最大轴力进行受力分析。计算结果如表2所示,可知<[],故中间位置横梁满足强度要求。

图9 外侧横梁浇筑状态应力云图

表2 不同截面杆件稳定性计算

3 结语

(1)本文采用ANSYS对MSS60三主梁下行式移动模架浇筑工况下主梁、鼻梁以及横梁进行建模,分析其在浇筑工况下的变形及应力分布。经计算得知,主梁、横梁以及鼻梁的变形与应力分布符合设计要求。同时还对该移动模架进行了屈曲稳定性分析,计算结果表明,屈曲稳定性符合要求。

(2)在有限元分析过程中,通过观察主梁的变形情况,给出主梁变形数据,并绘制相应的主梁挠度曲线,为模架预拱度的设计提供参考依据。

(3)考虑移动模架系统的横梁结构,分别选取浇筑工况下中间横梁和外侧横梁进行受力分析,计算结果表明,内外侧横梁均满足设计要求。

[1]吕彭民. 我国移动模架造桥装备创新与发展[J]. 建筑机械,2019(8):20-24.

[2]丁俊. 125 m四跨连续移动模架设计与关键施工技术研究[D]. 南京:东南大学,2018.

[3]梁权. 造桥机主梁结构设计及关键技术研究[D]. 西安:长安大学,2005.

[4]安超. 移动模架造桥机结构安全性研究[D]. 西安:长安大学,2014.

[5]史妍妮,吕彭民,梁佳. 双幅整体浇筑式移动模架力学性能仿真分析[J]. 筑路机械与施工机械化,2016,33(11):98-102.

[6]吕彭民,杨龙飞,王斌华. 变幅宽移动模架结构的有限元分析与试验研究[J]. 郑州大学学报:工学版,2015,36(2):43-46.

[7]王斌华. 滑移支架系统结构设计及关键技术研究[D]. 西安:长安大学,2004.

[8]JTG/TF 50-2011,公路桥涵施工技术规范[S]. 北京:人民交通出版社,2018.

[9]岳海姣. 移动模架安全监控系统研究[D]. 西安:长安大学,2015.

[10]GB 50017-2017,钢结构设计标准[S]. 北京:中国标准出版社,2017.

Simulation Analysis of Mechanical Properties of MSS60 Three Main Girder Movable Scaffolding System

HAO Yufei1,JIANG Mingkun2,HU Yuanlun2

( 1.School of Construction Machinery, Chang′an University,Xi′an710064, China; 2.ShandongHengKun Machinery Co. Ltd.,Ji′nan 250014, China )

An finite element model of the MSS60 movable scaffolding with three main girders is established by using ANSYS based on the actual working conditions, and the finite element simulation of the casting condition of the system during in the construction process is conducted. In the finite element analysis software, the distribution and deformation condition are obtained, and the structural strength, rigidity and buckling stability under maximum stress condition are calculated. In addition, the main girder’s deflection under the casting conditions is calculated and the deflection curve are made to provide data for the adjustment of the precamber of the system. The finite element analysis and calculation show that the stress distribution, rigidity and buckling stability of the MSS60 movable scaffolding system meet the engineering requirements.

movable scaffolding system;three main girder;mechanical property;simulation

U445.36

A

10.3969/j.issn.1006-0316.2021.03.011

1006-0316 (2021) 03-0068-06

2020-08-10

郝宇飞(1997-),男,山西长治人,硕士研究生,主要研究方向为机械结构强度与可靠性,E-mail:13753114735@163.com。