聂佳辉,吴志鑫,雷磊,郑靖,周仲荣

TBM的刀具改性与辅助破岩技术研究现状

聂佳辉,吴志鑫,雷磊,郑靖*,周仲荣

(西南交通大学 材料先进技术教育部重点实验室 摩擦学研究所,四川 成都 610031)

硬岩掘进机(TBM)主要依赖滚刀-岩石界面的滚压作用进行隧道掘进作业,滚刀刀圈磨损严重、更换频繁,严重影响TBM掘进效率。本文介绍了TBM滚刀破岩原理与典型失效形式;从滚刀材料改性和结构优化角度归纳总结了TBM刀具改性的研究现状,指出单纯的滚刀改性优化对TBM掘进效率的提升作用有限;进而介绍了水射流、超声、激光和微波等外加物理场辅助破岩技术的研究进展;最后,从岩石力学性能化学弱化角度探讨了辅助破岩技术的新思路。

TBM刀具;磨损;破岩效率;刀具改性;辅助破岩

TBM(Tunnel Boring Machines,硬岩掘进机)广泛用于隧道施工。我国是隧道工程超级大国,地质条件复杂,施工难度高。随着川藏铁路、深部资源开发、深地空间开发等国家“十三五”重大战略工程的启动,迫切需求高效率、高性能TBM,以提高隧道施工速度、降低成本。

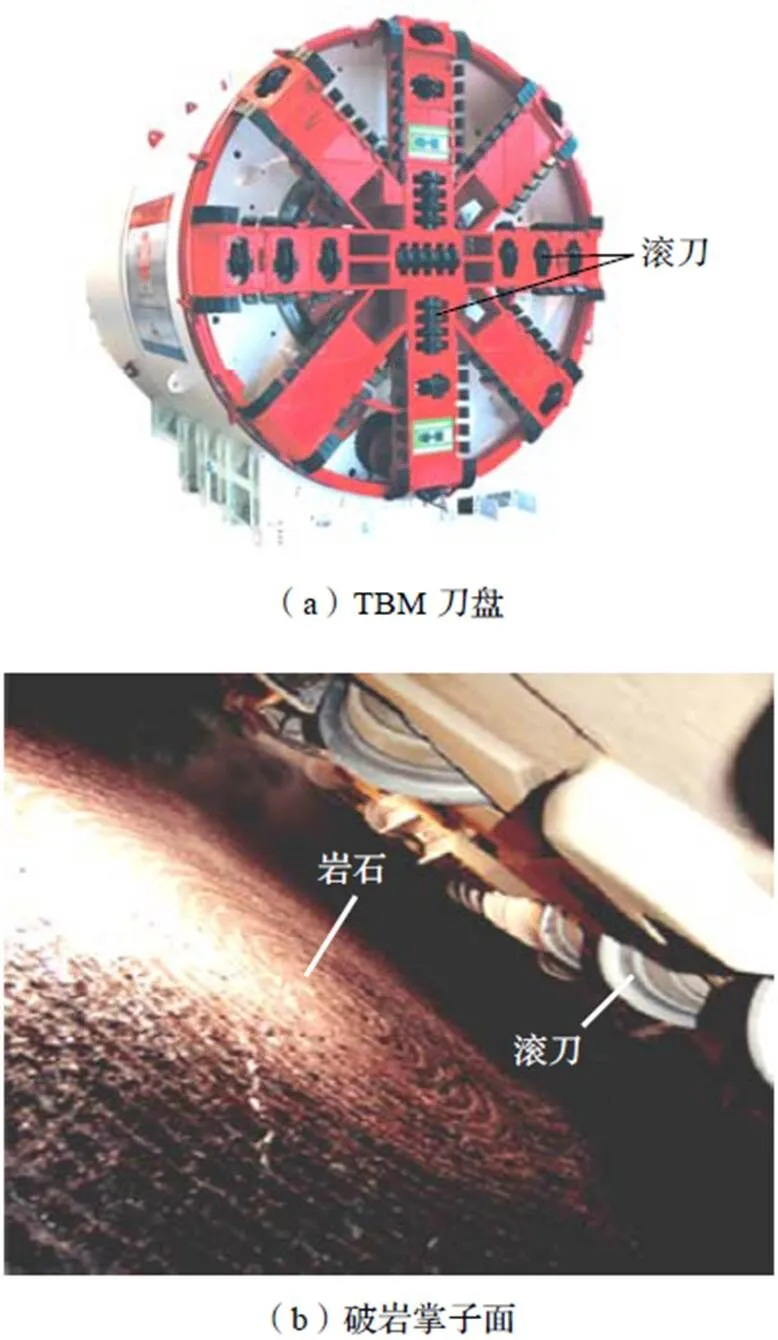

TBM主要利用刀具与岩石之间的冲击和摩擦作用诱发岩石塑性屈服和脆性破坏,从而实现岩石材料去除,进行掘进施工。TBM刀盘与破岩掌子面如图1所示。由于岩石硬度高、磨蚀性强,TBM刀具在掘进过程中磨损严重、更换频繁,导致掘进效率低、施工成本高[1-2]。据报道,在TBM掘进施工过程中,刀具消耗资金约占整个工程造价的20%~30%,刀具的检查、更换和刀盘维护等作业时间约占整个工程施工时间的三分之一[3]。因此,实现TBM高效掘进的关键前提是有效提升刀具破岩效率和耐磨性能,延长刀具的服役寿命。

图1 TBM刀盘与破岩掌子面

鉴于TBM掘进过程的本质是岩-刀作用过程,因此,从刀具改性入手,通过提高刀具材料力学性能和优化刀具结构,可以改善刀具磨损严重、更换频繁的问题,另一方面,从岩石力学性能弱化入手,采用高压水射流、超声振动等外加辅助措施来增加岩石内部缺陷,使岩石更容易被破碎、去除,从而改善岩-刀界面受力状况,也是降低刀具磨损、提升破岩效率的有效途径。

本文在介绍TBM刀具破岩原理和失效形式的基础上,综述了TBM的刀具改性与辅助破岩技术的研究现状。

1 TBM刀具破岩原理与失效形式

1.1 破岩原理

TBM主要依赖滚刀的滚压破岩行为进行隧道掘进作业,掘进速度和掘进成本与滚刀的破岩效率和耐磨性能密切相关。如图2所示,滚刀在推进力的作用下接触并贯入岩石,随着刀盘转动,滚刀同时发生自转;一旦作用应力超过岩石断裂极限,则岩石表面发生破碎[4-5]。

图2 滚刀破岩示意图

破岩过程分为四个阶段:弹塑性压缩阶段、密实核形成阶段、径向裂纹形成阶段和裂纹贯通及片裂破坏阶段[6-7]。在初始弹塑性压缩阶段,接触区岩石首先以弹性变形为主,随后逐渐产生不可逆的塑形变形。随着推进力的增大,滚刀下方的岩石由于高度应力集中产生大量微裂纹、碎化成粒径极小的岩屑,进而被滚刀压实、形成密实核。高度压实的密实核将载荷传递至周围岩石,使得塑性区范围逐渐扩大,并沿密实核边界的切线方向产生拉应力,导致周围岩石萌生裂纹。随着滚刀推进力及贯入度的进一步增大,裂纹进入失稳状态并迅速扩展,向自由面扩展的部分径向裂纹导致岩石发生片裂破坏,向纵深扩展的部分径向裂纹则形成中间主裂纹。当存在多把相邻滚刀共同作用时,径向裂纹扩展贯通,形成较大的片状碎屑剥落。在TBM施工过程中,滚刀破岩是挤压破岩、剪切破岩、张拉破岩等多种破坏机理的综合体现。

1.2 TBM滚刀失效形式

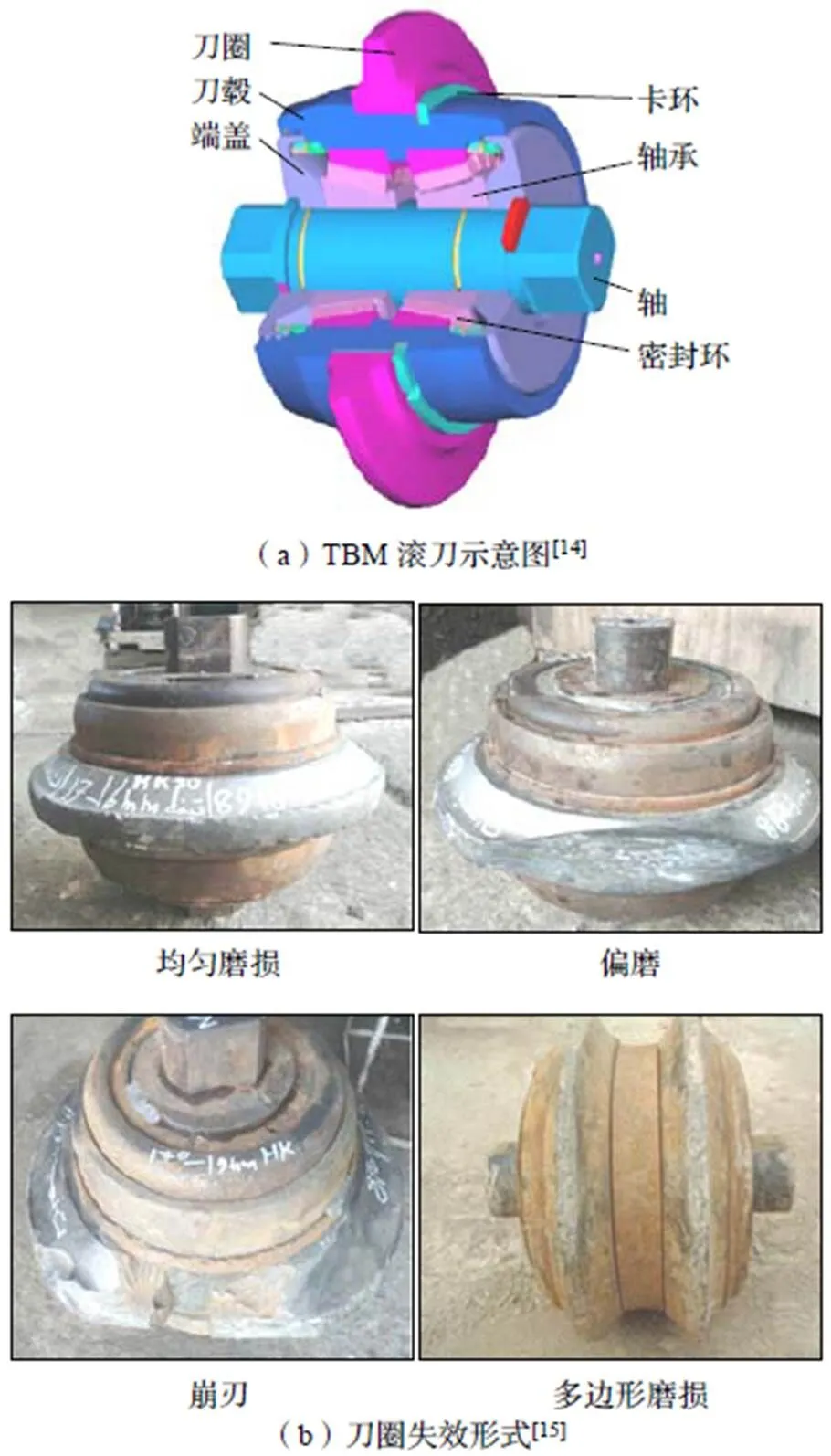

滚刀由刀圈、刀体、轴承等零部件组成,其中刀圈[10]是破碎岩体、实现掘进的关键零部件。在破岩过程中,刀圈在推进力的作用下直接作用于高磨蚀性的岩石表面,发生重载冲击磨粒磨损[1-2]。如图3所示,滚刀刀圈的失效形式主要分为均匀磨损、偏磨、崩刃和多边形磨损[11-12]。

(1)刀圈均匀磨损:当滚刀刀圈周边各处的磨损程度相近时,称为均匀磨损。这种磨损是刀具失效的主要形式,约占75%~90%[13]。

(2)刀圈偏磨:是指滚刀刀圈各个位置的磨损程度不一致,通常表现为沿着刀圈外圆的一条或几条弦形成磨损,也称为非均匀磨损。造成滚刀偏磨的主要原因是滚刀设定的启动扭矩过大。

(3)刀圈崩刃:指刀圈开裂或崩角。主要原因是TBM施工时,大块岩石掉落与刀圈发生碰撞或岩石硬度变化较大,造成刀圈局部过载。

(4)刀圈多边形磨损:在复合地层掘进时,滚刀难以连续转动,就会导致刀圈发生多边形磨损。

针对岩石硬度高、磨蚀性强导致TBM刀具磨损严重、掘进效率低的问题,现有研究主要从刀圈材料改性、刀圈结构优化和外加辅助场破岩三个方面进行改进。

图3 TBM滚刀示意图和刀圈失效形式

2 TBM刀具改性

2.1 滚刀刀圈材料改性

滚刀刀圈作为TBM掘进中与岩石直接接触的零部件,其材料性能直接影响TBM的掘进效率与施工成本。针对TBM滚刀高磨蚀性、强冲击的服役环境,国内外研究主要集中于开发高硬度、高韧性的新型TBM刀圈材料[16-17]。

国外在刀具材料的研究与应用领域处于领先地位,但关键技术大多保密,相关报道极少。目前,工程常用TBM刀具多为美国Robbins公司,德国Wirth公司、Herrenknecht AG公司、CTS公司以及意大利Palmieri SPA公司等的产品,其中,Robbins滚刀和Wirth滚刀性能优越,在TBM施工中应用最为广泛。Robbins滚刀采用特定热处理工艺优化后的低合金高强度钢作为刀圈材料,材料组织成分以回火马氏体为主,强度和韧性较高[17];Wirth滚刀采用热作模具钢作为刀圈基体材料,通过热处理得到回火托氏体,基体材料中弥散分布着大量MC型和MbC型细小碳化物,刀圈的硬度和耐磨性均较高[18]。

国内的TBM刀圈材料经过科研院所和相关工程单位的技术攻关,目前已接近国际水平。2011年,河冶科技、燕山大学等单位[19]合作优化了滚刀刀圈常用材料H13,开发出滚刀刀圈专用钢H13E,并形成了成熟的刀圈坯生产工艺。2013年,李仕宏等[20]对三种TBM滚刀刀圈常用材料在不同热处理工艺条件下的组织结构、冲击韧性、硬度、耐磨性等特性进行了分析,为不同地质条件下TBM施工选择合适的刀圈材料及最优的热处理工艺提供了依据。同年,张忠健等[21]研究发现,当热处理工艺相同时,刀圈材料的硬度和耐磨性与其含碳量成正比,并制备出具有良好冲击韧性和耐磨性的硬质合金,可用于制作刀圈合金齿,提升刀圈耐磨性。

综上,目前TBM滚刀刀圈材料硬度基本满足使用需求,然而,刀圈材料韧性方面的改进还不够充分,几乎没有高硬度且韧性好的刀圈材料问世,刀圈材料的综合力学性能亟待提升。

2.2 滚刀刀圈结构优化

(1)盘形滚刀刀圈结构参数优化

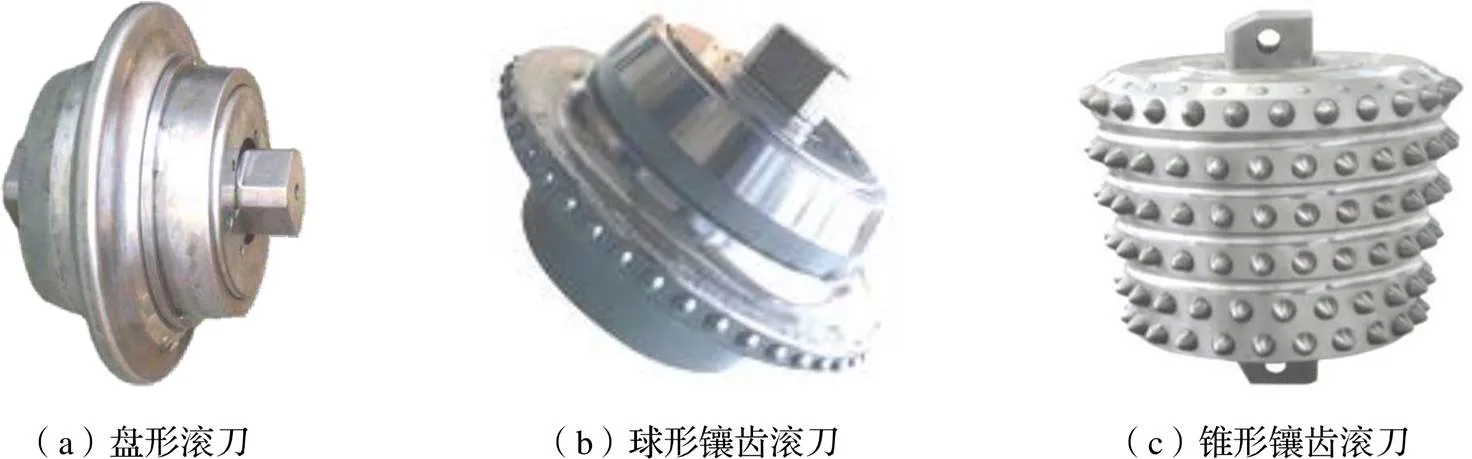

现阶段,TBM掘进施工中应用最多的是盘形滚刀,如图4(a)所示。盘形滚刀问世至今,研究人员一直致力于刀圈构型的设计优化,先后经历了尖楔形截面刀圈、楔形截面刀圈和近似常截面刀圈三种截面类型[22]。现有TBM多采用近似常截面滚刀刀圈进行破岩作业,这是因为近似常截面滚刀在掘进过程中,截面尺寸基本不变,从而保证TBM掘进工况的稳定性。

目前,相关研究主要通过改变盘形滚刀的刀圈直径、刀刃角和刀尖圆弧半径(或刀尖宽度)等几何参数对盘形滚刀进行优化设计[23]。Teale[24]对不同刀刃角的系列滚刀进行了破岩试验,发现刀圈所受侧向力随着刀刃角的减小而增大,但刀刃角减小会导致刀圈刚度下降,加剧刀具破坏,因此,应该根据不同地质条件合理设计刀刃角。薛静等[25]利用有限元软件建立盘形滚刀破岩过程模型,分析盘形滚刀几何参数和工作参数等对破岩的影响规律,结果表明,刀刃角的影响较大,刀刃宽度的影响较小,切削速度的影响大于切削深度。孙伟等[26]利用离散元软件建立双滚刀线性切削岩石三维离散元模型,发现刃宽对滚刀受力及破岩量的影响大于刃角,并建立了刀圈结构参数与破岩效率的映射关系。Roby等[27]提出可以通过增大刀刃宽度与刀圈直径来增加滚刀刀圈的可磨损量,进而减少换刀次数,但刀圈宽度增加会影响滚刀对岩石的贯入度,从而对破岩产生不利影响。

总的来说,盘形滚刀刀圈对地层的适应范围较广,但受自身结构的限制,通过优化刀圈结构参数,盘形滚刀的耐磨性能和破岩效果提升有限。

(2)镶齿滚刀

镶齿滚刀大多是在盘形滚刀刀圈上镶嵌硬质合金“齿凸”制备而成,如图4(b)(c)所示。镶齿滚刀的破岩效率优于盘形滚刀,刀圈在掘进中不易磨损,且刀圈的凹凸不平作用能增加掌子面岩土对滚刀的主动转矩、减少滚刀偏磨发生的几率,从而使盾构掘进的长距离换刀成为可能,降低施工成本。谭青等[28]采用数值仿真分析球齿滚刀侵入砂石的过程,试验模拟裂纹的萌生与扩展,研究了球齿滚刀在浅地层的破岩机制。2018年,吴帆等[29]在自主设计开发的机械破岩试验机上,选用球齿滚刀对花岗岩进行旋转破岩试验,对破岩过程、贯入度、裂纹分布、破碎块度分布等进行分析,探讨了球齿滚刀破岩机理与破岩效率的影响因素。

需要指出的是,尽管镶齿刀圈有镶球头齿刀圈、平头齿刀圈以及镶齿焊敷刀圈等多个品种[30],但其地层适应性不强,在坚硬岩石地层施工时易发生镶齿崩裂。目前镶齿滚刀多用于软岩掘进,在TBM上的应用较少。

3 辅助破岩技术

岩石的高硬度和强磨蚀性是TBM掘进效率低、刀具磨损严重的主要诱因。岩石是非均质脆性材料,内部存在大量的微裂纹、孔隙、节理、裂隙等缺陷,其破碎和摩擦去除主要受岩体内部缺陷控制[31]。因此,通过辅助手段在岩石表面产生外加应力场或热场,诱发或增加岩石表面的结构缺陷,可以有效弱化岩石力学性能,降低岩石磨蚀性,进而减轻刀具磨损、提高破岩效率。目前,辅助破岩技术涉及高压水射流、超声振动、激光和微波等。

3.1 高压水射流

1965年,Farmer等[32]首次提出可以利用连续不断的高速水射流破碎岩石。高压水射流辅助破岩是利用“水锤效应”多次冲击岩石表面,诱发岩石内部裂纹萌生与扩展,导致岩石大范围破坏[33],如图5所示。水射流辅助破岩系统由高压泵、喷嘴和介质输送系统等组成,其辅助破岩效果与喷射参数(喷射压力、喷射速度和喷射体积等)和岩石强度密切相关[34]。

图4 TBM滚刀

图5 水射流辅助破岩示意图和现场施工图

高压水射流分为纯水射流、磨料射流、空化射流和脉冲射流等类型[36]。纯水射流的工作介质是水,主要利用高速水流冲击破碎岩石。磨料射流是在纯水射流中加入一定数量的磨料颗粒。磨料密度较大,能够集中射流动能,增强对岩石的磨削和冲击作用。空化射流是将水射流技术与空化现象相结合,借助空泡破裂时产生的强大冲击力来增强射流的破岩效果。脉冲射流是将水射流以脉冲的形式作用于岩石上,形成类似炮弹的水团,充分利用水锤效应来增大水射流对岩石的作用力。

Wang等[37]对比研究了传统TBM破岩和高压水射流辅助TBM破岩的掘进效率,发现水射流辅助TBM破岩技术的掘进效率提高了40%~48%,施工成本降低了14%~24%。中铁工程装备集团有限公司[38]研究发现,花岗岩表面经240 MPa压力的水射流持续切割3 min后,切削深度达到11 mm,该公司预测,在水射流作用下,TBM刀盘推进力和刀具磨损量可以减少30%~40%,并设计制造了配有高压水射流装置的TBM。Zhang[39]研究了水射流喷射压力、喷嘴直径和喷嘴移动速度等水射流参数对滚刀破岩载荷和破岩效率的影响,结果表明,高压水射流可以在花岗岩上产生滚刀破岩所需的规则切缝,能使滚刀破岩所需的载荷降低约40%,从而显着提高破岩效率。Fenn[40]通过一系列测试来评估水射流与滚动切割机联合使用的效果,以确定喷射和切割参数对破岩效率的影响规律,研究发现,在5~40 MPa的压力下使用水射流,可以使刀具在硬岩表面掘进所需的切割力降低40%。黄飞等[41]利用有限元方法,模拟了水射流破碎砂岩的过程,分析了应力波在岩石内的传播规律和岩石裂纹的产生过程,研究发现,当水射流速度大于72 m/s时,砂岩表面开始出现破碎坑和环形裂纹,当射流速度为300~700 m/s时,砂岩受到径向拉应力作用,产生大量的横向裂纹并发生破碎,当射流速度大于700 m/s时,砂岩产生的横向裂纹减少,其破坏形式以劈裂剪切方式为主。康勇等[42]将力学分析与试验模拟相结合,研究了磨料射流冲蚀深度与刀具破岩能力之间的关系,结果表明,随着冲蚀深度的增加,刀具的破岩效率呈现先增大后减小的趋势,这表明磨料射流存在一个最优的冲蚀深度,在同等推力与扭矩下,磨料射流可以将刀具掘进效率提高63.4%。朱团辉等[43]利用正交试验研究了水射流压力、喷嘴直径和移动速度对刀具破岩深度与宽度的影响规律,发现高压水射流辅助TBM破岩时,适当减少冲射角以增大水射流切深,可以在低水射流能耗下增加滚刀贯入度,从而降低刀具破岩功率,提高刀具破岩效率。

高压水射流辅助破岩能显着降低TBM刀具磨损、提高掘进效率,但高压泵长时间工作存在安全隐患。此外,水射流辅助破岩机制目前尚不清楚,只能通过加大压力与喷嘴数量来提高破岩效率,能量消耗大[34]。

3.2 超声振动

1940年左右,Barkan[44]首次提出将声波钻进法引入地质勘探钻井,随后又对声波钻井破岩技术进行了研究。超声波是频率大于20 kHz的高频率声波,能以机械振动的方式在介质中传播能量,具有方向性好、能量高且集中、穿透效果好、易于产生和接收等优点[45]。硬岩固有频率多为20~40 kHz[46],因此,超声振动辅助破岩技术通过施加与岩石固有频率相近的超声振动,诱发岩石内部产生损伤,降低岩石的破碎难度,从而提高TBM刀具的破岩效率[47]。

Zhao等[48]利用热红外无损检测技术研究了超声波振动作用下岩石的损伤特性,发现岩石的破坏过程分为弹性变形、微裂纹与屈服、宏观裂纹与破坏三个阶段。黄家根等[49]提出超声波激励下的冲击钻进破岩概念,并建立了高频冲击钻进模型。Fernando等[50]选用三种岩石进行旋转超声破岩试验,发现超声振动可以显着提高岩石的去除效率。杨威等[51]分析了岩石共振机理及岩石裂隙扩张理论,提出当超声波激励施加的能量大于岩块阻尼损失的能量时,岩块发生破碎。田仲喜等[52]利用有限元方法模拟超声波激励下岩石的响应特征,结果表明,岩石尺寸越大,受超声波激励后产生的应变越小。韩君鹏等[53]采用离散元软件模拟超声振动辅助滚刀破岩的过程,研究发现,超声振动能够产生周期性应力波并向岩石内部传播,在岩石的近表面区域出现较强的拉应力,加速岩石的裂纹萌生与扩展,显着提高滚刀的破岩效率,另外还发现,超声振动辅助破岩时,岩石表面的裂纹生成更加平稳,跃进式破碎现象减少,这可以有效避免剧烈振动,降低滚刀在破岩过程中的冲击损坏。

需要指出的是,超声波辅助破岩技术的研究还不够深入,在实际工程领域应用上尚存在诸多难题,目前并未应用于TBM掘进施工。

3.3 激光

1968年,Moavenzadeh等[54]首次提出利用激光破碎岩石。激光是一种单色性和方向性极好、亮度极高、相干性极强的受激辐射光源,可以通过聚焦获得高密度能量,瞬间熔化、甚至蒸发固体材料[55]。激光破岩是非接触式破岩,照射在岩石表面的激光光能转换成热能在岩石内部传导,高热导致岩石迅速升温,岩石的物理性能和力学性能发生变化。

激光破岩[56-57]有热破碎、熔化和气化三种方式。当岩石受激光辐射时,由于表面结构和矿物组成不同,岩石内部会产生不均衡的应力,一旦该应力超过岩石强度极限,岩石就会发生热破碎;只有当温度超过岩石熔点时,岩石才会发生熔化和汽化。因此,岩石热破碎需要的能量比熔化和汽化需要的能量低得多[58-59]。激光辅助破岩效果与激光参数(波长、光束直径、输送方式、辐照时间等)和岩石特性(导热性能、孔隙率、介电性能、机械强度等)密切相关[33]。

Ramezanzadeh等[60]对激光处理过的花岗岩进行TBM掘进作业试验,发现激光辅助破岩技术能够显着提高掘进效率。易先中等[61]根据能量守恒原理,得到激光破岩的传热方程,并建立了激光破岩温度场分析模型,研究表明,激光破岩速度主要与激光光束平均功率密度和岩石材料的热物理性能有关。Xu等[62]研究了激光光束尺寸、功率、重复率、脉冲宽度、曝光时间和能量对岩石去除的影响,筛选获取了不同种类岩石的最佳激光去除参数。李美艳等[63]研究了激光处理后花岗岩和砂岩的成分、结构以及抗钻特性的变化,发现花岗岩表面发生了热应力破碎,抗钻性显着下降,而砂岩表面并无明显裂纹产生,抗钻性无明显变化。牟海维等[64]分析了激光照射时岩石内部温度场的分布情况,并用数值模拟方法研究岩石内部有无内含物时的热应力分布情况,结果表明,同一激光光束作用相同时间,有内含物的岩石碎裂的可能性更大。孙嘉楠等[58]采用激光线性扫描和定点照射相结合的方法,分析不同功率密度激光照射后花岗岩表面的破碎效果,确定了花岗岩发生热破碎而不熔化的激光功率范围。

激光辅助破岩具有高效、适用范围广等优点,但激光系统的能量转换率低、成本高、易受施工环境干扰(水分、灰尘和高温等)。激光辅助破岩技术目前还处于室内试验和理论探索阶段[33]。鉴于激光辅助破岩技术涉及多因素多物理场的耦合作用,如何协调多因素之间的共同作用来提高刀具破岩效率,是激光辅助破岩技术的发展趋势。

3.4 微波

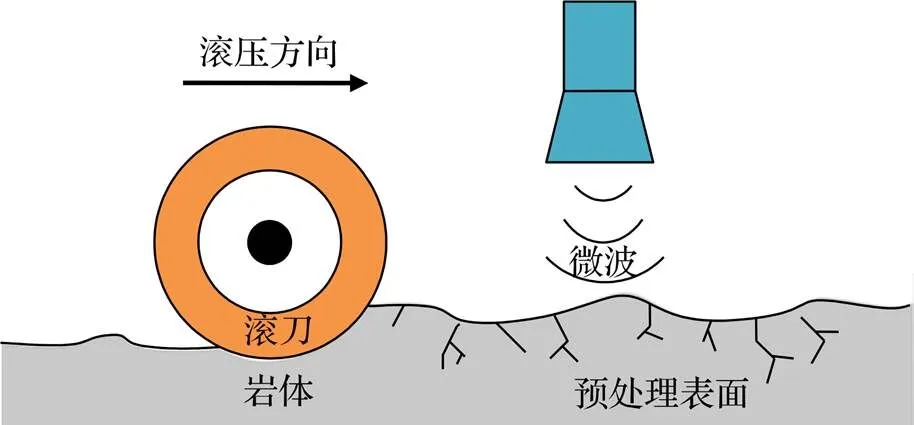

微波辅助机械破岩是微波加热技术和机械破岩技术相结合的一种混合型破岩方法,如图6所示。

图6 微波辅助破岩示意图[70]

微波是频率处于300 MHz~300 GHz的电磁波,波长在1 mm~1 m。一般情况下,微波可分为米波、厘米波和毫米波[65]。微波辅助破岩时,微波能在岩石内部转化成热能。由于岩石中各种矿物组分吸收微波的能力和热膨胀系数各不相同,因此,在微波作用下,岩石内部会产生较强的内应力,诱发沿晶断裂和穿晶断裂等破坏[66-67]。研究表明,微波能显着降低岩石的点荷载强度、单轴抗压强度和抗拉强度等力学特性[68-69]。岩石的单轴抗压强度和抗拉强度是影响TBM盘形滚刀寿命和刀具侵入岩石深度的重要参数。因此,微波加热技术和TBM掘进技术相结合,通过微波快速加热岩石,降低岩石的单轴抗压强度和抗拉强度,能有效降低TBM破岩过程中的刀具磨损,提高岩石破碎效率。影响微波辅助破岩效果的因素主要包括岩石尺寸、岩石矿物成分、岩石中的水含量、矿物结构以及微波参数等。

Gushchin等[71]研制微波-机械联合破岩设备并进行了掘进试验,结果表明,微波-机械联合破岩技术可将TBM掘进速度从0.2 m/h提升到0.7~0.8 m/h。Protasov等[72]开发了380 kW微波功率的微波-机械联合破岩设备,掘进速度提高约2.5倍,刀具磨损量减少约60%。Koiw等[73]使用微波系统,将花岗岩在27 kW功率下处理12 min和在19 kW功率下处理30 min,可以发现花岗岩上出现了凹坑和20 cm的裂缝。Sikong等[74]研究发现使用1 kW微波辐照花岗岩30 min,花岗岩抗压强度降低约40%。Jones等[75]建立了黄铁矿/方解石系统的准静态热力学数值模型,对比研究了连续微波和脉冲微波对岩石力学性能的影响,发现脉冲微波处理能更有效地弱化岩石力学性能。周科平等[76]采用核磁共振技术,研究不同微波功率作用下红砂岩孔隙结构的演化特性,并利用超声波波速测试与岩石力学强度测试等手段,对核磁共振结果进行验证,结果表明,微波作用会导致红砂岩内部孔隙度增大、岩石单轴抗压强度减小。

微波辅助破岩具有及时性、加热温度易于控制等特点,但能耗巨大,目前尚未应用于TBM掘进施工。

4 结束语

TBM由于施工的安全性、经济性和高效性,广泛应用于隧道施工。早期研究主要基于TBM滚刀的破岩原理和磨损失效机制,对滚刀材料和刀圈结构进行优化,提升滚刀的耐磨性和破岩效率,延长滚刀服役寿命。TBM的岩-刀作用工况要求滚刀刀圈兼具耐磨性和冲击韧性。现阶段,刀圈材料改性研究主要通过增加刀圈材料的硬度来提升滚刀耐磨性,这在一定程度上会导致刀圈韧性降低,造成局部崩刃。盘形滚刀由于地质适应性强,在TBM施工中得到广泛应用,通过刀圈结构参数优化可以在一定程度上改善盘形滚刀在高磨蚀性掘进工况下的服役稳定性,然而受自身结构限制,盘形滚刀的破岩效率很难得到显着提升。镶齿滚刀的破岩效率和耐磨性通常优于盘形滚刀,然而,现有镶齿滚刀的刀圈拓扑结构简单、地层适应性不强,在硬岩岩石地层施工时易发生镶齿崩裂,目前多用于软岩掘进施工。

鉴于岩石的破碎与去除主要受岩体内部缺陷控制,因此,通过外加应力场或热场弱化岩石的力学性能是解决硬岩破碎困难、掘进效率低的有效途径之一。随着高压水射流、超声、激光和微波等诸多高效破岩理论的完善,相应的辅助破岩技术得到了极大发展。值得注意的是,这些技术均是通过附加装置在岩石表面产生外加应力场或热场,不仅能耗巨大,而且附加装置与TBM装备的耦合设计难度较大,因此,虽然多数技术在20世纪60、70年代就被证实能有效降低刀具磨损、提高破岩效率,但迄今仅有高压水射流应用于TBM辅助破岩。

另外,岩石是矿物颗粒的集合体,酸蚀溶解、水化等化学作用会导致岩石微观结构改变、内部缺陷增多,使得岩石力学性能劣化,从而降低岩石的破碎难度、促进岩石材料摩擦去除。据报道,硫酸、盐酸等无机强酸对岩石具有明显溶蚀作用,可使岩石力学性能显着下降[77-79]。然而,无机强酸会严重腐蚀设备、污染环境,且存在安全隐患,已有研究几乎不涉及TBM掘进施工。对掘进施工来说,相比高压水射流等物理辅助手段,利用化学作用促进岩石材料高效去除更加经济、低耗。因此,非常有必要探索适用于TBM掘进施工的化学辅助破岩技术。

[1]F. J. Macias,F. Dahl,A. Bruland. New rock abrasivity test method for tool life assessments on hard rock tunnel boring:the rolling indentation abrasion test (RIAT)[J]. Rock Mechanics and Rock Engineering,2016,49(5):1679-1693.

[2]C. Frenzel,H. Käsling,K. Thuro. Factors influencing disc cutter wear[J]. Geomechanik und Tunnelbau: Geomechanik und Tunnelbau,2008,1(1):55-60.

[3]万治昌,沙明元,周雁领. 盘形滚刀的使用与研究(1)——TB880E型掘进机在秦岭隧道施工中的应用[J]. 现代隧道技术,2002,39(5):1-11.

[4]万治昌,沙明元,周雁领. 盘形滚刀的使用与研究(2)——TB880E型掘进机在秦岭隧道施工中的应用[J]. 现代隧道技术,2002,39(6):1-12.

[5]孙红,周鹏,孙健,等. 岩石隧道掘进机滚刀受力及磨损[J]. 辽宁工程技术大学学报(自然科学版),2013,32(9):1237-1241.

[6]赵伏军. 动静载荷耦合作用下岩石破碎理论及试验研究[D]. 长沙:中南大学,2004.

[7]孙伟,张旭,赵奎山. 基于密实核理论的单滚刀多阶段受力预测模型[J]. 机械设计与制造,2015(6):9-12.

[8]孙红,周鹏,孙健,等. 岩石隧道掘进机滚刀受力及磨损[J]. 辽宁工程技术大学学报(自然科学版),2013,32(9):1237-1241.

[9]ROSTAMI J,OZDEMIR I. A new model for performance prediction of hard rock TBMs[C]. Rapid Excavation and Tunneling Conference. Boston:MA,AIME,1993:793-809.

[10]赵正阳. 高品质TBM用盘形滚刀刀圈研制[D]. 秦皇岛:燕山大学,2016.

[11]杨宏欣. 浅谈隧道施工中TBM滚刀失效及刀具管理[J]. 建筑机械化,2007(12):60-62.

[12]姜桥. 浅谈TBM刀具失效形式及影响因素[J]. 工程机械与维修,2018(3):82-83.

[13]Yu H,Tao J,Huang S,et al. A field parameters-based method for real-time wear estimation of disc cutter on TBM cutterhead[J]. Automation in Construction,2021(124):103603.

[14]Chen Q,Lang J. Identification on rock and soil parameters for vibro-cutting rock by disc cutter based on fuzzy radial basis function neural network[C]. MATEC Web of Conferences. EDP Sciences,2018(175):03073.

[15]Karami M,Zare S,Rostami J. Introducing an empirical model for prediction of disc cutter life for TBM application in jointed rocks:case study,Kerman water conveyance tunnel[J]. Bulletin of Engineering Geology and the Environment,2021,80(5):3853-3870.

[16]蒋金哲,王锴,郭浩,等. 新型TBM刀圈材料微观组织及耐磨性能研究[J]. 摩擦学学报,2021,41(1):17-26.

[17]向源,胡锋,周雯,等. 盾构机滚刀刀具用钢研究现状及进展[J]. 钢铁研究学报,2021,33(2):91-102.

[18]张孟琦. TBM刀具材料力学性能测试分析[D]. 长春:吉林大学,2018.

[19]张占普,杜文华,朱长清,等. 盾构滚刀的失效分析及H13E刀圈坯新材料[J]. 河北冶金,2011(10):16-18.

[20]李仕宏,吕志峰,刘富来,等. 盾构机用滚刀刀圈材料的分析[J]. 凿岩机械气动工具,2013(4):34-41.

[21]张忠健,谢浩,林国标,等. 盾构机盘型滚刀刀圈关键材料设计与试制[J]. 硬质合金,2013,30(6):326-331.

[22]吴峰. TBM盘形滚刀贯入度与结构参数优化设计研究[D]. 长沙:中南大学,2012.

[23]薛静. 盘形滚刀切削力影响因素及滚刀刃形优化设计研究[D]. 长沙:中南大学,2010.

[24]Teale R. The mechanical excavation of rock-experiments with roller cutters[C]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts. Pergamon,1964,1(1):63-78.

[25]薛静,夏毅敏,周易,等. 盘形滚刀切削单因素对切削力影响的研究[J]. 现代制造工程,2012(9):4-8.

[26]孙伟,郭莉,周建军,等. TBM双滚刀破岩过程模拟及刀圈结构设计[J]. 煤炭学报,2015,40(6):1297-1302.

[27]J Roby,T Sandell,J Kocab,et al. The current state of disc cutter design and development directions[C]. Proceeding of 2008 North American Tunneling Conference. San Francisco,2008(4):36-45.

[28]谭青,张魁,周子龙,等. 球齿滚刀作用下岩石裂纹的数值模拟与试验观测[J]. 岩石力学与工程学报,2010,29(1): 163-169.

[29]吴帆,殷丽君,张浩,等. 镶齿滚刀破岩机理及效率的旋转破岩试验[J]. 中国公路学报,2018,31(10):150-159.

[30]袁超,唐莉梅,余立新,等. 盾构机盘形滚刀刀圈与地层适应性分析[J]. 隧道建设,2009,29(S1):9-11.

[31]T Shepel,B Grafe,P Hartlieb,et al. Evaluation of cutting forces in granite treated with microwaves on the basis of multiple linear regression analysis[J]. International Journal of Rock Mechanics and Mining Sciences,2018(107):69-74.

[32]Farmer I W,Attewell P B. Rock penetration by high velocity water jet A review of the general problem and an experimental study[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts,1965,2(2):135-153.

[33]Rehbinder G. A theory about cutting rock with a water jet[J]. Rock Mechanics,1980,12(3):247-257.

[34]Zheng Y L,He L. TBM tunneling in extremely hard and abrasive rocks:Problems,solutions and assisting methods [J]. Journal of Central South University,2021,28(2):454-480.

[35]孟德光. 高压脉冲射流辅助机械冲击破岩性能研究[D]. 徐州:中国矿业大学,2019.

[36]程效锐,张舒研,马亮亮,等. 高压水射流技术的应用现状与发展前景[J]. 液压气动与密封,2019,39(8):1-6.

[37]Wang F D,Miller R. High pressure water jet assisted tunneling[C]. Las Vegas,USA:Rapid Excavation and Tunneling Conference,1976:649-676.

[38]Ciccu R, Grosso B. Improvement of disc cutter performance by water jet assistance[J]. Rock mechanics and rock engineering,2014,47(2):733-744.

[39]Zhang J,Li Y,Zhang Y,et al. Using a high-pressure water jet-assisted tunnel boring machine to break rock[J]. Advances in Mechanical Engineering,2020,12(10):1-16.

[40]Fenn O. The use of water jets to assist free-rolling cutters in the excavation of hard rock[J]. Tunnelling and Underground Space Technology Incorporating Trenchless Technology Research,1989,4(3):409-417.

[41]黄飞,卢义玉,李树清,等. 高压水射流冲击速度对砂岩破坏模式的影响研究[J]. 岩石力学与工程学报,2016,35(11):2259-2265.

[42]康勇,王晓川,卢义玉,等. 磨料射流辅助三翼钻头破岩实验研究[J]. 中国矿业大学学报,2012,41(2):212-218.

[43]朱团辉,李光,周小磊,等. 硬岩掘进机高压水耦合破岩影响因素实验研究[J]. 液压与气动,2021,45(5):157-163.

[44]李晓辉. 超声波激励下岩石的振动效应实验研究[D]. 徐州:中国矿业大学,2019

[45]文杰. 超声波激励与机械冲击复合破岩机理研究[D]. 徐州:中国矿业大学,2019.

[46]王思雯,雷媛,林斐,等. 岩石频率的实验研究[J]. 中国科技信息,2010(9):68-69.

[47]李晓辉. 超声波激励下岩石的振动效应实验研究[D]. 徐州:中国矿业大学,2019.

[48]Zhao D,Zhang S,Zhao Y,et al. Experimental study on damage characteristics of granite under ultrasonic vibration load based on infrared thermography[J]. Environmental Earth Sciences,2019,78(14):1-12.

[49]黄家根,汪海阁,纪国栋,等. 超声波高频旋冲钻井技术破岩机理研究[J]. 石油钻探技术,2018,46(4):23-29.

[50]Fernando P,Zhang M,Pei Z. Rotary ultrasonic machining of rocks:An experimental investigation[J]. Advances in Mechanical Engineering,2018,10(3):1-9.

[51]杨威,李磊,赵延旭,等. 共振碎岩理论的初步探究[J]. 能源技术与管理,2007(4):7-9.

[52]田仲喜. 超声波激励岩石破碎影响因素实验研究[D]. 徐州:中国矿业大学,2018.

[53]韩君鹏,赵大军,张书磊,等. 基于离散元的超声波振动辅助TBM滚刀碎岩分析[J]. 钻探工程,2021,48(3):46-55.

[54]Moavenzadeh F,Mcgarry F J,Williamson R B. Use of laser and surface active agents for excavation in hard rocks[C]. Houston,Texas:Society of Petroleum Engineers,Fall Meeting of the Society of Petroleum Engineers of AIME,1968:1-16.

[55]张恒,王广新. 激光钻井:理解激光和岩石相互作用原理[J]. 石油石化节能,2009,25(8):38-39.

[56]永胜. 阐述高效破岩前沿钻井技术[J]. 中国化工贸易,2012(4):8-8.

[57]Khan N,Abas N,Kalair A. Pulsed and Continuous Wave (CW) Lasers in the Oil,Gas,Coal and Ignition Industries[J]. Lasers in Engineering,2015,3-4(30):137-157.

[58]孙嘉楠. 激光照射岩石破碎机理研究[D]. 青岛:中国石油大学(华东),2018.

[59]官兵,李士斌,张立刚,等. 激光破岩技术的研究现状及进展[J]. 中国光学,2020,13(2):229-248.

[60]Ramezanzadeh A,Hood M. A state-of-the-art review of mechanical rock excavation technologies[J]. Journal of Mining and Environment,2010(1):29-39.

[61]易先中,高德利,明燕,等. 激光破岩的物理模型与传热学特性研究[J]. 天然气工业,2005(8):62-65.

[62]Xu Z,Reed C B,Konercki G,Parker R A,Gahan B C,Batarseh S,Graves R M,Figueroa H,Skinner N. Specific energy for pulsed laser rock drilling[J]. Journal of Laser Applications,2003,15(1):25-30.

[63]李美艳,韩彬,张世一,等. 岩石表面激光射孔实验研究[J]. 激光杂志,2015,36(7):44-47.

[64]牟海维,辛朋辉,罗伟. 岩石内含物对激光破岩的影响[J]. 山东科学,2017,30(2):126-132.

[65]Gwarek W K,Celuch-Marcysiak M. A review of microwave power applications in industry and research[C]. International Conference on Microwaves,Radar and Wireless Communications. Warszawa,2004:843-848.

[66]Kingman S W,Jackson K,Bradshaw S M,et al. An investigation into the influence of microwave treatment on mineral ore comminution[J]. Powder Technology,2004,146(3):176-184.

[67]Hassani F,Nekoovaght P M,Gharib N. The influence of microwave irradiation on rocks for microwave-assisted underground excavation[J]. Journal of Rock Mechanics and Geotechnical Engineering,2016,8(1):1-15.

[68]Zheng Y,Ma Z,Zhao X,et al. Experimental investigation on the thermal,mechanical and cracking behaviours of three igneous rocks under microwave treatment[J]. Rock Mechanics and Rock Engineering,2020,53(8):3657-3671.

[69]Batchelor A R,Jones D A,Plint S,et al. Deriving the ideal ore texture for microwave treatment of metalliferous ores[J]. Minerals Engineering,2015(84):116-129.

[70]Hassani F,Nekoovaght P M,Gharib N. The influence of microwave irradiation on rocks for microwave-assisted underground excavation[J]. Journal of Rock Mechanics and Geotechnical Engineering,2016,8(1):1-15.

[71]Gushchin V V,Kuznetsov V V,Chernikov V A,et al. Driving horizontal workings by means of an entry drifting machine with electrothermomechanical cutting [J]. Soviet Mining,1979,15(2):133−137.

[72]Protasov Y I,Kuznetsov V V,Merzon A G,et al. A study of electrothermomechanical destruction of hard rocks with a rotary heading machine[J]. Soviet Mining,1984,20(6):462−467.

[73]Koiwa T,Shiratori Y,Takahashi H,et al. Rock breaking by microwave radiation-effects of local heating and thermal fracture[J]. Nagase,Yokosuka,Japan:Ministry of Transport,1975(14):181-209.

[74]Sikong L,Bunsin T. Mechanical property and cutting rate of microwave treated granite rock[J]. Songklanakarin Journal of Science and Technology,2009(31):447-452.

[75]Jones D A,Kingman S W,Whittles D N,et al. The influence of microwave energy delivery method on strength reduction in ore samples[J]. Chemical Engineering & Processing Process Intensification,2007,46(4):291-299.

[76]周科平,薛轲,刘涛影. 微波作用下砂岩孔隙结构演化及强度劣化的试验研究[J]. 矿冶工程,2020,40(2):6-11.

[77]岳汉威,马振珠,包亦望. 酸腐蚀作用对岩石的接触变形和损伤的影响[J]. 中南大学学报(自然科学版),2011,42(5):1282-1289.

[78]E. Mohtarami,A. Baghbanan,M. Eftekhari,et al. Investigating of chemical effects on rock fracturing using extended finite element method[J]. Theoretical and Applied Fracture Mechanics,2017(89):110-126.

[79]赵国飞,康天合,杨永康,等. 工作面直接过陷落柱的盐酸软化法及其试验研究[J]. 采矿与安全工程学报,2014,31(1):97-101.

Review on the Modification and Assistant Rock Breaking Techniques of TBM Cutters

NIE Jiahui,WU Zhixin,LEI Lei,ZHENG Jing,ZHOU Zhongrong

(Tribology Research Institute, Key Laboratory of Advanced Technologies of Materials, Ministry of Education, Southwest Jiaotong University, Chengdu 610031, China)

The tunneling excavation of tunnel boring machines (TBM) mainly relies on the rolling and penetration actions of cutters on rock surface. Due to high hardness and abrasiveness of rock material, serious wear and frequent replacement of cutter rings leads to low efficiency of tunneling. In this paper, main rock breaking mechanisms and typical failure modes of TBM cutters, as well as the modification of cutter material and structure were reviewed and the limitations were pointed out. The research situation of assistant rock breaking techniques including water jet, ultrasound, laser, and microwave was also presented. Finally, a new idea of assistant rock breaking technology was discussed from the perspective of chemical weakening of rock mechanical properties.

TBM cutter;wear;rock breaking efficiency;modification of cutter;assistant rock breaking

TH117.1

A

10.3969/j.issn.1006-0316.2021.12.001

1006-0316 (2021) 12-0001-11

2021-05-06

四川省国际科技创新合作/港澳台科技创新合作项目:基于天然牙表面拓扑结构的TBM刀具耐磨仿生设计研究(2020YFH0018);中铁工程服务有限公司技术开发项目:盾构刀盘刀具评价体系及摩擦学优化设计(LR01HX1102Y19044)

聂佳辉(1996-),男,湖北天门人,硕士研究生,主要研究方向为仿生摩擦学,E-mail:350065885@qq.com。*通讯作者:郑靖(1974-),女,河南南阳人,博士,研究员,主要研究方向为生物与仿生摩擦学,E-mail:jzheng168@home.swjtu.edu.cn。