黄晶晶 金光 吴乃云 梁银银 李凯 袁照丹

摘要:新开发的某轻型驱动桥进行总成疲劳台架试验时右侧差速器壳断裂,从设计和生产角度入手,借助材料分析、有限元计算和三维扫描检测手段分别对材料、结构和制造偏差进行复核,最终找到此次差速器壳失效的主要原因是铸造肋板处厚度和圆角尺寸超差,壳体受载后产生应力集中,最终导致差壳整体断裂,后续针对主因进行优化后的差速器壳顺利通过总成台架试验。

关键词:差速器壳 三维建模 有限元分析 失效分析

中图分类号:U467.3 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220342

Abstract: During the assembly fatigue bench test of a newly developed light drive axle, the right differential case fractured. Starting from the design and production perspectives, the material, structure, and manufacturing deviations were reviewed using materials analysis, Finite Element Analysis(FEA), and 3D scanning inspection. Finally, it was found that the main cause for the failure of the differential case was the thickness and fillet size at the casting rib plate that were out of tolerance, and the stress concentration occurred after the case was loaded, which eventually caused the entire differential housing break. The differential housing optimized for the main cause passed the assembly bench test successfully.

Key words: Differential case, 3D modeling, FEA, Failure analysis

作者简介:黄晶晶(1994—),男,助理工程师,学士学位,研究方向为传动产品对标及性能分析。

参考文献引用格式:

黄晶晶, 金光, 吴乃云, 等. 某轻型驱动桥差速器壳失效分析[J]. 汽车工艺与材料, 2023(5): 9-13.

HUANG J J, JIN G, WU N Y, et al. Failure Analysis of A Lightweight Drive Axle Differential Case[J]. Automobile Technology & Material, 2023(5): 9-13.

1 前言

驱动桥作为商用车传动系中重要总成之一,工作时负责将变速器传来的动力输出到车轮,同时承载车身重力。在开发阶段需要通过台架试验验证产品的功能、性能和耐久性,识别设计和制造过程是否存在缺陷。

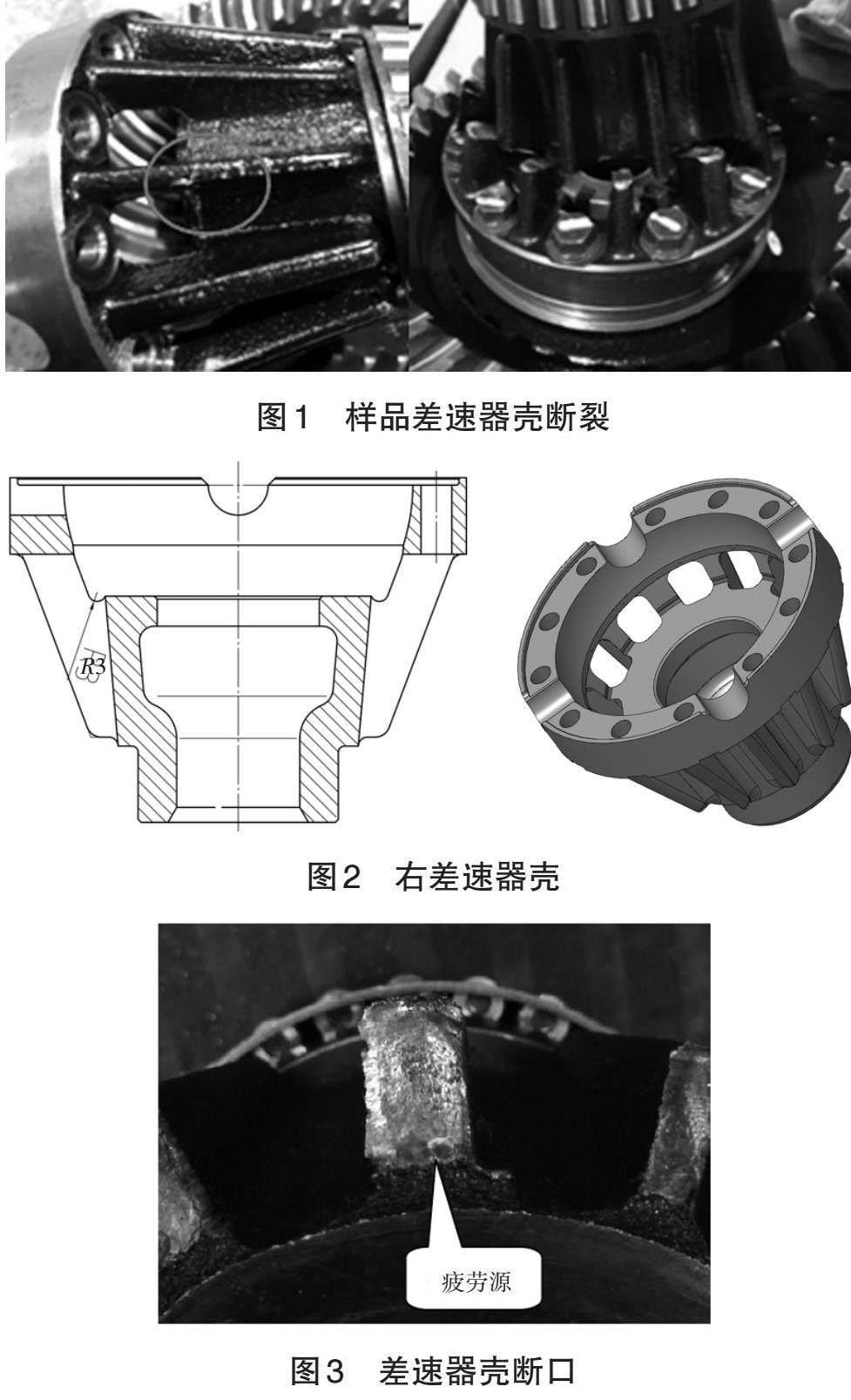

某轻型驱动桥在进行总成疲劳台架试验时,3件样品按照规定的载荷工况运转一段时间后,台架先后报警停机,停机时的试验次数分别为7.4万次、9.55万次和15.67万次,均未达到试验大纲要求。对样品进行拆解后发现:2#和3#样品右侧差速器壳完全断裂,1#样品台架试验时,当振动分析仪检测到异常振动值出现时立即停机,拆解后发现右侧差速器壳筋板圆角部位出现裂纹。3件样品的轴承、齿轮零件状态正常。

2 失效分析

3件样品失效形式一致,断裂位置处于加强筋根部过渡圆角处,呈环状分布,实物失效情况见图1。对应于图纸中的R3圆角处,见图2。

部分加强筋板的宏观断口存在疲劳特征,但不是很明显,显然跟铸铁材质相关,疲劳源位于加强筋板过渡圆角根部,详情如图3所示。试验过程中,差速器壳承受弯曲、扭转交变载荷作用,裂纹首先出现在部分加强筋板的过渡圆角处,之后逐渐扩展直至断裂,部分加强筋板断裂后剩余筋板无法承受原有的载荷,从而直接断裂。

零件实际失效情况受多方面因素影响,下面从设计和生产角度来分析此次失效的可能影响因素。

2.1 设计分析

差速器由差速器壳、行星齿轮、十字轴等零件组成,结构见图4,起到传递动力、转换动力方向和差速的作用。差速器壳受力复杂,与其连接的从动锥齿轮、差速器螺栓、十字轴、轴承、行星齿轮及齿轮垫片都会对它施加载荷[1]。

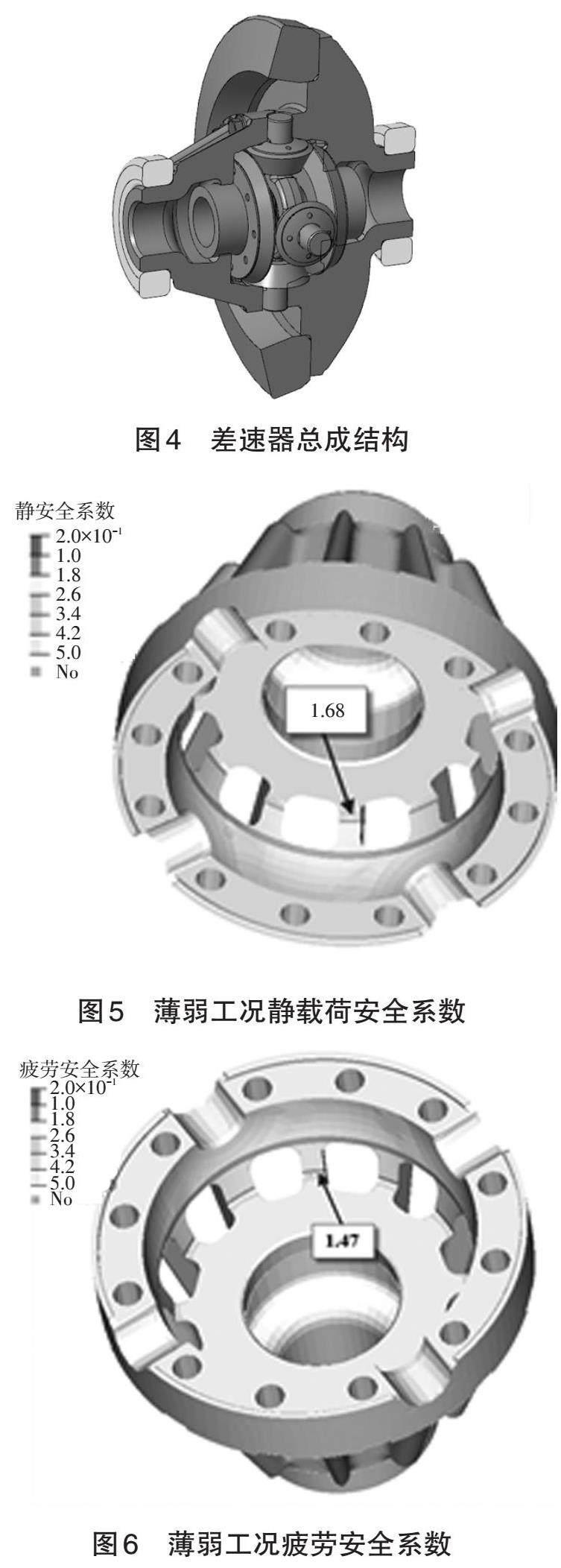

根据台架试验正反车极限工况和疲劳工况在有限元软件MASTA中计算出差速器从动齿轮所受三向分力,在有限元软件中对差速器总成进行静载荷安全系数和疲劳载荷安全系数计算,其中差速器右壳在不同试验工况下,不同加载位置的静安全系数普遍在1.68以上,安全系数云图见图5。试验工况下疲劳安全系数普遍在1.47以上,最小安全系数的云图见图6。虽然安全系数云图中薄弱位置和试验样件断裂位置一致,但安全系数均满足设计要求。

2.2 生产分析

零件生产制造的过程实质上是实现设计规定质量的过程,生产质量直接影响产品实物性能[2]。按照设计图纸要求,此差速器壳采用QT450-10材料铸造成毛坯,然后机械加工出与其他部件配合的轴孔特征。接下来从装配、尺寸和材料3个角度来复检。

2.2.1 装配分析

失效样桥拆解时螺栓连接、油封、轴承零部件未见异常磨损或变形。经复测,轴承启动力矩、差速器壳连接螺栓拧紧力矩均符合装配参数要求。差速器壳断裂样品的螺旋锥齿轮部分齿面有擦伤,应该是差速器壳断裂后主从齿轮啮合关系破坏导致。

2.2.2 尺寸分析

将差速器壳从失效总成中拆解出来,使用三坐标测量机对其上的机加工特征(十字轴配合孔、轴承配合轴径和行星齿轮垫片配合球孔等)进行检测,其特征实际尺寸和形位公差值符合图纸技术要求,机加尺寸合格。

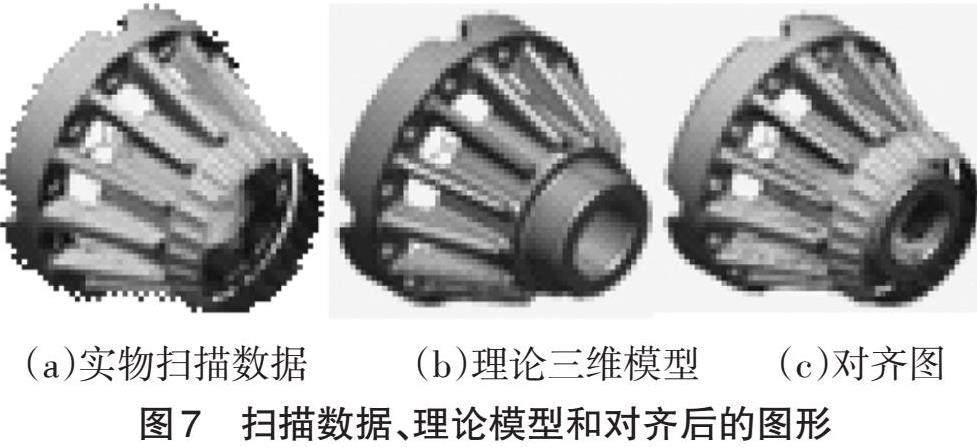

差速器壳大部分区域为铸造特征,表面不规则,无法使用三坐标测量机方便准确测定相关尺寸。三维扫描仪作为非接触式三坐标测量机的一种,通过激光反射原理快速获得物体表面数以千万记的位置点信息,扫描精度可达到0.025 mm。为此对失效差速器壳使用三维扫描仪获得实物表面数据,然后在测量软件中与设计三维模型进行对比,从而确定铸造表面质量。

下面以1#有裂纹的差速器壳为例介绍对比过程,另两件失效样品对比过程与之相同。首先使用三维扫描仪获取实物表面位置信息,输出stl格式的实物三角网格面片模型,然后将扫描数据与设计三维模型导入到专业测量软件中进行最小二乘法对齐,实物扫描数据、设计三维模视及两者对齐结果如图7所示。

两者对齐后即可比较整体及横截面处的偏差情况,偏差结果云图见图8。

根据差速器右壳整体尺寸,查询铸件未注尺寸极限偏差标准Q/CAYT-23可知,基本尺寸在120~180 mm的球墨铸铁铸件极限偏差值为±1.4 mm,为此将偏差在±1.4 mm内的区域设定为浅灰色,扫描数据相对设计三维尺寸偏差超出1.4 mm的区域用深灰色表示。由图8可知实物加强筋板及断裂的圆角部位相对设计三维尺寸偏差超出1.4 mm。

断裂的R3圆角部位偏差情况较复杂:部分筋板的圆角部位整体超差;部分筋板圆角上半部位偏差合格,下半部位超差;部分筋板圆角值比设计要求小。

进一步取断裂部位与差速器壳回转轴线垂直的横截面,查看截面上的筋板厚度偏差情况。其二维偏差检测结果如图9。

由图9的截面统计结果可知,截面上有77.97%的区域超差,图示区域表示有9根筋板比设计三维薄,最大偏差2.257 4 mm,取加强筋板不同部位多个点上的偏差做平均值,大部分区域平均偏差约为-2.1 mm;比理论三维模型厚的区域主要在筋板顶部,最大偏差2.311 4 mm,对筋板强度影响很小。2#差速器壳和3#差速器壳加强筋板偏差情况和1#差速器壳基本一致,2#差速器壳和3#差速器壳加强筋板大部分区域的厚度分别比设计三维模型约小1.8 mm和2.5 mm。

为验证加强筋板制造偏差情况对结构强度的影响,将差速器右壳理论三维模型的加强筋板厚度按照偏差平均值减薄2 mm,部分筋板圆角部位按照铸件未注尺寸下极限偏差减薄1.4 mm后进行有限元计算,此时同样工况下,最小静安全系数和疲劳安全系数分别减少至1.0和0.83,对应的薄弱筋板位置也发生变化,安全系数云图见图10。

由此可知加强筋板的制造超差对差速器壳强度影响很大,是此次差速器壳失效的主要原因之一。

2.2.3 材料分析

差速器右壳图纸要求材料为QT450-10,对失效样品分别进行布氏硬度和金相检验。3件样品布氏硬度实测值符合标准要求,检验结果见表1。

金相检验上,3件样品的金相指标满足图纸技术要求,且一致性较好,检验结果见表2,石墨形态和基体组织见图11。

综上可以得出此次台架试验差速器壳断裂的主要原因:差速器壳加强筋板厚度和R3圆角部位制造尺寸超差,导致差速器壳承受载荷时部分筋板R3圆角处产生应力集中,随着交变应力作用产生疲劳裂纹源,裂纹源进一步扩展最终导致筋板断裂,而剩余未断裂的筋板强度不足以承担原有载荷,最终导致此次台架试验中差速器壳整体断裂。

3 改进和验证

针对上述失效分析结论改进差速器壳图纸,对加强筋板厚度及R3圆角处的尺寸在图纸中做出严格要求。后续对供应商重新试制的差速器壳使用三维扫描仪进行质量复检,偏差合格后进行整桥装配,最终装有重新试制的差速器壳的驱动桥顺利通过总成台架试验验证。

4 结束语

本文以某轻型驱动桥疲劳台架试验时差速器壳体的失效分析为依托,从设计和制造入手,除常规的有限元计算、材料分析和三坐标尺寸检验外,提出一种针对铸件尺寸检测的一种新思路,即使用三维扫描仪快速获得实物表面位置信息,之后在专业软件中和设计三维模型进行对比。此种检测方法可快速准确的识别铸造零件各区域的偏差情况,可应用于铸件试制质量检测及失效分析中。

参考文献:

[1] 刘惟信. 汽车驱动桥设计[M]. 北京: 清华大学出版社, 2003.

[2] 涂铭旌, 鄢文彬. 机械零件失效分析与预防[M]. 北京: 高等教育出版社, 1993.