杨浪 李彬 侯颖 尚俊虎 郑旋

摘要:现行清洗溶剂对长期使用的汽车面漆输调漆管路存在清洗不尽的问题。本文将脱漆剂的原理应用在汽车涂装色漆管路的清洗中,开发了一种以苯甲醇、碱液为主剂,调漆间常用的乙二醇丁醚、异丙醇、乙酸乙酯为助剂的清洗溶剂及其配套清洗程序,实现了对输调漆管路的高效清洗。结果表明,相较传统清洗溶剂,本配方不仅适用于水性漆面漆系统,也适用于溶剂型面漆系统,且对长期使用的管道的清洗效果大幅提升,清洗时间缩短50%以上,清洗材料成本及VOC排放下降50%,有效提高了输调漆系统的清洗效率。

关键词:汽车涂装 色漆管路清洗 清洗效率

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003–8817.20220218

Preparation Method and Application of Cleaning Solvent for Paint Transfer System on Base Coat in Coating Workshop

Yang Lang, Li Bin, Hou Ying, Shang Junhu, Zheng Xuan,

(Dongfeng Honda Motor Co., Ltd., Wuhan 430065)

Abstract: The current cleaning solvent has the problem of endless cleaning for the long used automobile base coat pipeline. In this paper, the principle of paint remover was applied to the cleaning of automobile paint pipelines. A cleaning solvent and its corresponding cleaning program with benzyl alcohol and lye as the main agents and ethylene glycol butyl ether, isopropyl alcohol and ethyl acetate as auxiliary agents were developed to realize efficient cleaning of paint transfer pipelines. The results show that, compared with traditional cleaning solvents, this formula is not only suitable for water-based paint topcoat systems, but also for solvent-based topcoat systems, and the cleaning effect of long-term used pipes is greatly improved, the cleaning time is shortened by more than 50%, the cost of cleaning materials and VOC emissions are reduced by 50%, and the cleaning efficiency of the paint transfer system is effectively improved.

Key words: Automobile base paint, Base coat pipeline cleaning, Cleaning efficiency

1 前言

汽车的涂膜质量作为顾客对整车的第一印象,一直是市场关注的核心问题,而车身喷涂涂膜的质量又与输调漆系统的洁净度密不可分。由于输调漆系统投资成本高,在旧颜色废止新颜色导入的过程中,主机厂从成本考虑,会对旧系统进行反复使用,此时需要对输调漆系统进行彻底的清洗,以除去管路中存在的旧颜色漆垢,保证喷涂在车身上的涂料完全洁净且涂膜成分、性能无影响[1]。过往旧系统的重复利用清洗效率较低,行业内探讨主要集中在系统的清洗流程、清洗方法及清洗注意事项上,且对于漆垢致密的管道无有效的清洗方法 [1-3]。本文对某车间输调漆系统重复利用清洗过程中存在的洗不净的问题进行了研究,将脱漆剂脱漆原理应用到输调漆系统清洗过程中,对现行清洗溶剂进行改善,开发了一种用于涂装车间面漆输调漆管路的清洗溶剂及其配套的清洗程序,以期快速解决漆垢致密的输调漆管路清洗困难的问题。

2 传统输调漆系统的清洗方法及缺点

2.1 输调漆系统结构

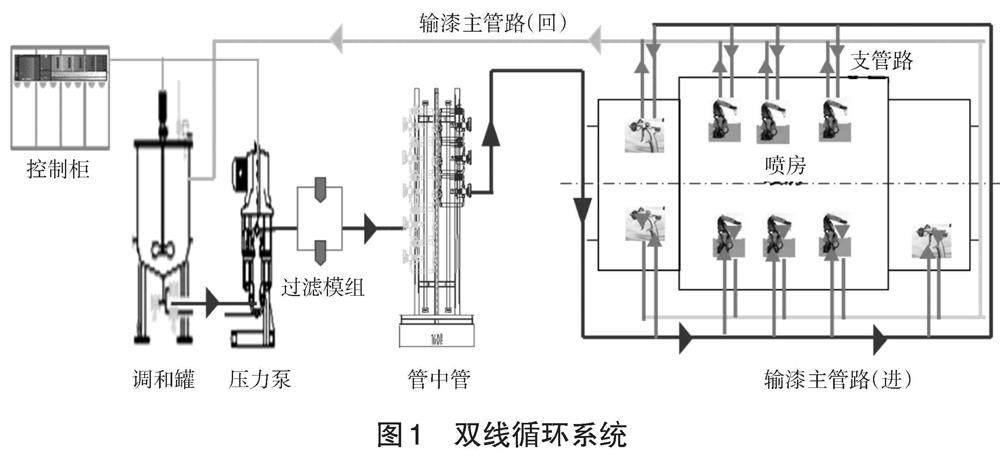

现行汽车涂装面漆的输调漆系统一般为双线循环系统,其结构如图1所示。它是利用压力泵以一定的压力将涂料从调和罐通过密封管道输送到喷漆工位的一种管道网路系统。其循环部分由调和罐、压力泵、不锈钢主管路及支管路四部分组成。

2.2 输调漆系统清洗

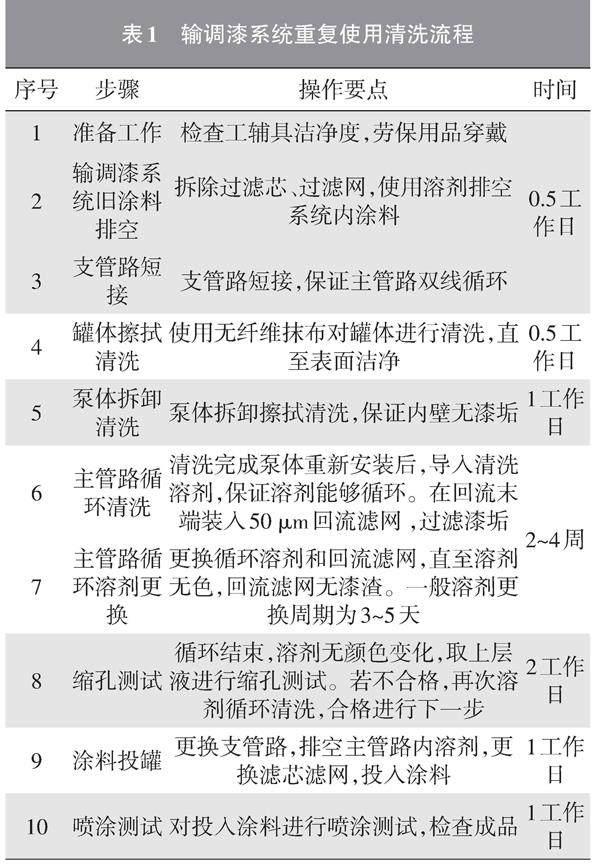

在涂料的循环过程中,由于流体的层流特点,颜料、树脂会沿罐体和管壁发生沉降,经时交联后形成漆垢,漆垢一方面影响系统的使用和涂膜品质,另一方面当旧颜色废止,新颜色导入时,残余漆垢也会影响新颜色色相。行业内在输调漆系统局部堵塞或旧系统的重复使用时需要对系统进行深度清洗,调和罐、电动泵可通过拆卸实现快速彻底清洗,支管属于易耗品可直接进行更换,但不锈钢的主管路,受制于尺寸及投资成本,无法拆卸清洗或更换,只能使用稀释剂循环清洗。现行输调漆系统重复使用的清洗流程如表1所示。

2.3 主管路循环清洗的缺点

一般溶剂型漆主管路的清洗液为涂料配套的溶剂或洗净液,水性漆的主管路清洗液为乙二醇丁醚亲水溶液,该类溶剂为涂料树脂和颜料的分散溶剂,对于使用时间不长,漆垢疏松的管道可实现有效清洗;对于使用时间较长,漆垢固化堆积的管路,以及管路的特殊区域,如弯曲结构、阀门接口等不易清洗的位置清洗效果十分有限。为了达到清洗的效果,一般需要重复的进行溶剂置换清洗。对于长期使用的深色面漆的输调漆系统清洗,溶剂的置换次数大于5次,清洗周期大于30天,且无法彻底清洗干净。在旧颜色废止,管路清洗后的新颜色导入的过程中,易出现串色及颗粒不良等品质异常。

3 基于脱漆剂原理的输调漆清洗溶剂开发

3.1 脱漆剂的原理

脱漆剂是一种将涂膜从基材上快速剥离的溶剂,其主要是利用溶剂对漆膜的溶胀、溶解作用使漆膜与基材的连接键断裂,实现漆膜剥离。脱漆剂的脱漆过程主要是通过溶解、渗透、溶胀、剥离等一系列物理和化学过程实现,具有对基材无腐蚀、脱漆彻底的特点,广泛应用于航空、轮船、桥梁等领域的二次涂装作业中[4]。脱漆剂一般分为碱性脱漆剂、酸性脱漆剂、普通溶剂脱漆剂、氯化烃脱漆剂和水性脱漆剂五种[5],目前发展方向主要从以氯化烃为主的溶剂型脱漆剂向以苯甲醇为主的水性脱漆剂过渡。

3.2 基于脱漆剂原理的清洗溶剂配制

为了实现输调漆系统的高效清洗,本文以脱漆剂为着眼点对现行输调漆系统清洗溶剂进行改善。作为输调漆系统清洗溶剂,在功能上需要具备对固化漆垢的高溶解性、高剥离性,且易于清理,对涂料的后续导入无影响;在作业上需要具备无毒,挥发性小,低成本等特点。通过对绿色脱漆剂的研究,选择以苯甲醇为本次改善溶剂的主溶剂。为了进一步提高清洗溶剂的脱漆效果及溶剂配制的便利性,选择了对丙烯酸树脂溶解性强的乙二醇丁醚、乙酸乙酯和异丙醇等涂装车间常用溶剂进行辅助。

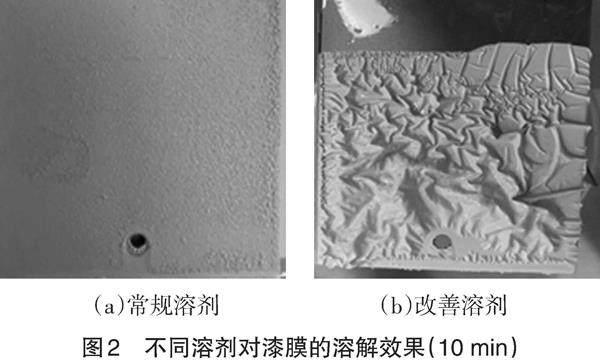

为了确定主溶剂与各助溶剂的比例,采用桌面实验模拟实际清洗过程。通过将马口铁板浸泡在涂料中3 s,取出后在80 ℃烤箱中烘烤15 min,模拟输调漆主管路内管壁致密的漆垢形态。采用正交实验的方法,将主溶剂与助溶剂按不同比例配制,将烘烤后的铁板依次放置在溶剂中,轻微转动,观察铁板表面漆垢剥落的速度,找出最佳配方。将漆膜附着的铁板放入选中的改善配方和输调漆常规清洗溶剂中浸泡10 min,其结果如图2所示,图2a为常规溶剂对漆膜的溶解效果,漆膜轻微溶胀,图2b为改善配方对漆膜的溶解效果,漆膜膨胀剥离。

由于漆膜以剥离为主,存在堵塞管路的风险,为了提高溶剂对固化漆膜的溶解性,在改善的溶剂中引入了强碱液,并对调整后清洗溶剂清洗效果进行确认,如图3所示。图3a为改善配方对固化漆垢的溶解效果,漆垢剥离未溶解,图3b为改善配方中添加碱液后对漆垢的溶解效果,漆垢皂化溶解。

根据实验结果,最终锁定了以苯甲醇、碱液为主剂,调漆间常用的乙二醇丁醚、异丙醇、乙酸乙酯为助剂的清洗溶剂,其配方如表2所示。当碱液为饱和溶液,且温度在40~60 ℃之间时清洗效果最佳。其原理,一方面通过苯甲醇及乙二醇丁醚等小分子渗透到涂层大分子链中,使大分子体积增大产生内应力,破坏漆膜与基材结合,使漆膜剥离;另一方面通过碱液对漆膜的皂化作用[5],使漆膜高分子链中C=O链断裂,-OH小分子链分解,溶解漆膜,从而实现管壁漆垢的快速剥离及溶解脱落。

4 新型清洗溶剂的应用

4.1 新型清洗溶剂的清洗程序

根据改善溶剂的特点,对清洗溶剂的清洗程序进行了梳理,如表3所示,漆垢固化较轻的输调漆系统,改善溶剂无需置换即可完成输调漆系统的彻底清洗。改善溶剂清洗完成后由于引入了强碱液和苯甲醇,需要对输调漆管路进行投罐前的再次深度清理,以保证投罐涂料不受污染。本次利用溶剂的相溶原理对碱液和苯甲醇进行清理,其步骤如下。

a. 排空系统内新型清洗溶剂;

b. 碱液排空:导入纯水,采用纯水进行循环清洗,循环周期为1 h,循环结束取上层溶液,采用PH试纸或PH计检测PH值,当PH值>7.0时,置换纯水,往复操作,一般纯水置换3~5次,当PH=7.0时,判断碱液排空;

c. 苯甲醇排出:导出纯水,利用苯甲醇易溶于醇类溶剂的特点,导入异丙醇进行循环清洗,单次循环周期为12 h,循环结束置换异丙醇;

d. 残留苯甲醇判断:导出异丙醇,导入纯水循环清洗1 h后再次置换纯水,循环1 h后取罐体内旋涡中心上层溶液,目视观察是否残留苯甲醇(苯甲醇不溶于水),若残留苯甲醇,重复步骤c,直至目视无苯甲醇残留;

e. 若为溶剂型系统,在完成步骤d后,再次导入异丙醇循环,除去系统内残留水(异丙醇溶于水),排空异丙醇后,即可导入涂料配套溶剂循环(异丙醇溶于溶剂);若为水性漆系统,在完成步骤d后,即可导入乙二醇丁醚亲水溶剂进行循环;

为了提高溶剂循环清洗和系统内溶剂排空的效果,可在系统过滤模组下端阀口接入0.3~0.6 MPa的洁净空气,一方面通过在循环溶剂中形成扰动,提高循环清洗效果,另一方面通过空气压力彻底排空上一步骤清洗残留的溶剂。

4.2 新型清洗溶剂的实际应用

将改善的清洗溶剂和清洗流程应用到实际的输调漆管路清洗过程中,本次对某车间溶剂型蓝色金属漆管路进行清洗,清洗完成后投入白色面漆。主管路使用改善溶剂循环清洗7天后,重新置换溶剂,溶剂无变色,如图4a所示,罐体内部洁净透明;对最难清洗的管路末端三通阀门拆卸确认,阀门内部洁净如新,如图4b所示,同时,重新投罐后的白色面漆喷涂无异色及其它品质不良。综上,说明改善溶剂对输调漆管路清洗效果显着。

改善溶剂在该车间水性面漆系统的清洗中,同样有效。改善清洗溶剂的使用,从根本上解决了输调漆系统管道无法彻底清洗干净的问题,节约了清洗材料及清洗时间,同时VOCs排放大幅下降。使用改善溶剂后,相较常规清洗过程,单次清洗材料成本下降63%,清洗周期缩短57%,VOCs排放下降54%,实现了重复使用的输调漆系统清洗效率的大幅提升。

5 结论

涂装车间面漆输调漆系统的彻底清洗能够延长输调漆系统的使用寿命及量产涂膜品质。本文以脱漆剂的脱漆原理为着眼点,对输调漆主管路清洗溶剂进行改善,锁定了以苯甲醇、碱液为主剂,调漆间常用的乙二醇丁醚、异丙醇、乙酸乙酯为助剂的面漆清洗溶剂,同时建立了以改善溶剂为主的输调漆系统清洗程序,实现了对输调漆系统的高效、快速清洗。改善溶剂基于溶剂型涂料输调漆系统清洗开发,对于水性涂料输调漆系统同样适用,同时改善溶剂在清洗的时间、清洗费用、VOC的排放方面也实现了大幅削减。

参考文献:

[1]田俊涛, 杜涛, 郭定邦, 等. 汽车新工厂涂装车间输调漆系统清洗方案设计[J]. 现代涂料与涂装, 2017, 20(12): 24-28.

[2]郭定邦, 李中华. 实色面漆循环系统再次清洗注意事项[J]. 现代涂料与涂装, 2010(10): 2-2.

[3]王飞, 臧晨刚. 浅谈涂装车间中面涂输调漆系统设备及清洗方法[J]. 现代涂料与涂装, 2019, 22(7): 4-4.

[4]侯伟, 何宗文, 何宗俊. 水性脱漆剂的制备及性能[J]. 材料保护, 2017, 50(8): 3-3.

[5]杜克敏. 脱漆剂及其发展前景[J]. 中国涂料, 2005, 20(2): 43-45.