耿志宇 张宇 薛晗 王静静 周天鹏 刘旭明

(鞍钢集团北京研究院钢铁研究分院,北京 102211)

1 前言

热成形钢的应用是汽车实现轻量化和安全化的有效手段。目前应用量最大的热成形钢为1 500 MPa 热成形钢,但是随着越来越迫切的轻量化和安全需求,更高强度的热成形钢的需求越来越大。随着热成形钢的强度提升,塑性、韧性降低和延迟断裂敏感性高的问题越来越突出,成为制约超高强热成形钢应用的主要问题。有文献报道,细化晶粒和引入第二相可以有效解决以上问题,Nb 和Ti 的复合添加可以得到20~50 nm 的碳化物,并且显着提高抗拉强度、屈服强度和冲击韧性[1-2];Nb 的添加能够显着提高热成形钢的冷弯角和抗延迟断裂能力[3];Nb 和Mo 的复合添加可以显着提高热成形钢的冷弯角,强化晶界,提高抗延迟断裂能力[4-5]。Thermo-Calc 是一款商业热动力学计算软件,常被用来进行材料的成分设计、相变计算、元素扩散模拟、析出相的长大行为计算以及对热处理工艺进行优化设计等[6-9]。本文利用Thermo-Calc 软件,通过热力学计算结合经验的方式设计了Nb 微合金化1 800 MPa 热成形钢的成分,并计算其平衡相图,得到主要相变点、主要析出相以及主要析出相的析出温度、析出量等基础数据,为制定热加工工艺和热处理工艺提供依据。对热成形钢淬火后的性能与组织进行了检测和表征,对淬火后的延迟断裂敏感性进行了检测,为热成形钢的应用提供数据支持。

2 热成形钢的成分设计与热动力学计算

在1 500 MPa 级别热成形钢22MnB5 的成分基础上,适当提高碳含量,同时添加微合金化元素Nb。根据材料基因工程的思路,在成分设计阶段,Nb 质量分数变化范围为0.01%~0.1%,Ti 质量分数变化范围为0.01%~0.05%,设计的成分见表1。

表1 1 800 MPa热成形钢的成分设计范围(质量分数) %

利用Thermo-Calc 热力学计算软件对试验钢Nb 和Ti 质量分数变化对碳化物析出相的影响规律进行计算,使用的软件版本为Thermo-Calc 2020b,数据库为TCFE10 和MOBFE5。Nb 质量分数变化对Nb 的碳化物析出温度和析出量的影响如图1 所示。由图1 可知,随着Nb 质量分数的升高,Nb 的碳化物析出温度由约1 200 ℃升高至约1 400 ℃,析出的量由约0.3 g 升高至约1.7 g。可见Nb 和C 的结合力很强。同时,Nb 的碳化物都在热轧阶段析出,因此可以推测Nb 的添加可以通过热轧阶段析出碳化物达到细化奥氏体晶粒的目的。根据报道[10],少量的Nb(质量分数小于0.03%)固溶于奥氏体基体或者形成碳化物就能强烈组织奥氏体再结晶,因此选择Nb 质量分数为0.04%进行Ti的质量分数计算。

图1 Nb含量对Nb的碳化物的析出影响规律

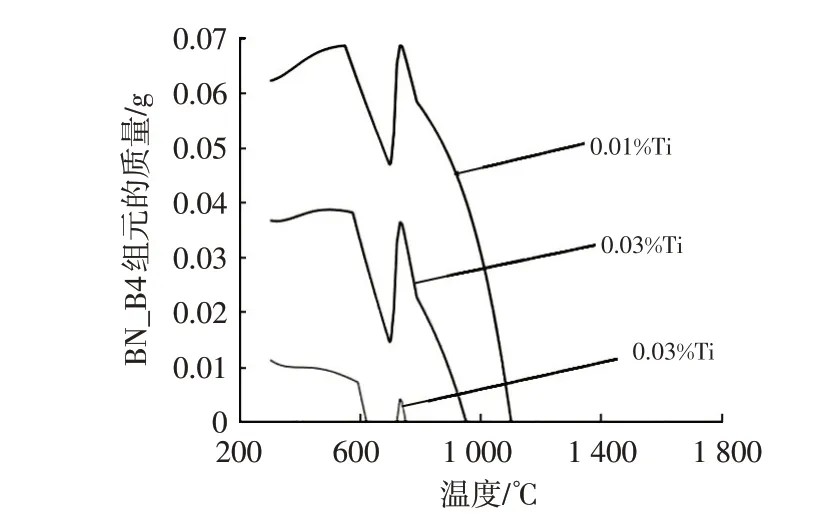

图2 为Ti 质量分数对氮化硼(BN)析出的影响,可见,在Ti 质量分数为0.04%以下钢中均会出现BN,由于热成形钢要避免BN 的出现,因此Ti 质量分数应不小于0.04%。图3 为Ti 质量分数对Ti与B 的化合物析出的影响,可见,当Ti 质量分数为0.05%时钢中出现了Ti 与B 的化合物,由于热成形钢要保证B 固溶在奥氏体中,因此要避免Ti 与B 的化合物的存在。综上,Ti 的质量分数为0.04%是合理的。

图2 Ti含量对BN析出的影响规律

图3 Ti含量对Ti与B的化合物析出的影响规律

按照上述成分设计理念冶炼后得到的1 800 MPa热成形钢设计与实测成分如表2 所示。

表2 1 800 MPa热成形钢设计成分与实测成分(质量分数)%

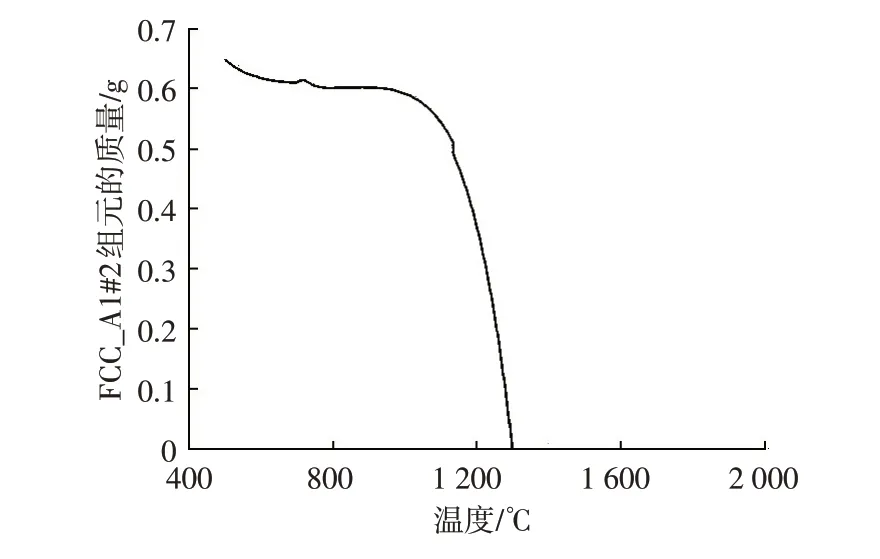

利用Thermo-Calc 软件对表2 中的试验钢的相图进行计算,如图4 所示。利用DIL805A 热膨胀仪对试验钢实际相变点进行测定,得到试验钢热膨胀曲线如图5 所示。得知试验钢Ac1温度为738 ℃,Ac3温度为800 ℃。

图4 1 800 MPa热成形钢平衡相图

图5 热膨胀曲线

从图4 中还可见,材料冷却至300 ℃的过程中,钢中分别出现了TiNC 相、NbTiC 相、M23C6相、渗碳体相、奥氏体和铁素体相等主要相。其中TiNC相的析出温度约为1 460 ℃,如图6 所示。Nb 的碳化物以NbTiC 的形式析出,析出温度约为1 300 ℃,如图7 所示。Nb 的碳化物在高温析出,可以有效阻止加热过程中奥氏体的晶粒长大,从而达到细化晶粒的目的。NbTiC 相和TiNC 相随着温度的降低析出量逐渐增多。渗碳体的析出温度约为728 ℃,且开始析出后随着温度的降低,析出量迅速增加,如图8 所示。图8 中还可以看到M23C6相的析出温度约为890 ℃,温度降低至728 ℃时消失。相比渗碳体相,M23C6相的析出量很少,可见M23C6相是过渡相,温度降低至728 ℃以下后转变为了渗碳体相。

图6 TiNC相的析出温度

图7 NbTiC相的析出温度

图8 渗碳体相和M23C6相的析出温度

Ti 会在高温阶段和N 结合成氮化物,且阻止晶粒长大。Nb 的碳氮化物通常会在热变形过程中组织奥氏体再结晶从而达到细化晶粒的目的[11-12]。为了提高热成形钢淬透性,加入了微量的B 元素,因为B 元素能够极大提高淬透性。但是B 容易在高温和N 形成BN,从而消耗掉B 元素,降低了奥氏体的淬透性。N 元素在钢中是不可避免的,为了阻止BN 的析出,向钢中加入与N 结合力更强的Ti,使Ti和N形成氮化物消耗掉N,使B固溶在钢中。图9为TiNC相中C、N、Ti元素的质量分数随析出温度的变化,可以发现随着温度降低,N 元素质量分数逐渐提高,钢中N含量为40×10-6,即1 kg 钢中含N 为0.04 g,由图9可知,钢中加入的Ti已经把N完全消耗掉,避免了BN的形成。TiNC相中的主要元素为C、N和Ti,由图9可知,Ti的质量分数远高于C和N,且随着温度降低,Ti的含量显着增多,对比图7可知,随着温度降低,TiNC 相逐渐增多,这是由于在温度降低过程中Ti 的质量分数逐渐增多导致的。图10 为TiNbC 相中的元素含量随温度的变化规律,随着温度降低,Ti 元素含量先增加,后逐渐减少,而C 元素含量逐渐增加,增加速度逐渐降低,Nb 元素含量先迅速增加,在温度约800 ℃以下后几乎不再增加。TiNbC相中Nb元素含量最高,远高于Ti和C。

图9 TiNC相中各元素的含量

图10 TiNbC相中各元素的含量

Nb 加入热成形钢中的作用是通过Nb 的碳化物在热轧过程中析出,推迟奥氏体的再结晶,细化晶粒,从而提高热成形钢的韧性。碳化物的析出属于扩散型相变,其形核和长大的行为受热力学和动力学因素双重作用影响的,因此在不同的温度下,Nb 的碳化物要经过不同的孕育期才能析出。利用Thermo-Calc 软件中的Prisma 模块计算了碳化铌钛(NbTiC)相的析出-温度-时间曲线(Precipitating-Temperature-Time,PTT)如图11 所示,可见NbTiC 相在不同温度下的开始析出时间呈现“C”曲线特征,“C”曲线的“鼻尖”温度为1 050~1 100 ℃,因此可以推断,Nb 的碳化物在热轧过程中析出,且在1 050~1 100 ℃温度区间析出最快。Nb 微合金化1 800 MPa 热成形钢的热动力学计算结果是制定热加工工艺和热处理工艺的重要依据。

图11 NbTiC相的PTT曲线

Nb 的碳化物在不同温度下的长大速率是不一样的,图12为NbTiC相在不同温度下等温时的长大行为,由计算结果可知,NbTiC相的尺寸随着等温温度的升高和等温时间延长逐渐长大,在1 200 ℃及以上温度等温时间达到300 s 时,尺寸长大的趋势没有停止,在1 250 ℃等温300 s 时的尺寸达到130~140 nm。在等温温度1 150 ℃及以下时,NbTiC 相的尺寸达到一定值后不再随等温时间而增长,其中在1 150 ℃时,等温约55 s 后碳化物的尺寸不再增长,最大尺寸约为20 nm,而1 100 ℃和1 050 ℃时等温不超过10 s 碳化物的尺寸达到约5 nm 后就不再增长。掌握碳化物在不同等温温度下的长大行为对热加工工艺的制定具有重要的参考意义,因为为了利用Nb 的碳化物的析出强化和细晶强化效果,通常需要得到尽可能细小的碳化物,从计算结果可知,在等温温度为1 150 ℃及以下时,碳化物的尺寸最大长大到20 nm,而这个温度区间一般是热轧工艺中的开轧温度区间,因此对细化奥氏体晶粒十分有利。

图12 NbTiC相的PTT曲线

3 热成形钢的力学性能与组织表征

将上述成分的热成形钢经50 kg 真空炉冶炼、热轧,最终冷轧至厚度为1.5 mm 后进行淬火以模拟热成形工艺,热成形工艺参数为加热温度920 ℃、保温时间5 min 水冷淬火。将淬火后的钢板按照GB/T 228.1—2021《金属材料拉伸试验第1部分:室温试验方法》加工成拉伸试样,试样形状为标准中P5 试样,对拉伸试样进行拉伸以检测力学性能。最后利用Zeiss G300 场发射扫描电镜和牛津C-Swift EBSD 检测淬火后的组织。三点弯曲性能的高低反应了热成形钢的韧性,根据VDA 238-100 Plate Bending Test of Metallic Materials,评价热成形钢的三点弯曲性能。试验前试样的表面经磨削处理,去除氧化和脱碳层以提高试验的准确性。

淬火后的力学性能如表3 所示,取3 个平行式样以减小试验误差。3 个试样淬火后的抗拉强度均超过1 800 MPa,且伸长率均超过6%,具有良好的强塑性。

表3 淬火后的力学性能

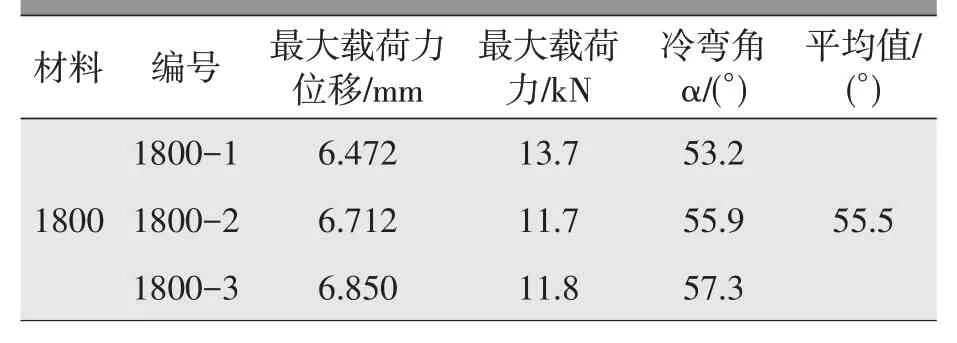

三点弯曲的冷弯力-位移曲线如图13 所示,冷弯角计算结果见表4。相同的试验条件下做了3 个平行试样以减小试验误差。结果表明,最小的冷弯角为53.2°,平均值为55.5°,具有良好的韧性[13]。

图13 1 800 MPa冷弯力-位移曲线

表4 冷弯角计算结果

淬火后的组织电子背散射衍射(Electron Back Scattering Patterns,EBSD)如图14 所示,图14a 为图像质量图,板条马氏体的形貌清晰可见,图14b 为取向分布图,可以较明显分辨出原奥氏体晶界和马氏体块(马氏体板条束)的形貌,原奥氏体晶粒尺寸不超过15 μm,如图中A 区域标注[14-15]。板条马氏体的精细结构分为原奥氏体晶界、束(Packet)、块(Block)和板条(Lath)。板条马氏体相变遵循K-S 关系(111)γ//(011)α’[101]γ//[111]α,在K-S关系中,奥氏体的面心立方{111}晶面族最多有4个晶面,即K-S 关系中面心立方惯习面,而每个(111)面上的<111>马氏体的体心立方晶向族最多有6 个,所以最终马氏体晶粒间的取向最多有24种。而一个Packet 就是在一个原奥氏体面心立方(111)面上切变产生的马氏体Lath 的集合,而一个Block 就是具有在一个体心立方晶向的马氏体Lath的集合。从取向分布图可见部分马氏体Block 贯穿整个奥氏体晶粒,Block的宽度最大约为5 μm,如图14b 中B 箭头标注。大部分Block 宽度小于5 μm,如图15 中的透射电子显微镜(Transmission Electron Microscope,TEM)图。另外,还存在很多更加细小的马氏体Block,这可能是因为金相照片只能观察一个平面,而马氏体Block的取向在三维空间分布在三维空间各个方向,如果Block的方向和金相观察面垂直或者近似垂直的话,那么金相图片上观察到的就是细小的颗粒状,如图14b 中箭头C 标注[16-17]。

图14 淬火后组织的EBSD图

图15 淬火后组织的TEM图

图16 为EBSD 的晶界分布图,其中图16a 为所有大于40°的晶界,图16b 为30~40°的晶界,可见只有少量晶界的取向差处于30~40°。图16c 为20~30°的晶界,可见20~30°的晶界数量同样较少。图16d 为10~20°的晶界,可见10~20°晶界的数量较20~40°晶界数量有所增多。图16e 为2~10°晶界,可见2~10°晶界分布于大于10°晶界之间,没有形成完整的晶粒。如前所述,满足K-S 关系的马氏体晶粒取向可能有24 种,经计算,这24种取向之间可能存在10 个取向偏差角,分别为10.53°、14.88°、20.61°、21.06°、47.11°、49.47°、50.51°、51.73°、57.21°和60.00°,即Block 之间的取向差。结合图16 可见,10°以上取向差的Block 构成了热成形钢马氏体的形貌,其中Block 之间的取向差大部分大于40°。根据图14~图16 可知,细小的奥氏体晶粒和马氏体Block 是此1 800 MPa 热成形钢具有高强度高塑性的主要原因[17-18]。

图16 马氏体晶界分布

4 热成形钢的延迟断裂敏感性

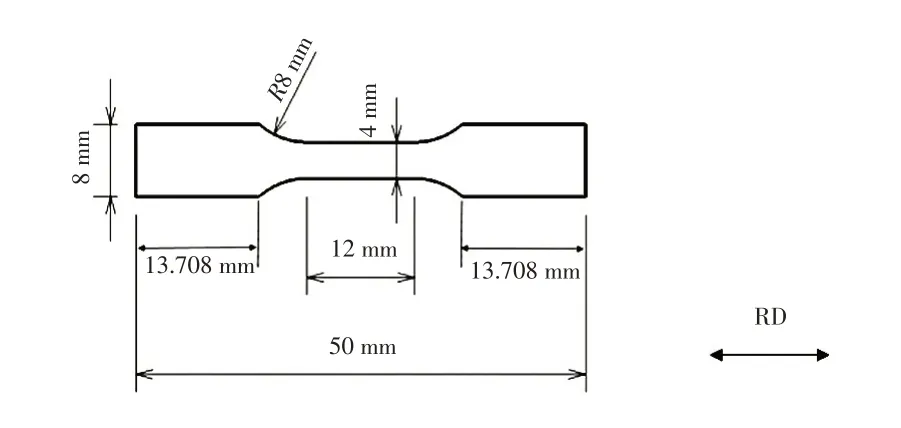

热成形钢在生产制造过程中的如铸造、焊接、酸洗、涂镀等环节均有可能导致氢原子进入基体,从而产生氢脆问题,即延迟断裂[19]。延迟断裂敏感性的评价方法有很多种,本次试验采用电化学充氢后慢应变速率拉伸(Slow Strain Rate Testing,SSRT)和升温热脱附分析(Thermal Desorption Spectrum,TDS)检测氢含量的方法进行延迟断裂敏感性检测,试验方案如下:分别准备不充氢气慢拉伸试样和充氢慢拉伸试样,试样尺寸如图17 所示。加工完成的试样经1200#的砂纸打磨抛光,确保表面和边缘没有可能影响试验结果的划痕和毛刺。对于不充氢试样,使用10 mm 引伸计测量应变。拉伸选择位移控制,位移速度选择0.000 36 mm/s,记录拉伸过程中的力和位移数据。对于充氢试样,在拉伸前要进行充氢处理,每个充氢条件下采用2根试样,一个充氢后进行慢拉伸,另一个测定其氢含量。充氢使用电化学工作站,采用电流模式,电流为-0.000 1 A(-0.1 mA),充氢时间为1~3 h。电解液为97 mL 的去离子水+3 g NaCl+0.3 g 硫氰酸铵(NH4SCN),充分搅拌使其全部溶解。测定氢含量使用的设备为Bruker TDS G4 Phoenix,使用的测定参数是升温起始温度30~650 ℃,升温速度0.3 ℃/s。制作好的慢拉伸试样如图18。

图17 慢拉伸试样示意

图18 慢拉伸试样

不同充氢时间下的慢拉伸应力应变曲线如图19所示,未充氢时抗拉强度高于1 800 MPa,充氢1 h 后抗拉强度下降约100 MPa,下降约6%。充氢2 h 后的抗拉强度为1 754 MPa,与充氢1 h 后基本一致。充氢3 h 后抗拉强度为1 555 MPa,下降17%。TDS的检测结果在图19e 中标注,可见,充氢1~3 h 时钢中的氢浓度分别是0.6×10-6、0.75×10-6和1.05×10-6,说明在钢中的氢含量不超过0.75×10-6时,应力下降很小,但是伸长率下降约50%。钢中的氢含量超过0.75×10-6时,抗拉强度和伸长率均明显降低。据报道,在工业生产的热成形钢中,氢含量为0.3×10-6~0.8×10-6时会发生氢脆现象[20],而本文的热成形钢在本次试验条件下,钢中的氢含量在0.75×10-6时的强度下降仅为6.3%,因此具有较低的延迟断裂敏感性。

图19 1 800 MPa热成形钢不同充氢时间下的力学性能

5 结束语

Nb 和Ti 含量的变化影响1 800 MPa 热成形钢中析出相的温度和种类变化。随着Nb 含量的升高,Nb 的碳化物的析出温度从约1 200 ℃升高到约1 400 ℃。Ti 质量分数低于0.04%的钢中会出现BN,Ti质量分数高于0.05%时钢中出现了Ti和B的化合物,在本文所述的条件下,最终选定了1 800 MPa热成形钢的成分中Nb 和Ti 的质量分数均为0.04%。

由液态冷却至3 00 ℃的过程中,钢中分别出现了TiNC 相、NbTiC 相、M23C6 相、渗碳体相以及奥氏体和铁素体相。其中Ac1温度为738 ℃,Ac3温度为800 ℃,TiNC 相的析出温度约为1 460 ℃,NbTiC 的析出温度约为1 300 ℃。M23C6 相的析出温度约为890 ℃,M23C6 相是过渡相,温度降低至728 ℃以下后转变为了渗碳体相。渗碳体的析出温度约为728 ℃,析出后随着温度的降低析出量迅速增加。

计算结果表明,NbTiC 相的析出PTT 曲线“鼻尖”温度在1 050~1 100 ℃,在1 200 ℃及以上温度300 s 时间等温时尺寸可以达到130~140 nm,在1 200 ℃以下等温时温度越低,碳化物长大越缓慢,在1 050 ℃等温时尺寸长大到约5 nm 后就不再增长。

1 800 MPa 热成形钢在强度达到1 800 MPa 的同时,塑性达到了7%,代表韧性的冷弯角达到53.2°以上,板条马氏体Block 之间的取向差大部分大于40°,具有良好的强塑性和韧性匹配。在设定的电化学充氢和慢拉伸的条件下,钢中氢浓度0.75×10-6及以下时,抗拉强度的损失率低于6.3%,具有较低的延迟断裂敏感性。