姜伟男 王紫怡 孙硕 钱立运

(1.长春汽车检测中心有限责任公司,长春 130000;2.中国第一汽车股份有限公司研发总院,长春 130013;3.中国环境科学研究院,北京 100012)

1 前言

铬元素在地壳中的含量为0.01%,在元素周期表中属ⅥB 族,原子序数为24,原子量为51.996 1,常见化合价为+2、+3 和+6,是硬度最大的金属。其中,六价铬属于铬元素的常见氧化态之一,具有很强的化学活性,很容易通过呼吸、接触等途径被人体吸收。同时六价铬具有较强的毒性,长期接触会对人体健康造成极大影响,短期接触也会带来潜在的致癌风险。在自然界,六价铬会以溶液的形式存在于自然水体之中,来源主要为金属表面处理企业、皮革制造业等工业废水的排放或电站冷凝水的排放。六价铬废水容易对环境内的生态圈中动植物、水体、土壤等造成严重污染,且造成的污染难以恢复。六价铬污染是一种十分严重的生态灾难。

因此,在环保领域、金属材料表面处理[1]领域、汽车回收利用领域等方面,六价铬的检测及控制都是十分重要的。目前,欧盟ROHS 指令、ELV 指令中都规定六价铬含量不能超过0.1%,目前出口的电子电器产品及汽车产品都要按照限值执行;GB/T 30512—2014《汽车禁用物质要求》中也规定六价铬含量不能超过0.1%,汽车零部件的选择与使用均应按照这一标准执行[2]。

目前六价铬的检测方法主要采用2 种:层析法和比色法。在进行金属材料表面六价铬的检测过程中,主要采用比色法。而目前采用的比色法主要采用2 种方式:第1 种是点测试,通过金属表面的显色反应判断是否存在六价铬,这种方法的优点是操作便捷,缺点是无法准确定量;另一种方法是比色法定量,将金属样品通过沸水煮转变其中的六价铬为溶液状态,通过显色液的作用使溶液中的六价铬络合显出颜色,进而通过建立的标准曲线利用比色仪进行比色法定量分析,这种方法的优点是定量准确,缺点是操作复杂、试验周期较长;另外,还有一部分检测方法采用电化学原理进行测试,这一类方法的优点是结果较为直观,缺点是操作复杂并且检测成本较高。

综上所述,有必要对汽车金属材料表面涂镀层中六价铬的检测用品以及方法进行优化,特别是对金属材料表面六价铬的测试方法进行开发。本文通过试纸法对汽车金属材料表面涂镀层中六价铬进行快速半定量的技术研究,方法具有一定的可行性,同时操作便捷、直观,也可以应用于溶液中六价铬的半定量分析,是对行业常规检测方法的一种优化。

2 试纸及腐蚀液制备方法

2.1 试纸制备方法

a.显色溶液的配制:将无水乙醇与丙酮按5 mL∶5 mL(体积比)进行混合,向内加入邻苯碳酰二肼0.1 g,搅拌,使邻苯碳酰二肼充分溶解,溶液中没有固体残留,在氮气氛围存放待用。

b.试纸条的制作:用吸水性较好的滤纸,裁成100 mm×10 mm 的小条,待用。

c.试纸的制备:将试纸条浸入a 步骤所述的显色溶液中,充分浸润后取出,放置于蒸发皿中,将蒸发皿放入拥有氮气气流保护的烘箱中,在40 ℃下烘干1 h,取出,置于避光、真空、低温(0 ℃以下)的环境下存放待用。或使用氮吹仪吹干。

2.2 腐蚀液配置方法

腐蚀液由正磷酸(质量分数为85%)、浓硫酸与去离子水组成,各成分的体积比例为:正磷酸∶浓硫酸∶去离子水=20∶5∶75。密封、低温(0~5 ℃)、避光存放待用。

2.3 标准比色卡制作及赋值

a.溶液定量标准比色卡的制作:配置六价铬溶液8 组,六价铬含量依次为:0 mg/L、0.1 mg/L、0.5 mg/L、1.0 mg/L、5.0 mg/L、10 mg/L、50 mg/L、100 mg/L。将2.1 节所述试纸分别浸入上述溶液中,取出,置于蒸发皿中,30 s 后以白纸板作为背景,在色板中找出颜色相近的色系,进行赋值,该值即为六价铬溶液的定量值。如表1 所示。试纸的颜色以前端5 mm 以内的颜色为准。

b.在表面中六价铬含量已知的一系列样品表面滴加一滴2.2 节所述腐蚀液,60 s 后用2.1 节所述试纸吸取腐蚀液,30 s 后记录试纸颜色变化,在标准色板上进行度数赋值,该值即为金属表面镀层中六价铬含量的定量值(赋值时:镀层厚度按45 μm,镀层密度按7.2 g/cm3)[1]。如表1 所示。试纸的颜色以前端5 mm 以内的颜色为准。

3 测试过程

3.1 溶液测试

取200 mL待测液,向其中加入5 mL 2.2节所述的腐蚀液。将2.1节所述试纸浸入加入腐蚀液的待测溶液中,取出,置于蒸发皿中,30 s 后以白纸板作为背景,试纸的颜色以前端5 mm 以内的颜色为准,在比色卡上查找相近的颜色,该颜色对应的含量范围即为该溶液中的六价铬含量。试纸的颜色以前端5 mm以内的颜色为准。试纸显色状态如图1所示。

图1 试纸显色情况示例

3.2 金属镀层测试

在金属镀层样品表面滴加一滴2.2 所述腐蚀液,60 s 后用2.1 所述试纸吸取腐蚀液,30 s 后记录试纸颜色变化,试纸的颜色以前端5 mm以内的颜色为准,在六价铬比色卡上进行颜色比较,颜色相近点对应的数值即为该金属表面镀层中六价铬含量(换算时:镀层厚度按45 μm,镀层密度按7.2 g·cm-3)[1]。试纸的颜色以前端5 mm 以内的颜色为准。

3.3 传统测试方法(参照组)

3.3.1 定量测试-紫外法

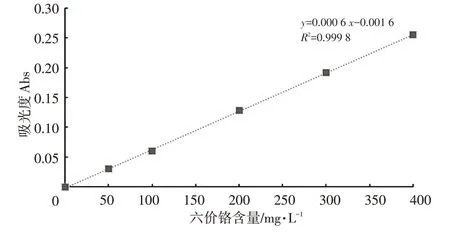

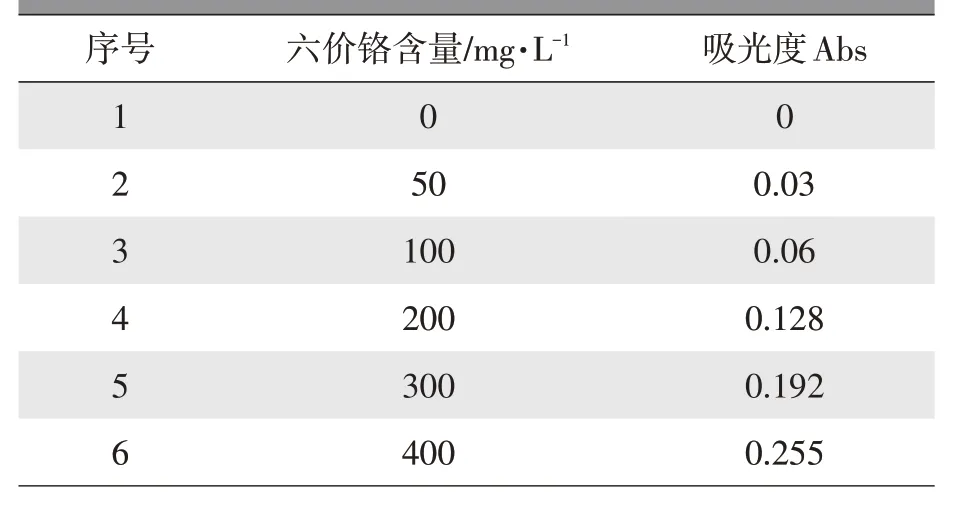

溶液测试按照QC/T 942—2021《汽车材料中六价铬的检测方法》中第7 节所述聚合物材料和电子材料中六价铬含量测定中的溶液定量方法进行[3],镀层测试按照QC/T 942—2021《汽车材料中六价铬的检测方法》第6 节金属防腐镀层中六价铬含量测定中的沸水萃取法进行[3]。校准数据和曲线如表2、图2 所示。相关数据进行换算,最终数据单位与比色卡所用单位保持一致(换算时:镀层厚度按45 μm,镀层密度按7.2 g·cm-3)[1]。

图2 传统方法所用校准曲线

表2 传统方法校准数据

3.3.2 定性测试-点测试

点测试按照QC/T 942—2021《汽车材料中六价铬的检测方法》中第5 节金属防腐镀层中六价铬定性试验方法进行[3]。测试样品选取试验室收集的一批紧固件、弹簧样品。

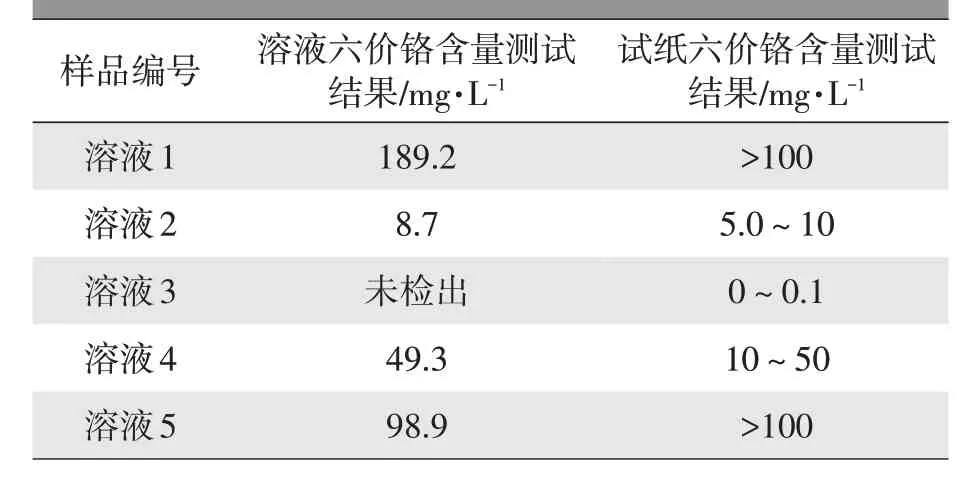

3.4 结果统计

3.1 节、3.2 节及3.3a 节的测试结果对比见表3、表4。3.3 节测试过程的标准数据见表5,试验效果见图2。

表3 本方法与传统方法测试结果对比(溶液)

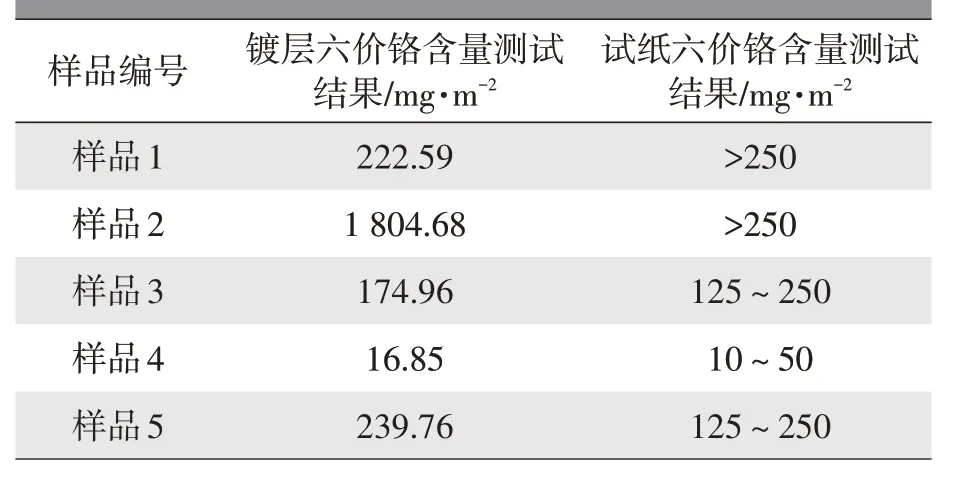

表4 本方法与传统方法测试结果对比(镀层-定量)

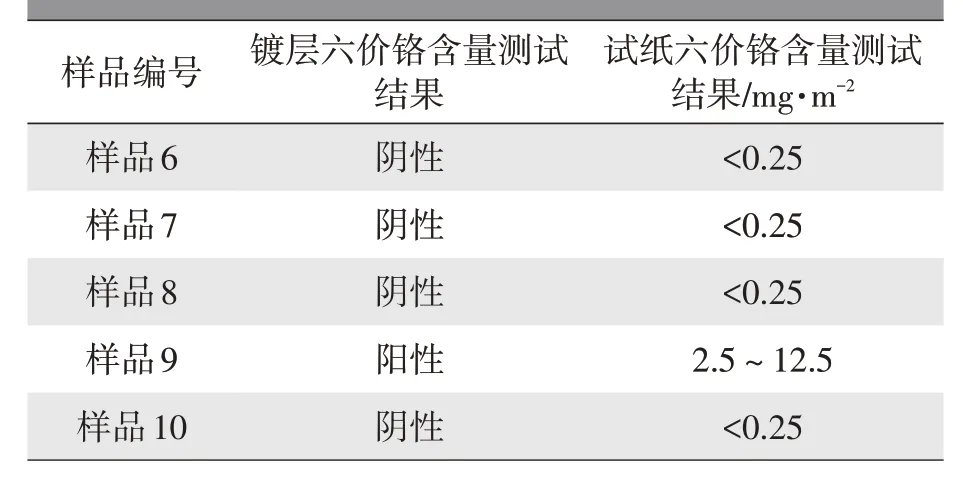

表5 本方法与传统方法测试结果对比(镀层-定性)

4 试验结果分析

从表1 及表2 的试验数据可以看出试纸法测试的试验结果与传统定量测试方法的试验结果基本一致。

从表3 的试验数据可以看出试纸法测试的试验结果与传统定性测试方法的试验结果基本一致,但可以通过试验数据更为直观地反应镀层中六价铬含量。

溶液5 及样品1 的测试结果略有偏差,可能原因有3 点。

a.样品实际镀层密度与计算使用值不一致;

b.样品实际镀层厚度与计算使用值不一致;

c.主观颜色判断略有偏差。

5 结束语

试纸法测试的试验结果与传统测试方法的试验结果基本一致,但操作过程更为简便,传统方法完成整个试验需要4~8 h,本方法试验完成时间小于5 min,同时节省了大量试验耗材,降低了废弃物排放。

在效率得到提升的同时,同时本方法也具有一定的局限性:定量的结果存在一定的偏差,无法准确的定量;由于镀层材料密度的差异性,定量结果存在一定偏差(传统方法同样存在);个体主观颜色评价的差异性,可能导致测试结果存在偏差。

基于此,本方法的优势应用场景如下:已知六价铬含量的合格阈值,进行符合性判断,同时对本方法的判定合格线设置一定的安全阈值(安全阈值=合格阈值+kU,U为方法不确定度,k为置信因子);使用本方法确定溶液中六价铬含量大致含量,之后进行传统方法测试时,基于本含量配置合适的校准曲线,避免校准曲线范围无法涵盖实测值;使用本方法测试前,用标准色板或溶液对个体主观色彩识别能力进行评价及标定,降低个体主观颜色评价的差异性引起的结果偏差。