刘 伟 邓朝晖 黄宇岑

(1 湖南科技大学智能制造研究院,湘潭 411201)(2 湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭 411201)

TC4钛合金高速外圆磨削表面完整性实验

刘 伟1,2邓朝晖1,2黄宇岑1

(1 湖南科技大学智能制造研究院,湘潭 411201)(2 湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭 411201)

文 摘 为充分发挥钛合金的优良性能,以TC4为研究对象进行高速外圆磨削实验,分析外圆磨削工艺参数对工件表面完整性的影响规律。结果表明:工件亚表面未出现变质层;随着砂轮线速度提高,表面质量提高;随着工件转速提高,表面划痕明显;随着磨削深度增加,出现表面烧伤现象,并且磨削深度对表面完整性的影响程度最大;磨削力与磨削温度对表面硬度的影响是正相关的,且磨削力对表面硬度的影响程度较大。因此可以通过选择合理的工艺参数来保证较大的材料去除率与较好的工件表面质量,为TC4钛合金高速外圆磨削提供指导。

钛合金,高速外圆磨削,实验研究,表面完整性

0 引言

钛合金密度小、热稳定性好、低温强度高,力学性能与耐蚀性能好,因而经常被用于军工、航空航天、航海、医学、化工等领域[1-2]。随着科技不断发展,各种精密零部件需求增加,其加工精度、服役性能等要求很高,必须通过磨削加工来满足要求[3]。钛合金由于比强度高、弹性模量低、热导率低等材料特性,其磨削加工性能较差,工件表层易发生因磨削力、磨削温度综合作用而导致的表面形貌、表层组织和硬度分布等变化,严重时会出现烧伤、裂纹等热损伤,影响工件的使用性能;同时钛合金磨削加工过程中砂轮容易堵塞和粘附,导致砂轮表面严重磨损,使其使用寿命缩短[4-7]。这些问题阻碍了钛合金的广泛应用。

近年来,高速/超高速磨削加工技术快速发展,它在保证工件加工质量的基础上实现加工效率的提高,极大地推动了传统加工行业的发展。高速磨削时,磨粒与工件的接触时间短,使得工件材料产生极高的应变,塑性变形减小,对于黏性金属和脆性金属等难加工材料能够实现高质量加工[8]。

针对钛合金磨削存在的问题,众多学者在其磨削工艺方面做了积极研究。TEICHER等[9]分析了磨削液对TC4钛合金磨削的磨削力、切屑形成和砂轮磨损的影响,指出采用油性或碱性磨削液能得到良好的工件表面质量。胥军等[3]通过钛合金TC4-DT的磨削实验发现,低速磨削下其表面质量好;高速磨削时工件表面质量出现波动,需要选择合理的工艺参数来避免烧伤和裂纹等缺陷。俞兴华等[10]分析了TC4钛合金高速磨削中磨削力、磨削温度的变化规律,并讨论了工艺参数对工件表面质量的影响规律。田霖等[11]开展了TC4钛合金的高速磨削实验,分析了单颗磨粒最大未变形切屑厚度对磨削力、磨削比能以及磨削温度的影响。朱大虎等[8]进行了TC4钛合金的高速外圆磨削实验,分析了磨削力、磨削力比、比磨削能等随比磨除率的变化规律,探讨了工件表面粗糙度、表面残余应力的主要影响因素。虽然国内外学者在钛合金磨削领域取得了一些进展,但还不够系统深入,尤其是其高速外圆磨削方面的研究较少。本文针对钛合金TC4进行高速外圆磨削加工研究,探究砂轮线速度、工件转速、磨削深度等对磨削力、磨削温度、表面粗糙度以及加工硬化的影响规律,并对工件表面形貌及亚表面金相组织结构进行观测,较为系统全面的分析高速外圆磨削工艺参数对工件表面完整性的影响。

1 实验

1.1 材料

采用TC4钛合金,其合金元素主要为Al和V,Al为α稳定化元素,V具有β稳定化作用,能够提高材料强度并保证良好的热稳定性和塑性。其主要性能:弯曲强度为965 MPa;屈服强度为895 MPa;硬度为305 HV。高速外圆磨削工件如图1所示,其外径、内径、宽度分别为60、32、20 mm。

图1 TC4工件

1.2 实验设备

在具有外圆磨削附件的数控高速复合磨床CNC8325上进行,实验系统如图2所示。砂轮采用粒径75/80 μm、浓度175%的陶瓷结合剂CBN砂轮,砂轮直径与宽度分别为400与25 mm。实验过程中,通过外圆磨削测力仪SDC-CG2、红外热成像仪FLIR-SC325在线实时测量磨削力、磨削温度。外圆磨削测力仪的测头替换磨床尾架的顶尖,红外热成像仪的摄像头对准砂轮与工件磨削时的接触位置,通过自制固定架定位在磨床尾架上方,如图2所示。磨削后的工件根据实测磨削温度曲线图,选取最高温度对应的工件区域,通过电火花线切割方式沿垂直于加工面截取2 mm厚的材料制作金相试样。采用粗糙度测量仪Marsurf M300测量工件外圆面表面粗糙度,采用超景深三维显微系统VHX-500FE检测工件外圆面形貌与金相试样亚表面形貌,使用显微硬度计HVS-1000检测工件外圆面硬度。

图2 高速外圆磨削实验系统

1.3 实验方案

实验采用高速切入式逆磨,为便于磨削温度测量不加冷却液。实验中砂轮线速度vs、工件转速nw、磨削深度ap取值如表1所示。

表1 磨削实验参数取值

为了减少磨削实验次数,保证实验的有效性,采用正交实验法设计该三因素四水平的实验方案。选用5因素4水平的标准正交表L16(45),三因素分别占据正交表的前3列,后两列取空,如表2所示。

表2 高速外圆磨削正交实验方案与结果

2 结果与分析

2.1 磨削力与磨削温度

2.1.1 磨削力

外圆磨削时,其轴向力相对很小,可以不考虑。TC4高速外圆磨削正交实验测量得到的切向力Ft、法向力Fn的变化关系如图3所示,其中直线为图中各点拟合而成的趋势线,该直线的拟合误差较小,切向力与法向力之间存在一定的线性对应关系。

图3 切向力与法向力关系图

TC4高速外圆磨削正交实验的切向力、法向力极差分析如图4、图5所示,可知切向力、法向力均随砂轮线速度的提高而逐渐减小,随工件转速、磨削深度的提高而逐渐增大。随着砂轮线速度提高,砂轮表面有效磨粒的未变形切屑厚度减小,使得切向力和法向力减小。随着工件转速提高,单位时间去除材料增多,使得切向力和法向力增大。随着磨削深度增加,砂轮表面有效磨粒的未变形切削厚度增大,同时参与磨削的有效磨粒数增多,使得切向力和法向力增大。

在TC4高速外圆磨削中,可以采用较大的砂轮线速度,适当提高工件转速、磨削深度来获得较大的材料去除率,保证磨削力基本不变。

2.1.2 磨削温度

选取红外热成像仪FLIR-SC325测得的温度曲线中最高温度作为TC4高速外圆磨削温度,其极差分析如图6所示,可知磨削温度随工件转速的提高而逐渐降低,随砂轮线速度、磨削深度的提高而逐渐升高。磨削深度对TC4高速外圆磨削温度的影响最大。

图6 磨削温度极差分析图

随着砂轮线速度提高,一方面磨削功率消耗增加,材料去除率不变,使得更多的能量转化成热能;另一方面磨削区单位时间通过的磨粒数增多,摩擦作用加剧,产生更多的热量;从而使得磨削温度升高。随着工件转速提高,磨粒的切削时间变短,单位面积材料与砂轮表面的接触时间缩短,进入工件内部的热量会减少,从而使得磨削温度降低。随着磨削深度提高,一方面砂轮磨削性能降低,更多的能量被消耗在磨削加工的滑擦与耕犁阶段而转化成热能;另一方面接触弧长增大,散热条件不良,从而使得磨削温度升高。在TC4高速外圆磨削中,要控制磨削温度并保证加工效率,可以适当提高砂轮线速度和工件转速,保持适中的磨削深度。

2.2 表面完整性分析

2.2.1 表面粗糙度

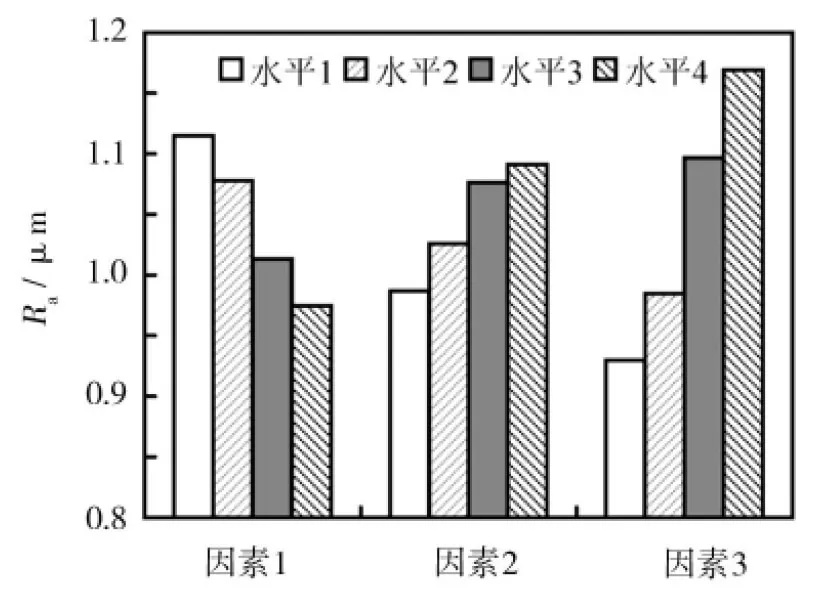

TC4高速外圆磨削正交实验的表面粗糙度极差分析如图7所示,可知表面粗糙度随砂轮线速度的提高而逐渐减小,随工件转速、磨削深度的提高而逐渐增大。

随着砂轮线速度提高,砂轮表面有效磨粒的未变形切削厚度降低,工件表面塑性隆起减小,使得表面粗糙度减小。随着工件转速、磨削深度提高,单位时间材料去除率增加,材料塑性变形增大,使得表面粗糙度增大。

图7 表面粗糙度极差分析图

2.2.2 表面形貌

TC4高速外圆磨削正交实验中,几组典型的工件表面形貌如图8所示。

根据TC4高速外圆磨削的工件表面粗糙度与表面形貌结果可知:第11组实验的工件表面粗糙度最小,为0.872 μm,其表面质量较好,只有极少数划痕,无明显加工缺陷和烧伤痕迹,如图8 (c)所示;第8组实验的工件表面粗糙度较低,表面质量也相对较好,如图8 (b)所示;第2组实验的工件表面粗糙度最大,为1.212 μm,其表面划痕明显,塑性隆起比较严重,有明显的加工缺陷,如图8 (a)所示;第13组实验的工件表面粗糙度较小,但是磨削温度最大,为419.6℃,表面出现烧伤现象,如图8 (d)所示。对于TC4高速外圆磨削,砂轮线速度较低时,砂轮表面有效磨粒的未变形切削厚度较大,使得工件表面划痕较明显;砂轮线速度较高时,工件表面质量较好。

图8 表面形貌图

2.2.3 表面硬度

TC4高速外圆磨削正交实验的表面硬度极差分析如图9所示,可知表面硬度随砂轮线速度的提高而逐渐减小,随工件转速、磨削深度的提高而逐渐增大。

图9 表面硬度极差分析图

综合TC4高速外圆磨削中工艺参数对磨削力、磨削温度、表面硬度的影响可知,随着砂轮线速度提高,其磨削力减小、磨削温度升高,表面硬度减小。随着工件速度提高,其磨削力增大、磨削温度降低,表面硬度增大。随着磨削深度提高,其磨削力增大、磨削温度升高,两者综合作用使得表面硬度增大,且其影响程度最大。进一步分析发现,TC4高速外圆磨削中,磨削力与磨削温度对表面硬度的影响是正相关的,且磨削力的影响程度较大;其原因是TC4的相变温度约为1 000℃[12],而磨削温度远低于该值,材料组织变化较少。

2.2.4 亚表面金相组织

TC4高速外圆磨削正交实验中,选取磨削力、磨削温度都比较大的两组实验工件进行亚表面金相组织观察,如图10所示。

图10 亚表面金相组织图

由图10可知,工件表面存在一层厚度较薄的致密层,使得表面硬度相比基体硬度略有增大;第7组工件亚表面存在拉长α组织和α+β组织,第15组工件亚表面存在典型网篮组织以及α+β组织,均属于TC4的正常金相。在亚表面区域,并没有发现明显变质层,其原因是TC4的磨削温度远低于相变温度。因此可以推断其他工件亚表面也均未出现变质层。

3 结论

(1)随着砂轮线速度提高,其磨削力减小、磨削温度升高,表面粗糙度与表面硬度减小,表面质量提高。随着工件转速提高,其磨削力增大、磨削温度降低,表面粗糙度与表面硬度增大,表面划痕明显,有明显的加工缺陷。随着磨削深度提高,其磨削力增大、磨削温度升高,两者综合作用使得表面粗糙度与表面硬度增大,部分表面如第2和13组实验的工件外圆表面出现烧伤现象。其中磨削深度对表面完整性的影响程度最大。

(2)磨削力与磨削温度对表面硬度的影响是正相关的,且磨削力对表面硬度的影响程度较大;其原因是TC4的高速外圆磨削温度远低于材料的相变温度1000 ℃,材料组织变化较少,主要为拉长α组织、网篮组织和α+β组织等TC4的正常金相,工件亚表面未出现变质层。

因此在钛合金TC4高速外圆磨削中,可以采用较大的砂轮线速度,适当提高工件转速,保持适中的磨削深度来获得较大的材料去除率,同时保证较好的工件表面质量。

[1] 任敬心, 康仁科, 王西彬. 难加工材料磨削技术[M]. 北京: 电子工业出版社, 2011.

[2] SHOKRANI A, DHOKIA V, NEWMAN S T. Investigation of the effects of cryogenic machining on surface integrity in CNC end milling of Ti-6Al-4V titanium alloy[J]. Journal of Manufacturing Processes, 2016, 21: 172-179.

[3] 胥军, 卢文壮, 王晗, 等. TC4-DT钛合金磨削表面特性及其摩擦磨损性能[J]. 航空学报, 2014, 35(2): 567-573.

[4] 胡立湘, 李鹏南, 陈明, 等. TiAlN涂层钻头钻削钛合金的实验研究[J]. 宇航材料工艺, 2016, 46(2): 48-52.

[5] ULUTAN D, OZEL T. Machining induced surface integrity in titanium and nickel alloys: A review[J]. International Journal of Machine Tools and Manufacture, 2011, 51(3): 250-280.

[6] DING W F, XU J F, CHEN Z Z, et al. Grain wear of brazed polycrystalline CBN abrasive tools during constant-force grinding Ti-6Al-4V alloy[J]. International Journal of Advanced Manufacturing Technology, 2011, 52(9-12): 969-976.

[7] 刘森. 钛合金磨削中砂轮磨损及工件表面粗糙度研究[D/OL]. 上海: 上海大学, 2015 [2015-06-01]. http://kns.cnki.net/KCMS/detail/detail.aspx?.

[8] 朱大虎. 难加工材料高速外圆磨削机理及其表面完整性研究[D/OL]. 上海: 东华大学, 2011 [2011-10-01]. http://kns.cnki.net/KCMS/detail/detail.aspx?.

[9] TEICHER U, GHOSH A, CHATTOPADHYAY A B, et al. On the grindability of Titanium alloy by brazed type monolayered superabrasive grinding wheels[J]. International Journal of Machine Tools and Manufacture, 2006, 46(6): 620-622.

[10] 俞兴华. 陶瓷结合剂CBN砂轮高速磨削钛合金(TC4)的实验研究[D/OL]. 厦门: 华侨大学, 2011 [2011-03-01]. http://kns.cnki.net/KCMS/detail/detail.aspx?.

[11] 田霖, 傅玉灿, 杨路, 等. 钛合金Ti6Al4V高速磨削试验研究[J]. 中国机械工程, 2014, 25(22): 3056-3060.

[12] 何伟, 杜小平, 马红征, 等. TC4钛合金相变温度的测定与分析[J]. 理化检验(物理分册), 2014, 50(7): 461-464.

Experimental on Surface Integrity of Titanium Alloy TC4 by High Speed Cylindrical Grinding

LIU Wei1,2DENG Zhaohui1,2HUANG Yucen1

(1 Intelligent Manufacturing Institute, Hunan University of Science and Technology,Xiangtan 411201) (2 Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Material, Hunan University of Science and Technology,Xiangtan 411201)

To maximize using the excellent material performance of titanium alloy, the high speed cylindrical grinding experiment was studied to the influences of cylindrical grinding parameters on surface quality of TC4. The results show that there is no metamorphic layer on the sub-surface of the workpiece. As the grinding wheel speed increases, the surface quality increases. As the workpiece speed increases, the surface scratches are obvious. As the grinding depth increases, some surface burns exist, and the grinding depth has the greatest impact on the surface integrity. The grinding force and grinding temperature have positive influence on the surface hardness, and the grinding force has a greater impact on the surface hardness. Therefore, reasonable cylindrical grinding parameters can be chosen to ensure greater material removal rate and good surface quality. It will provide guidance for the high speed cylindrical grinding of titanium alloy TC4, to promote its application in industry areas.

Titanium alloy,High speed cylindrical grinding,Experimental research,Surface integrity

2016-11-02

国家科技支撑计划课题(2015BAF23B01);国家自然科学基金(51505144);湖南科技大学博士科研启动基金(E51658);难加工材料高效精密加工湖南省重点实验室开放基金(E21539)

刘伟,1986年出生,博士,讲师,研究方向为难加工材料高效精密加工。E-mail:lw1986tiger@163.com

TG580

10.12044/j.issn.1007-2330.2017.04.015