乔志炜 张方超 胡方田

(中材科技股份有限公司,南京 210012)

文 摘 建立了不同缝合密度的碳纤维缎纹增强复合材料有限元模型,对其面内弹性模量进行有限元预报,并进行了实验验证。实验结果表明:随着缝合密度增加,复合材料的面内弹性模量降低,最大降低幅度约为44%,而对泊松比的影响很小。实验结果与有限元预报的规律一致。

0 引言

缝合工艺是改善和提高复合材料层间性能的有效方法之一,该工艺提高了层合板的抗损伤能力和层间断裂韧性,使其具有广泛的应用前景[1-10]。准确预测不同缝合工艺的缝合织物增强复合材料力学性能是其应用和发展的前提。目前国内外对缝合织物增强复合材料力学性能的有限元模拟已开展了大量的研究。K.T.Tan 等[11]采用耦合连续壳单元和粘结单元进行有限元预测缝合织物增强复合材料冲击后压缩强度,此方法具有良好的预测效果。J.Herwan等[12]建立了IST有限元模型,用粘性区模型模拟裂纹扩展,对单向缝合织物增强复合材料的Ⅱ型层间断裂韧性有限元预报,发现裂纹区域的针距对裂纹扩展前的负荷峰值具有很强的影响。A.Margossia等[13]采用有限元软件PAM-Form 模拟了织物局部缝合的过程,发现有限元模型可用于确定接缝对成形行为的影响,优化了缝合工艺。燕瑛等[14]将缝线的横截面等效为工字型,建立了缝合层板三维单胞细观力学模型,结果表明缝合使得面内刚度下降5%~10%,而面外刚度增加10%~15%;但是此模型中将缝线截面形状假设为矩形与实际缝线形状仍有很大偏差。高红燕[15]提出了有限元、流场数值模拟和流场理论分析的缝合织物增强复合材料单层板弹性常数的预测方法,流场数值模拟和有限元相结合的方法精度最高,有限元方法效率也最高。李晨等[16]建立缝合单向板的三维有限元分析模型,考虑了缝合导致纤维面内和面外弯曲,结果显示模型能很好预测缝合单向板拉伸和压缩性能。但目前大多是针对某一种缝合参数的单向织物进行二维有限元模拟,而较少对碳纤维缎纹织物进行三维有限元模拟,进而对比不同缝合参数的缝合织物复合材料的相关性能。为此,本文采用正交缝合方式制备不同缝合密度的缝合碳纤维缎纹增强复合材料进行有限元预报和实验,重点研究缝合密度对面内模量的影响规律,拟为优化设计提供参考。

1 有限元3D模型的构建

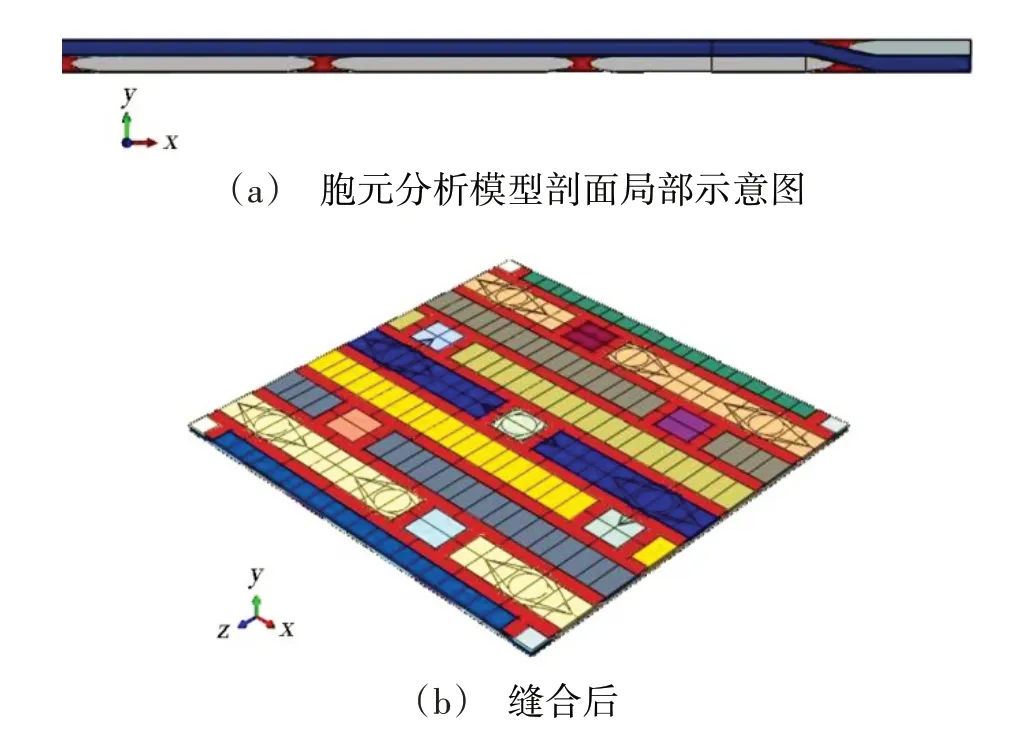

根据八枚五飞经面缎的组织结构图1(a),经纬密度为9.9 根/cm2、面密度为320 g/m2,构建了典型单层三维胞元模型,基布中每束编织纤维截面由矩形和两个椭圆形组成,基布上下表面缝线的浮线可忽略。图1(b)是缝合后的单胞模型。

图1 三维胞元模型Fig.1 Three-dimensional cell model

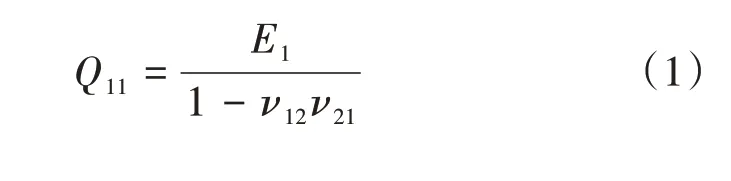

2 有限元预报面内弹性模量

2.1 单层板的弹性常数预报

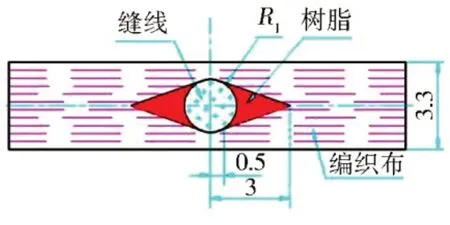

假设缝线为圆柱形,如图2所示,缝合密度(针距/mm×行距/mm)分别为A(10 mm×10 mm)、B(5 mm×5 mm)、C(3.3 mm×3.3 mm)。假设由于缝线导致缝合处纤维或断裂或被挤向两边,但未挤出面外,即缝线线宽处纤维全部损伤。在缝线等效半径为0.64 mm和1 mm两种情况下(等效原则:将纱线等效为圆形截面计算而来),针对缝线处纤维全部损伤状况,详细预报了未缝合和缝合后不同缝合密度对复合材料的面内弹性模量的影响。

图2 缝线模型Fig.2 Stitching model

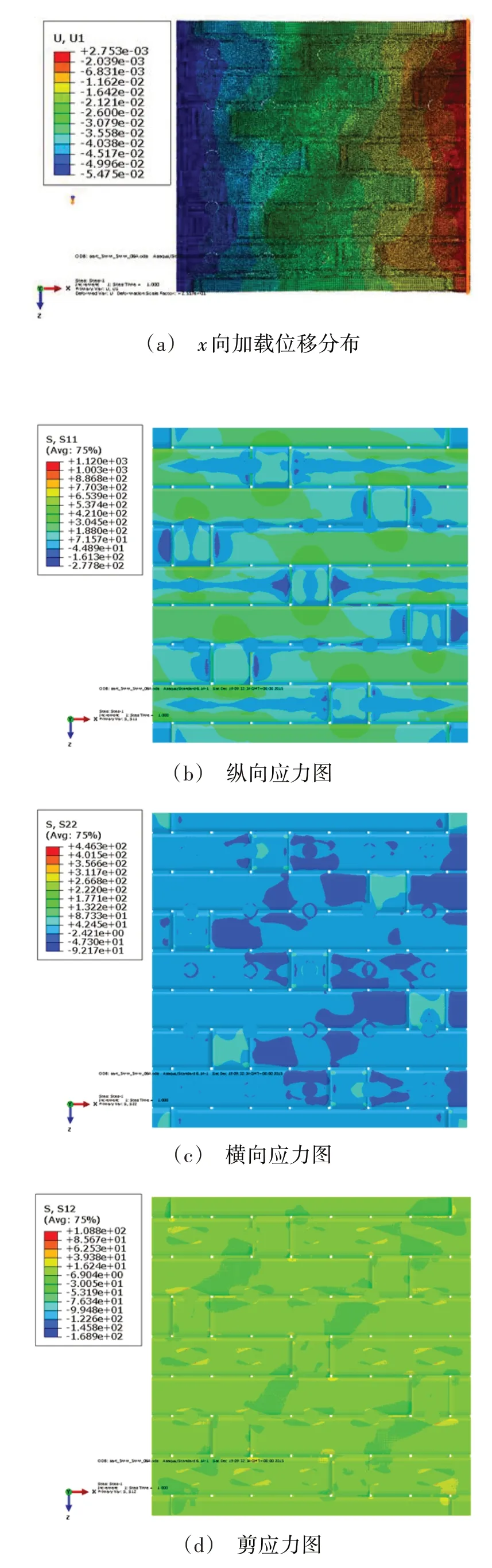

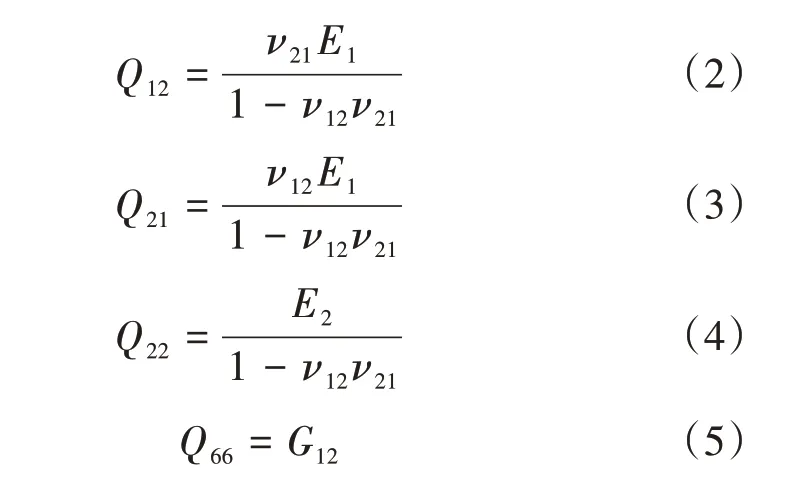

采用有限元方法,对不同缝合密度的单层板的面内弹性模量进行预报,并与未缝合的状态进行比较。以缝线密度B、缝线半径为0.64 mm 为例,分别在x轴和z轴方向施加拉伸载荷,求得模型在x向和z向应变为ε1和ε2,模量为E1和E2;在四边施加面剪切力,求得胞元模型的平均剪应变为ε12,则其面内剪切模量为G12,变形计算如图3所示。通过有限元计算分析得出单胞模型的基本力学性能常数:面内弹性模量(E1和E2)、面内剪切模量(G12)和泊松比(ν12),再按照公式(1)~(5)计算单层弹性常数,其他不同缝合密度的单层板均按照此方法进行预报,结果见表1。

图3 拉伸计算示意图Fig.3 Schematic diagram of tension calculation

表1 轴向模量和泊松比Tab.1 Axial modulus and Poisson's ratio

由表1可知,在缝合过程中,若缝线宽度上的纤维全部被打断,则缝合过程将使复合材料的拉压、剪切弹性模量降低;随着缝合密度的增大,降低幅度变大,当缝线半径为1 mm 时拉压模量降低了46.5%、剪切模量降低了38.87%;缝线半径为0.64 mm 时拉压模量降低28.3%、剪切模量降低28.78%。同时,若缝合密度较高,如B 和C,会愈发加剧面内拉压、剪切弹性模量的降低。值得注意的是,当缝合密度为A时,缝线粗细对拉压模量的影响并不大,缝合总体而言并未对复合材料的面内剪切刚度产生太大影响;此外,预报表明缝线密度与缝线粗细对最终复合材料泊松比的影响较小。

2.2 层合板理论计算面内弹性模量

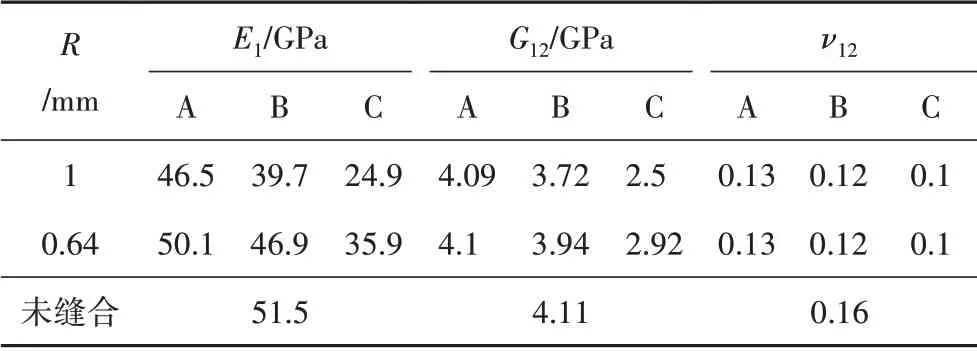

根据缝合工艺要求,设计了循环铺层[0°/+45°/90°/-45°],结合预报的单层工程常数,通过经典层合板理论,可求得不同缝合密度层合板的等效工程常数,其有限元预报结果见表2。

由表2可以看出,对于循环铺层方式[0°/+45°/90°/-45°],显示出与单层铺层相同的规律。一方面缝合工艺使复合材料的拉压弹性模量、剪切弹性模量降低,而且随着缝合密度的增加,降低幅度也有所增加。缝线半径为1 mm 时拉压、剪切弹性模量分别降低45.56%、43.8%;缝线半径为0.64 mm 时则分别降低25.93%、23.65%。这说明了缝合密度的增大(如B 和C)加剧了面内拉压弹性模量的降低。另一方面,当缝合密度为10 mm×10 mm 时,缝合密度对拉压模量的影响并不大,缝合总体而言并未对复合材料的面内剪切刚度产生太大影响,对最终复合材料的泊松比影响也不大。

表2 层合板的等效工程常数预报结果Tab.2 Results of equivalent engineering constants for laminates

3 预报与实验对比

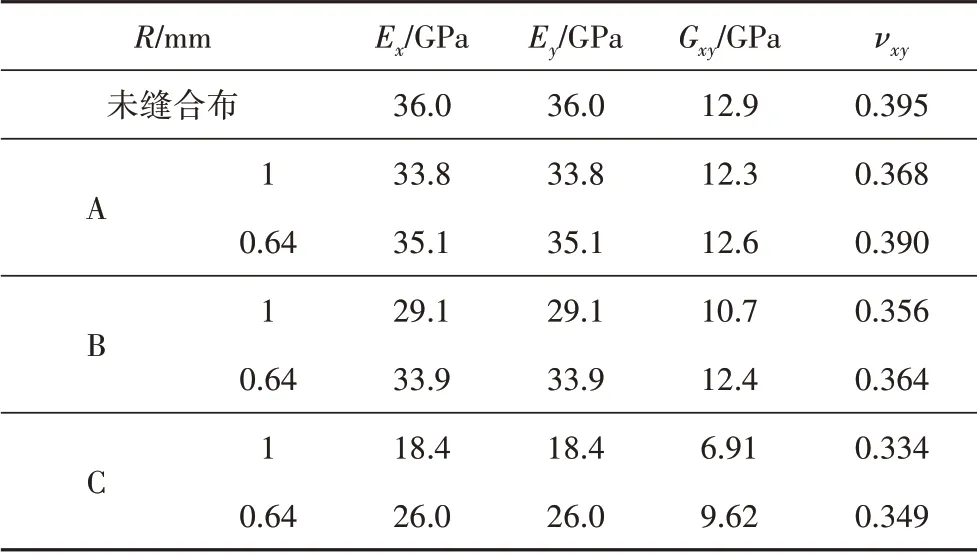

为验证有限元预报的有效性,实验按照有限元预报设计的参数制备了缝合织物增强复合材料试样,并进行了力学性能测试。拉伸性能测试参照GB/T1447—2005纤维增强塑料拉伸性能试验方法进行,加载速率2 mm/min;剪切性能测试参照ASTM D4255—2001 轨道剪切法进行,加载速率为1.5 mm/min。所有试样在MTS Landmark动、静态加载验机上完成,再按照模量计算公式可得拉伸和剪切的模量见表3。

表3 试样的拉伸和剪切模量的平均实验值Tab.3 Average experimental values for tensile and shear modulus of the sample

分析表3中的实验数据可以看出,一方面对于相同缝线,随着缝合密度增加,复合材料的模量逐渐减小。缝线半径为0.328 mm 时,随着缝合密度增加,面内弹性模量减小,而且降低幅度增大,其中相邻缝合密度的拉伸模量分别降低16.8%、32.69%,剪切模量降低23.9%、37.3%。另一方面对于不同的缝线粗细,在缝合密度相同的情况下,较细缝的线总是比较粗的缝线使得复合材料面内刚度得到更大的保留。

通过对比预报值与实验值可得到以下结论:(1)预测的材料力学性能变化规律与实验验证得出规律基本一致,证明了模型的准确性;(2)缝合密度是缝合织物增强复合材料的拉伸模量和剪切模量的主要影响因素‘随着缝合密度增大,材料的面内弹性模量减小;(3)在相同缝合密度下,细缝线带来的面内刚度降低相对较小。其中,缝合密度为10 mm×10 mm时,力学性能受缝线粗细及基布损伤的综合影响;密度为5 mm×5 mm、2 mm×2 mm 时,力学性能主要受缝合密度影响。

4 结论

(1)缝线处面内纤维全部损伤时,缝合工艺使得八枚五飞缎编织基布复合材料的拉伸、剪切模量和泊松比降低。

(2)随着缝合密度的增加,拉伸模量降低幅度变大;但缝合密度的变化对最终复合材料的泊松比影响较小;较粗的缝线愈发加剧了面内弹性模量的降低。

(3)将实验结果与预报结果对比,在缝合密度对复合材料的面内弹性影响的规律方面,两者显示的结果基本一致。

(4)缝合密度为10 mm×10 mm 时,力学性能受缝线粗细及基布损伤的综合影响;当密度为5 mm×5 mm、2 mm×2 mm 时,力学性能主要受缝合密度影响,缝线粗细影响相对较小。