李承东 陈照峰 姚伯龙 程 琳 樊世璞

(1 江南大学化学与材料工程学院合成与生物胶体教育部重点实验室,无锡 214122)(2 江南大学化学与材料工程学院“光响应功能分子材料”国家级国际联合研究中心,无锡 214122)(3 南京航空航天大学材料科学与技术学院绝热与节能材料国际实验室,南京 211106)

文 摘 分析SiO2气凝胶骨架增强改性的特点,阐述了共前驱体、化学添加剂、老化、表面改性和热处理工艺在SiO2气凝胶骨架增强方面的国内外研究动态和未来发展趋势,以期为设计并优化SiO2气凝胶的微结构及性能提供理论依据和方法。

0 引言

SiO2气凝胶是以气体为分散介质,由胶体粒子或纳米颗粒相互聚集而形成的一种纳米多孔固体材料[1],因具有超轻、超低热导率、高透光及高比表面积等优异特性在隔热保温、声屏蔽、吸附、气体净化和催化等领域具有广阔的应用前景[2-3]。然而,SiO2气凝胶强度低、韧性差、易碎和易吸湿等性能缺陷严重地制约了其在不同潜在领域中的应用。目前,提高SiO2气凝胶力学性能的方法主要有材料复合改性和骨架增强改性。材料复合改性是在气凝胶的制备过程中掺入适量的增强相(如纤维、颗粒、泡沫、纳米管和石墨烯等)或交联剂(反应性单体或聚合物),通过形成多相掺杂、敷形涂层或互穿网络结构使气凝胶受到的应力转移到其他材料上,以减少外部应力对气凝胶结构破坏的方法[4]。然而,掺入增强相会影响气凝胶的透光性,掺入交联剂会干扰SiO2溶胶的胶体状态和稳定性,易形成颗粒絮凝体,在提高气凝胶力学性能的同时会提高其密度、堵塞孔结构并降低绝热性能[5-6]。此外,材料复合改性无法改变SiO2气凝胶较脆的本质,一旦SiO2气凝胶与复合组分产生相分离必将影响材料各方面的性能[7]。与材料复合改性不同,骨架增强改性主要通过调节气凝胶的成分和合成工艺来优化气凝胶的孔结构,以提高其本体力学性能,是构建轻质、强韧、完整和功能化气凝胶的有效途径,近年来得到了越来越广泛的应用[8]。

本文基于前人的研究成果分析SiO2气凝胶骨架增强改性的特点,将其归纳为共前驱体、化学添加剂、老化、表面改性和热处理工艺五大类,分别阐述其国内外研究动态和未来发展趋势,以期为设计并优化SiO2气凝胶的微结构及性能提供理论依据和方法。

1 骨架增强改性的特点

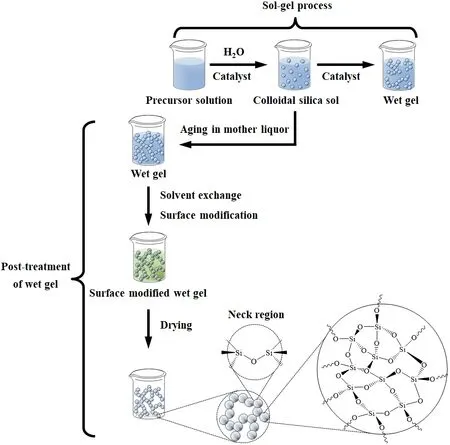

图1 SiO2气凝胶的制备工艺流程Fig.1 Flowchart for the preparation of silica aerogel

目前,SiO2气凝胶主要通过凝胶整体成型工艺(图1)制备,包括溶胶-凝胶和湿凝胶后处理两个阶段。首先,硅源在水和催化剂的作用下经水解和缩聚得到无序、连续、枝状的湿凝胶(胶质颗粒网络),随后经老化、溶剂交换和表面改性等过程增强湿凝胶网络结构,再通过干燥去除湿凝胶内的水和溶剂,最终得到低密度、非晶态、纳米多孔的气凝胶。SiO2气凝胶的微结构类似于相互缠绕的珍珠项链,具有脆性大和强度低等缺点,其结构薄弱点在颈区。骨架增强改性是通过调控并优化气凝胶的成分及合成工艺使气凝胶的骨架结构(尤其是颈区强度)得以增强并改善其孔结构,以提高气凝胶本体力学性能的方法[9]。该工艺的优点在于:(1)反应温度低,不会破坏气凝胶中各组分的物化性能,同时不涉及高温反应,可避免副反应,易制得高纯度和高均匀度的气凝胶;(2)所涉及的反应都在溶液中进行,可通过优化工艺使各组分在原子水平上保持化学均匀性,防止相分离;(3)化学计量准确,易于改性和加工成型,可控制掺杂成分的种类和含量;(4)工艺简单、生产设备低廉,是目前气凝胶大规模工业化生产的主要方法。

2 骨架增强改性的分类及研究现状

2.1 共前驱体工艺

硅源按成分可分为有机硅源和无机硅源。有机硅源的反应温度低,制得的SiO2气凝胶纯度高、均匀性好,但价格昂贵且具有一定的毒性。无机硅源的成本低、毒性小,但需去除其中的杂质原子、离子或分子才能获得优质的SiO2气凝胶。硅源因其成分、结构及纯度的不同展现出不同的反应活性。由单一硅源制备的SiO2气凝胶的结构和性能单一,应用局限。为解决这一问题,现有文献通常在溶胶-凝胶阶段将两种及两种以上的硅源按一定比例复配,并根据各硅源的反应特性调节工艺参数,使其共同水解和缩聚,以形成网络结构更复杂、更精细的SiO2气凝胶[10]。共前驱体工艺简单,可根据需要引入相应的基团,对于提高SiO2气凝胶的疏水性、功能性和力学性能非常有利。

共前驱体工艺的典型应用是将单官能团的有机硅烷(结构为RSiX3,其中,X为烷氧基和卤素等可水解的官能团,R为烷基、芳基和乙烯基等功能基团,如MTMS)与无官能团的有机硅烷(如TEOS)或无机硅源(如水玻璃)混合,通过选择合适的R基团并调节各硅源的比例,使湿凝胶形成后无需表面改性便可得到高疏水性的SiO2气凝胶[11]。

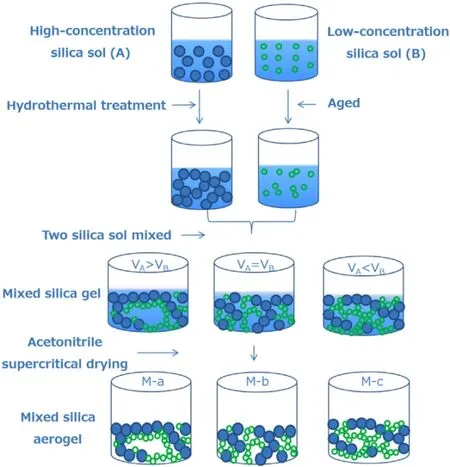

同济大学周斌课题组将高浓度的SiO2溶胶与低浓度的SiO2溶胶复配(图2),分别采用共凝胶[12]和连续成型[13]等技术制备出微结构高度可控和浓度呈梯度分布的SiO2气凝胶。结果表明,由该工艺制得的SiO2气凝胶强度高、透光性好,在捕获颗粒物等方面具有巨大应用价值。

图2 不同浓度梯度的SiO2杂化气凝胶形成机理示意图Fig.2 Schematic of the formation mechanism of silica hybrid aerogels with different concentration gradients

2.2 化学添加剂工艺

化学添加剂工艺是在溶胶-凝胶过程中加入适量的化学添加剂,以调控硅源的水解和缩聚反应过程,改善凝胶骨架和孔结构均匀性,降低凝胶在干燥时产生的内应力差,减少气凝胶裂纹并提高其强度的方法[14]。该工艺常用的化学添加剂包括甲酰胺、乙酰胺、N,N’-二甲基甲酰胺、N,N’-二甲基乙酰胺、丙三醇、乙二醇、聚乙二醇、六亚甲基四胺和草酸等。

ALIÉ等人[15-17]发现,将带有氨基和烷基的形核剂加入到硅源中可大大提高前驱体溶液的凝胶速度,经凝胶整体成型工艺后可形成收缩小、干燥应力低、核壳结构的SiO2气凝胶。

VAREDA等人[18]发现,乙烯基三甲氧基硅烷改性的SiO2气凝胶不仅具有轻质、柔性大和疏水性高等优点,还在干燥过程中收缩率小。十六烷基三甲基溴化铵和十二烷基硫酸钠对SiO2气凝胶的综合性能有利,而Pluronic F-127对SiO2气凝胶的综合性能不利[19]。

2.3 老化工艺

刚形成的SiO2湿凝胶的交联程度低;若将其直接进行干燥处理,湿凝胶将因骨架强度低而产生收缩和开裂等不良现象[14]。通过老化(将湿凝胶浸泡在老化液中或放入硅烷化剂蒸汽中)可延续溶胶的凝胶化过程,促进湿凝胶进一步缩聚、交联和骨架加固,从而提高湿凝胶的强度和刚度,减少其收缩与开裂程度[20]。影响湿凝胶老化效果的因素主要包括老化液成分、老化时间、pH、温度和压强等。

EINARSRUD等人[21]发现,调控老化液的成分比延长老化时间更能增强湿凝胶的骨架结构。当湿凝胶在含有硅氧烷的老化液中老化时,SiO2湿凝胶的颈区强度和刚度都能提高,但其粒径将更粗大,密度将更高。ISWAR等人[22]发现,提高老化温度不仅能提高溶胶形成及溶胶-凝胶转变速度,还能降低SiO2气凝胶的线性收缩率和体积密度。但是当老化温度超过70℃时,气凝胶的强度和韧性将降低。基于此问题,河南工业大学何方等人[8]将湿凝胶放入高压釜内,通过高压使TEOS产生的多聚体压入凝胶网络内,并在100℃的高温下进行老化,以提高反应活性和反应速率,使其无需溶剂交换便能获得轻质、无裂纹的SiO2气凝胶。

2.4 表面改性工艺

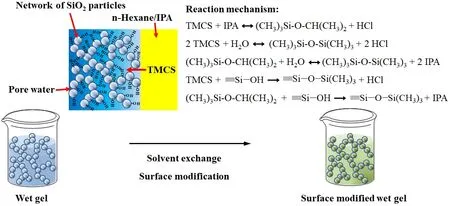

未经处理的SiO2湿凝胶孔洞内残留着较多表面张力较大的水相溶液,且凝胶骨架表面存在大量的—OH基团;若将其直接进行干燥处理,将因表面—OH基团的不可逆缩聚而产生较大的毛细管力,引起凝胶结构的大幅度收缩,甚至结构坍塌。表面改性工艺是在湿凝胶形成后,采用低表面张力的溶剂替换湿凝胶孔洞内的水相溶液,并加入疏水改性剂,通过调整凝胶表面—OH数量及表面电性使凝胶骨架表面具有疏水性,以降低溶剂张力对凝胶结构破坏的一种方法。该工艺常用的表面改性剂包括三甲基氯硅烷(TMCS)、六甲基二硅氮烷、六亚甲基二异氰酸酯、二甲基二乙氧基硅烷、丙三醇和甲基三甲氧基硅烷等。

HWANG 等人[23]采用异丙醇(IPA)/TMCS/正己烷(n-Hexane)混合溶液替换SiO2湿凝胶孔隙内的溶剂,并对其进行表面改性(图3),通过调控硅源及TMCS量使湿凝胶经常压干燥得到块状、无裂纹、高孔隙率和疏水性的SiO2气凝胶。

HE等人[24]发现,经TMCS改性后的SiO2气凝胶表面具有更多的甲基基团,其弹性模量相较于未改性的SiO2气凝胶更大,可实现可逆收缩。

图3 SiO2湿凝胶的表面改性示意图Fig.3 Schematic diagram of surface modification of SiO2wet gel

2.5 热处理工艺

通过热处理工艺可提高SiO2气凝胶的力学性能。低温(≤350℃)热处理可使SiO2颗粒或凝胶发生缩聚脱水反应,产生Si—O—Si应变键,在保持原有网络结构的基础上增强网络骨架的强度[25-26]。中温热处理(350~950℃)一方面会使SiO2初级颗粒团聚,造成SiO2气凝胶比表面积和绝热性能的降低;另一方面能大幅提高SiO2气凝胶的强度和韧性[27],因此其热处理参数需根据SiO2气凝胶的成分及其应用领域综合设计。高温热处理(≥950℃)则能使SiO2初级颗粒烧结并发生晶型转变,使之形成致密陶瓷或玻璃粒子,严重地损伤SiO2气凝胶的骨架结构,不能作为SiO2气凝胶的骨架增强方法。KANG等人[28]发现,SiO2气凝胶经300~350 ℃热处理之后,其比表面积和总孔容将大幅增加。若继续升温,其孔结构将坍塌;若在N2中热处理,SiO2气凝胶将呈疏水性;若在空气中热处理,SiO2气凝胶将呈亲水性。LUCAS等人[29]发现,未老化的SiO2气凝胶在900℃热处理30 min后可呈块状,平均孔径低至16 nm,同时弹性模量(3.8 GPa)和硬度(0.42 GPa)均能大幅增加。在甲醇溶液中老化的SiO2气凝胶孔径大、累计孔体积多,在900℃热处理30 min后其密度低,能承受浸没式压力,适用于制备多功能SiO2气凝胶。

3 存在的问题及发展趋势

近年来,采用骨架增强改性来提高SiO2气凝胶的力学性能已有了快速发展,但其仍面临成本高、制备周期长、溶剂消耗量大、污染多等技术瓶颈,阻碍了其产业化进程及更广泛的应用。共前驱体工艺对功能基团的引入量有一定限度,过量的功能基团不仅影响溶胶-凝胶过程,还难以形成高强度的块状气凝胶[30]。表面改性工艺的改性效果易受环境温湿度影响,疏水基团难以均匀地分布在气凝胶的骨架结构上。更高性能、更多功能和更低成本的SiO2气凝胶是未来的发展趋势,具体列举如下所述。

(1)基于超级隔热性能骨架增强制备技术。目前,SiO2气凝胶的高端应用主要集中在航空航天(如宇航服、火星车、月球车等)、军事装备及石油管道等领域中的防隔热材料。而这些领域通常要求SiO2气凝胶在极端环境,尤其是超高温和超低温条件下仍具备长期、高效的绝热性能。因此,进一步优化SiO2气凝胶的成分与结构,改进制备工艺,开发更先进的表面改性及后处理技术,使其具有高强、低导热和耐温变等优异性能是今后的主要发展方向。

(2)基于结构-功能一体化骨架增强制备技术。在科技发展的今天,人们对物质的追求已逐渐向轻便、易携、性能优质化和功能多元化的方向发展。开发兼具轻质、高强和多功能的SiO2气凝胶已成为必然。采用离子液体作为老化液能免除因溶剂蒸发所引起的凝胶网络收缩,使湿凝胶在常压干燥之后仍能保持稳定的微结构[31]。共前驱体工艺不仅能在SiO2气凝胶的表面接枝功能基团,还能避免气凝胶易掉粉等问题[30]。采用共前驱体并通过离子液体老化工艺有望提高凝胶网络柔韧性并获得更多功能,实现结构-功能一体化SiO2气凝胶的可靠制备。

(3)基于快速、低成本和清洁生产技术骨架增强技术。目前,SiO2气凝胶仍存在生产成本高、制备周期长和污染大等缺陷,难以满足我国对制造业提出的清洁生产要求。开发廉价、无毒无害和高性能的原料(如硅源和改性剂)及少废、无废的新工艺和新技术,缩短表面改性和溶剂交换过程,改善并强化生产操作和控制技术,提高物料的回收利用和循环利用率是今后的主要发展方向。

4 结语

骨架增强改性是优化SiO2气凝胶微结构、提高其本体力学性能,推动其功能化和产业化制备的重要途径。为促进SiO2气凝胶更广泛应用,骨架增强改性将朝着超高绝热性能、结构-功能一体化及快速、低成本和清洁生产的方向发展。