李 哲 邓琦键 杨志波 侯 博 王爱春

(1 航天材料及工艺研究所,北京 100076)

(2 北京工业大学材料科学与工程学院,北京 100124)

文 摘 针对碳纤维增强复合材料在传统钻孔过程易出现分层缺陷,采用金刚石空心套刀和超声振动加工技术进行了CFRP超声振动套孔分层抑制机理分析。理论分析了传统麻花钻钻孔与金刚石套刀普通套孔过程的分层机理及评价,超声振动套孔对分层抑制的机理,并且进行了实验验证。结果表明:相比于CFRP普通套孔,超声振动套孔能够有效提高套刀切削性能和排屑效果,降低钻削力12.5%~19.2%,抑制切屑粉尘黏附套刀和料芯堵塞套刀,抑制CFRP分层缺陷形成,改善孔表面质量。

0 引言

近年来,碳纤维增强复合材料(CFRP)在航空航天领域的使用需求日益渐增,由于CFRP具有密度小、比强度高、比模量高、耐腐蚀、耐疲劳、耐高温、阻尼减震性好、性能及结构可设计、复杂部件易成型等优势,例如:波音787客机和F35战斗机的CFRP使用量分别达到50%wt和35%wt[1-5]。在CFRP零部件的使用过程,需要预先加工出大量孔以便于与其他零部件进行连接和装配,所以制孔过程是必不可少的工序;在传统麻花钻制孔过程,由于麻花钻轴向钻削力较大而极易出现CFRP孔分层和撕裂缺陷,同时由于CFRP的材料特性导致传统麻花钻容易磨损、刀具使用寿命短、切削性能不稳定。CFRP孔的分层缺陷将极大影响孔连接承载性能、抗疲劳性能[1-12]。

为改善CFRP传统麻花钻制孔的分层缺陷,国内外一些学者采用金刚石磨粒空心套刀进行了CFRP普通套磨(common core drilling,简记CCD)制孔研究,可有效降低轴向钻削力、CFRP孔分层缺陷程度及刀具磨损;但是,由于套刀排屑效果较差使得切屑粉尘易黏附套刀、切屑料芯易堵塞套刀,导致套刀切削性能急剧下降、钻削力急剧增大,从而易引发CFRP普通套孔的分层缺陷并且会加剧分层缺陷形成的程度[13-21]。

超声振动套孔作为一种新工艺方法,近年来,国内外一些学者采用超声机床、套磨钻孔刀具结合气液冷却系统对CFRP进行了超声套孔试验研究,试验结果明显提高了CFRP孔表面质量、降低了孔分层缺陷形成,但在无冷却干切削条件下的CFRP超声套孔抑制分层形成方面的研究相对较少[22-24]。

本文针对CFRP普通套孔过程引发分层缺陷的问题,结合超声振动加工技术的良好工艺特性,并对比分析传统麻花钻钻孔和普通套孔的分层机理,从超声振动套孔原理、分离切削运动特性及提高排屑效果方面,进行了无冷却干切削条件下的CFRP超声振动套孔分层抑制机理分析和试验验证。

1 CFRP传统钻孔与套孔的分层形成及评价分析

1.1 分层形成分析

在CFRP传统钻孔过程,钻头受到轴向钻削力、切向力、径向力和形成扭矩作用。由于钻头横刃中心线速度为零产生向下纯挤压推挤作用、横刃为负前角切削产生向下切削推力、主切削刃受轴向钻削力作用产生向下切削推力并且受到切向力形成扭矩作用产生向上切削推力,在CFRP入口钻削过程未切削层相对已切削层较厚使得孔底承载能力较强、孔口承载能力较差,从而形成入口张开型和撕开型裂纹的剥离分层,并且以扭矩作用产生向上切削推力的撕开型裂纹为主,如图1(a)所示。在CFRP出口钻削过程未切削层相对已切削层较薄使得孔底承载能力较差、较厚的已切削层对主切削刃受扭矩作用产生向上切削推力具有较强承载作用,从而形成出口张开型和滑开型裂纹的推出分层,并且以向下推挤力和钻削力产生向下切削推力作用形成的张开型裂纹为主,如图1(b)所示[14,20,25-26]。

图1 CFRP钻孔过程入口和出口的分层机理及损坏模式Fig.1 Mechanism and damagemode of delamination at hole entrance and exit in drilling CFRP

图2为CFRP套孔及刀具不同位置金刚石磨粒的切削模型,以便分析不同位置金刚石磨粒的切削作用及其对分层形成的影响。可见,空心套磨刀具表面金刚石磨粒即作为套刀切削刃,该套刀由套刀端面主刃区域磨粒A、端面和内外壁侧面过渡区域磨粒B和C、内外壁侧面副刃区域磨粒D和E三个部分组成,并经过焊料与套刀刀体进行连接;同时,套孔过程将传统钻头钻孔的切削刃集中载荷切削力分解为空心套刀端面刃部的环形均布载荷切削力,这能够有效降低CFRP套孔过程各位置局部切削载荷和分层程度。金刚石空心套磨刀具各区域磨粒作用如下,首先,磨粒A最先接触材料进行入口切削、孔底切削和出口切削;其次,磨粒B对孔底料芯表面材料进行修磨和缩径、磨粒C对孔底孔壁表面材料进行修磨和扩孔;最后,磨粒D和E进一步分别对已形成的料芯表面材料进行修磨和缩径,对孔壁表面材料进行修磨和扩孔,并且形成最终孔和料芯的直径、表面形貌和表面质量。

根据图2可知,套磨过程对钻削力、分层形成大小起主要影响的切削刃在套刀端面刃部磨粒A和B、C位置,因此要保证磨粒A和B、C位置的刃部锋利性和均匀性,以实现均匀高效切削、较低的切削力,并且要保证磨粒与套刀刀体的连接强度以防止磨粒脱落。

图2 CFRP套孔及刀具不同位置金刚石磨粒的切削模型Fig.2 Cuttingmodel of CFRP core drilling and diamond grain at different tool positions

图3为CFRP钻孔与套孔的钻削力对分层形成分析示意图[13-15]。图中H为工件厚度,h为工件未钻削层厚度,Rdl为钻孔和套孔的分层裂纹半径,FT为麻花钻轴向钻削力并且以集中载荷作用在麻花钻端刃,Rt为麻花钻半径,FC为空心套刀轴向钻削力,Ric为套刀内侧半径,Roc为套刀外侧半径,t为套刀壁厚,q为套刀轴向钻削力作用在套刀端刃的轴向环形均布载荷。

图3 CFRP钻孔与套孔的钻削力对分层形成分析Fig.3 Delamination analysis caused by thrust force for drilling and core drilling of CFRP

根据图3可知,由于麻花钻的轴向钻削力作用到钻尖刃部为集中载荷,钻尖中心线速度几乎为零导致接近挤压效果并非切削效果,使得CFRP孔底局部载荷集中、挤压力较大,从而容易引发分层裂纹;然而,空心套刀将其轴向钻削力均匀分解为套刀端刃的轴向环形均布载荷,并且套刀端刃各位置线速度均不为零,能够实现局部小载荷的均匀切削效果。因此可知,在相同轴向钻削力作用下,相比麻花钻制孔,空心套刀的制孔过程能够有效降低CFRP孔分层裂纹程度。

根据文献[13-15]可知,只要制孔的轴向钻削力大于临界钻削力,就会产生分层裂纹现象,并且轴向钻削力越大,力载荷局部作用越集中将导致分层越严重。产生Rdl时的麻花钻临界钻削力FCT和空心套刀临界钻削力FCC分别表达为:

式中,E为CFRP的弹性模量,υ为CFRP的泊松比,GIC为单位面积上临界分层裂纹扩展能量,S=Roc/Rdl,β=t/Roc。

因此,综上分析,相比于CFRP传统钻孔分层模型,可得CFRP套孔的微小分层模型,可分为入口的微小剥离分层和出口的微小推出分层(图4)。

图4 CFRP套孔过程入口和出口的微小分层模型Fig.4 Model of small delamination at hole entrance and exit in core drilling CFRP

1.2 分层评价分析

对于CFRP钻孔的分层程度,一般可采用分层因子Fd=Dmax/Dnom进行评价,Dmax为分层面积最大直径,Dnom为孔直径,如图5所示。同时,分层因子Fd与轴向钻削力之间存在线性关系,轴向力越大则分层因子越大,分层裂纹程度也就越严重[27-30]。

图5 分层因子示意图Fig.5 Schematic of delamination factor(F d)

2 CFRP超声振动套孔分层抑制机理分析

2.1 CFRP超声套孔原理及运动对分层抑制分析

图6建立了CFRP超声振动套孔(ultrasonic vibration core drilling,简记UVCD)原理以及刀具分离切削运动轨迹示意图,可见,金刚石套磨刀具由端面主切削刃磨粒和内外壁副切削刃磨粒组成,在超声振动套孔过程套刀自转、沿轴向进给以及高频小振幅超声波振动,形成周期性接触-分离的脉冲式动态切削。

图6 CFRP超声振动套孔原理及刀具分离切削运动轨迹Fig.6 Schematic of UVCD of CFRP and separated cuttingmotion trajectory of tool

从图6可知,超声振动套孔的刀具切削刃上任一点的切削运动轨迹为一条带有正弦波振动的三维螺旋曲线,可表示为:

式中,R为套刀切削刃任一点处半径,ω为旋转角速度且ωt=θ与θ为旋转角,n为转速,t为时间;vf为刀具相对于工件的轴向进给速度且A为振幅,F为超声振动频率,f为每转进给量。

然而,普通套孔的刀具切削刃上任一点的切削运动轨迹仅为一条普通三维螺旋曲线,可表示为:

根据方程式(3)可得,超声振动套孔的轴向进给速度vF可表达为:

然而,根据方程式(4)可得,普通套孔的轴向进给速度v0可表达为:根据式(5)式(6)可知,普通套孔的轴向进给速度为恒定值,而超声振动套孔的轴向进给速度为周期性变化,为变速切削。相比于普通套孔,超声振动套孔的vF明显大于v0,这增加了超声振动套孔的实际切削速度和刀具切削能力,更容易切断CFRP纤维和树脂基质,同时形成了周期性接触-分离的断续切削模式,有助于降低摩擦力和钻削力,提高切屑粉尘和料芯的排屑效果,进而有效降低因钻削力增大而引起的CFRP孔分层缺陷产生。

2.2 CFRP超声振动套孔提高排屑对分层抑制分析

图7(a)(b)分别建立了CFRP普通套孔和超声振动套孔的套刀端面刃部单磨粒切削与排屑模型,图中,F′f、F′op分别为普通套孔的切屑与磨粒之间摩擦力、切屑在孔中挤压力,Ff、Fop、Fus分别为超声套孔的切屑与磨粒之间摩擦力、切屑在孔中挤压力、超声瞬态分离力。根据超声钻孔的分离切削特性[31-32],可知Ff=μFop小于F′f=μF′op,Fop也小于F′op,Fus远大于Ff和Fop。

从图7(a)可见,普通套孔的连续切削过程排屑效果较差,导致切削区切屑堆积而易引起切屑黏附套刀。然而,从图7(b)可见,在超声振动套孔的周期性接触-分离的分离断续切削过程,切削区实现周期性打开-闭合而加快切屑排出,降低切屑堆积。同时套刀受到超声波高频激励振动,使得超声波能量在切削区套刀刀体、切削刃磨粒及CFRP切屑这3种差异较大的不同声阻材料之间产生超声波能量动态反射,形成了套刀刃部表面的超声弹射效应(即产生较大瞬态分离力),从而使得套刀表面切屑被及时弹射排开而起到防黏的功效。

图8建立了CFRP超声振动套孔的套刀内部料芯切削与排出模型。

图7 普通套孔和超声振动套孔过程套刀端面单磨粒切削与排屑模型Fig.7 Models of single grain cutting and chip removal of core drill end face in CCD and UVCD

图8 超声振动套孔过程料芯切削和排出模型Fig.8 Cutting and removalmodel of rod in UVCD

图8可见,超声振动套孔过程的周期性分离切削模式、超声弹射效应,使得套刀内表面与料芯表面之间始终保持松动、并且在料芯出口边缘切掉后被弹射或喷射排出,有效防止了切屑料芯卡紧和堵塞套刀问题。

综上分析可知,超声振动套孔过程具有更好的排屑效果,防止切屑粉尘黏附套刀和料芯堵塞套刀的功效,有效降低了套刀因切屑粉尘黏附和料芯堵塞造成切削能力下降导致的增大切削力,进而可有效降低套孔过程因钻削力较大引起的分层。

3 CFRP超声振动套孔分层抑制实验

3.1 实验平台与条件

根据图2分析,套磨过程对钻削力、分层形成大小起主要影响的切削刃在套刀端面刃部磨粒A和B、C位置,因此要保证A和B、C位置的刃部锋利性及均匀性以实现良好的切削效果与排屑效果、较低的切削力、较好的CFRP孔表面质量,并保证磨粒与套刀基体的连接强度以防止磨粒脱落。实验中所用金刚石钎焊技术制备的套刀,如图9所示。

图9 实验中金刚石套刀Fig.9 Diamond core drill in experiment

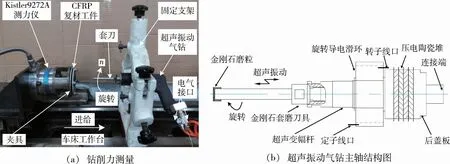

图10为CFRP超声振动套孔实验平台,实验中采用超声振动气钻结合车床平台进行套孔,并采用Kistler 9272A测力仪进行钻削力测量。实验条件见表1。

图10 CFRP超声振动套孔实验平台Fig.10 Experimental set-up of UVCD of CFRP

表1 实验条件Tab.1 Experimental conditions

3.2 实验结果与分析

3.2.1 切削性能对比

图11对比了CFRP普通套孔和超声套孔的排屑效果,可见,超声套孔能够更有效抑制CFRP切屑粉尘黏刀和料芯堵刀现象,并且排出料芯完整、不存在料芯因堵刀卡紧造成分办碎裂现象,极大提高了排屑效果和套刀切削性能,降低了套刀因切屑黏刀和料芯堵刀引起的刀具提前失效、切削力增大的问题,进而可有效抑制CFRP套孔过程的分层。

图12对比了CFRP普通套孔和超声套孔的钻削力稳定切削阶段的平均值。可见,超声套孔更有效降低了钻削力12.5%~19.2%,并且钻削力曲线平稳,这表明超声套孔过程套刀切削性能明显强于普通套孔,可归因于超声套孔过程分离切削特性以及良好排屑效果。

图11 CFRP普通套孔和超声套孔的排屑对比Fig.11 Comparison for the chip removal effects in CCD and UVCD of CFRP

图12 CFRP普通套孔和超声套孔的钻削力Fig.12 Thrust force in CCD and UVCD of CFRP

3.2.2 孔表面质量对比

图13可见,相比于普通套孔的明显分层缺陷表面,超声套孔后表面平整且没有分层缺陷,有效抑制了套孔过程分层缺陷的形成,获得了良好的孔加工质量。

4 结论

(1)相比于传统麻花钻的CFRP钻孔,金刚石套磨刀具的CFRP套孔,能够有效降低钻孔切削力,降低CFRP孔分层缺陷的形成程度。

(2)金刚石套磨刀具的磨粒结构位置、磨粒分布均匀性、磨粒被焊料包覆高度、磨粒与套刀刀体连接强度,极大影响着套刀锋利性、切削效果和使用寿命,进而影响着CFRP套孔的切削力大小和分层缺陷程度。

(3)通过对CFRP超声振动套孔的原理、分离切削运动特性、排屑效果以及实验分析,表明CFRP超声振动套孔能够有效抑制切屑粉尘黏附套刀、料芯堵塞套刀问题,提高切屑排屑效果,增强套刀切削性能、保持套刀自洁并延长套刀使用寿命,降低钻削力12.5%~19.2%,降低CFRP套孔后分层缺陷的形成程度,提高孔表面质量。