南 巡 蒋文革 周 宇 凌 辉

(航天材料及工艺研究所,北京 100076)

0 引言

环氧树脂虽以优良的力学性能及低廉的成本而应用广泛,但其阻燃防火性能较差,极限氧指数仅有19.8%左右,因此如何有效提升环氧树脂的阻燃性能成为研究热点之一。目前,环氧树脂阻燃性能的提升主要通过添加阻燃剂来实现,卤系阻燃剂虽以高效阻燃而盛行一时,其中尤以溴系阻燃剂较为突出,但其终因燃烧释放有毒烟雾二恶英而遭摒弃[1-2]。目前阻燃剂趋向于无卤化,多以磷、氮、硅等为主,其按存在形式主要可分为添加型和反应型[3]。添加型阻燃剂虽然添加工艺较为简单、成本较低,但阻燃效率较低、与树脂相容性差、易沉积析出且对树脂体系力学性能影响较大,而反应型阻燃剂则通过将阻燃元素接入环氧分子链中大幅提升阻燃效率的同时显着降低阻燃剂对树脂体系力学性能的影响[4-5]。一般来讲,单一组分阻燃剂受添加量限制,阻燃性能难以大幅提升,而协同阻燃剂则可通过多阻燃元素协同作用来提升阻燃性能[6-8]。因此,结合环保要求摒弃含卤阻燃剂对环境及人体的影响,本文将采用反应型磷-硅-氮协同阻燃剂,利用氮的气相阻燃、磷的促进碳化及硅的稳定碳层作用来实现高效协同阻燃。

1 材料与实验

1.1 原材料

环氧树脂(以低黏度环氧、酚醛环氧等为主体);超细双氰胺(DICY),工业级,济南元素化工有限公司;UR500,工业级,东莞市豪圣新材料公司;阻燃剂M(一种集磷、氮、硅于一体的阻燃剂)。

1.2 样品制备

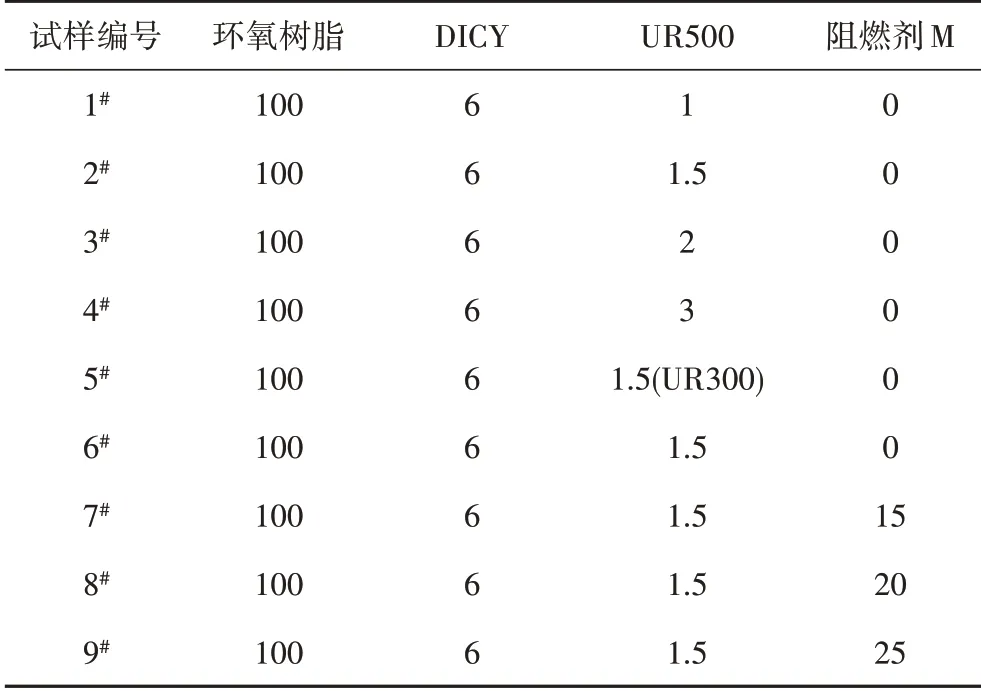

DICY最佳用量一般在5.6%左右[9],配制固化促进剂UR500分别为1、1.5、2、3份(质量比)的预混料,编号为1#、2#、3#、4#,对比试样为1.5 份UR300,编号为5#。确定树脂固化体系后,分别加入0、15、20、25份阻燃剂M 编号6#、7#、8#、9#,综合考虑阻燃性能和力学性能,确定最佳配方比例,具体配方如表1所示。

表1 不同配方的树脂体系Tab.1 Resin systems of different formula 份

1.3 主要设备及仪器

采用MTS公司的MTS65/G电子万能材料实验机,按照GB/T2567—2008对该体系进行室温力学性能测试。采用DSC热分析仪(DSC1 STAR SYSTEM,Mettler-Toledo)在N2气氛下测试5、10、15和20 ℃/min不同升温速率下体系的放热曲线。采用美国PekinElmer公司的Pyris 1 TGA设备进行热稳定性分析。采用苏州阳屹沃尔奇的5801A自动氧指数测定仪和5402A水平垂直燃烧试验机,按照GB/T 2406.1—2008和UL—94分别测试氧指数和垂直燃烧。使用EVO-60蔡司公司的扫描电镜对试样燃烧后的微观形貌进行微观形貌观察和分析。

2 结果与讨论

2.1 不同含量固化促进剂对固化性能的影响

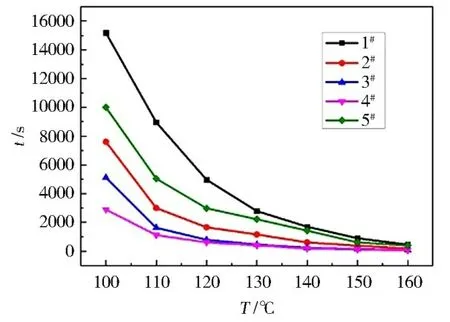

通过测试树脂体系的凝胶时间,探究固化促进剂含量对树脂体系固化活性的影响,如图1所示。通过与常用的1.5份UR300的固化体系对比,可以得出UR500 可大幅缩短环氧体系的凝胶时间,提高固化反应速率。根据曲线变化趋势,可以得出:当固化促进剂UR500含量达到2份后,凝胶时间随固化促进剂含量变化相对较为平缓;而当温度每升高10 ℃或固化促进剂含量增加0.5份时,凝胶时间可缩短50%左右,凝胶速率提高一倍左右;当凝胶温度在130 ℃以下时,凝胶时间随温度的变化较为剧烈,而在130 ℃后凝胶时间随温度的变化较为平缓。

图1 不同促进剂含量的树脂体系的凝胶时间Fig.1 Gel time of resin systems with different accelerators

2.2 树脂体系潜伏性能

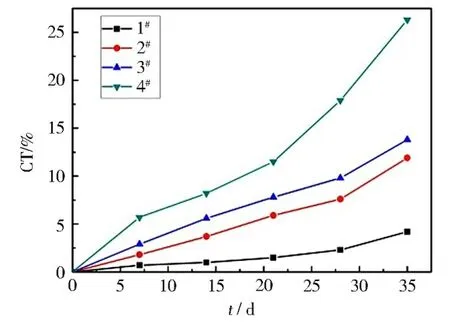

以室温存储7 d为一个周期通过DSC测试不同含量固化促进剂体系的固化度,对放热曲线进行积分得出存储一段时间的反应热ΔH,通过公式α=ΔH/H0计算其固化度,从而选择固化促进剂的比例。树脂体系以满足预浸料使用为要求,选择室温下储存35 d为目标,其不同固化促进剂含量体系的固化度变化如图2所示。可知1、1.5、2和3份UR500储存35 d后,固化度分别为4.2%、11.9%、13.8%、26.3%,1份固化促进剂UR500的体系潜伏性能最优,1.5份UR500表观也无明显变化,室温下仍具有黏性,而2和3份促进剂体系,35 d后有变硬、变脆等现象。综上所述,1.5份UR500的存储性能更优异,且可满足快速固化成型的要求,因此确定固化促进剂UR500的最佳用量为1.5份。

图2 不同促进剂含量的树脂体系存储一段时间的固化度变化Fig.2 Curing degree change diagram of resin system stored for a period of time

2.3 固化工艺

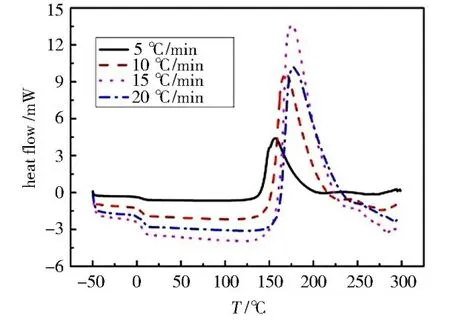

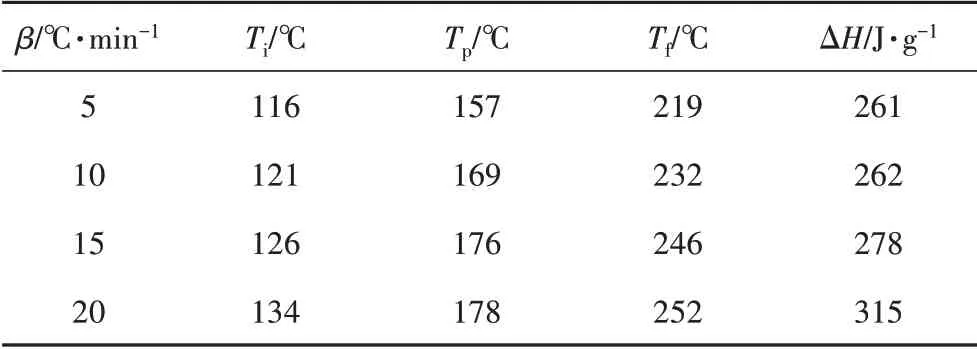

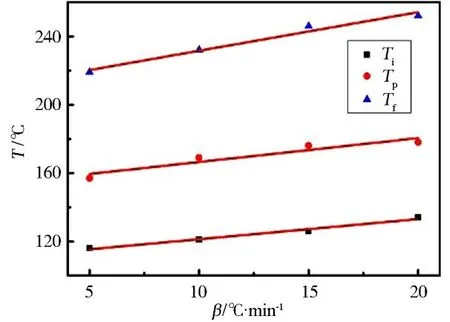

树脂体系在不同升温速率下的放热曲线如图3所示,热反应参数如表2所示。由图3和表2可知,固化体系的起始温度Ti、峰顶温度Tp和峰终温度Tf随升温速率的升高而逐渐向高温方向发生偏移,固化放热峰变窄,固化时间缩短,体系的固化放热焓也逐渐增大。这主要因为:升温速率的增加使得dH/dT变大,热惯性增加,从而使得固化反应放热峰向高温方向偏移且变窄;反应温度的骤增使得诸多环氧基间可发生更为复杂的固化反应,从而导致放热焓的增加。实际应用中,树脂体系一般都是在恒温下固化,而热分析通常采用的是等速率升温法,为消除升温速率的影响,将不同升温速率下的特征温度对升温速率进行线性回归拟合,由外推法可知固化反应中升温速率为0 ℃/min 时的固化温度作为实际固化实验的参考特征温度。由图4 可知,峰始温度Ti为109 ℃;峰顶温度Tp为153 ℃;峰终温度Tf为209 ℃,由此可知该树脂体系属于中温固化体系,选用中温固化体系的常用固化制度130 ℃/2 h。

图3 不同升温速率下的DSC曲线Fig.3 DSC at different heating rates

表2 不同升温速率下DSC的热参数Tab.2 Thermal parameters of DSC at different heating rates

图4 Ti、Tp及Tf与β关系图Fig.4 β as Ti,Tp and Tf

2.4 力学性能

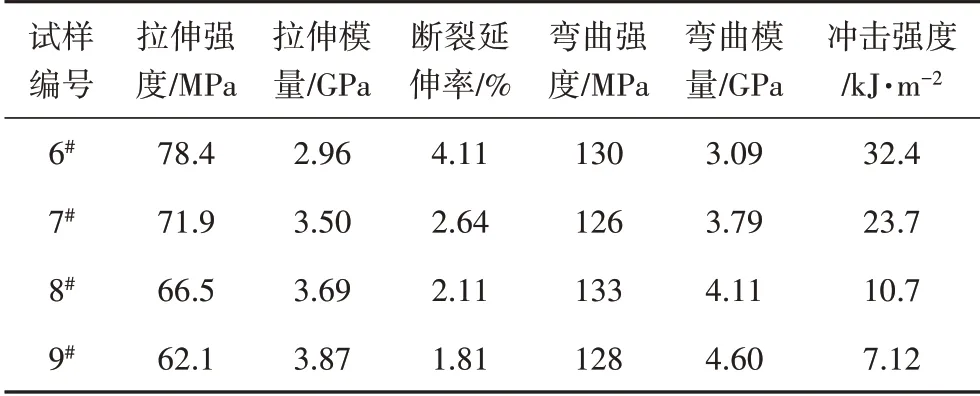

通过探究阻燃剂的加入对树脂体系的力学性能的影响,确定最佳配方,具体如表3 所示。由表3 可知,阻燃剂虽可使得体系的模量有一定增加,拉伸和弯曲模量可增加20%左右,但强度和韧性降低明显,断裂延伸率降低了50%左右,冲击强度从32.4 kJ/m2降低至23.7 kJ/m2、10.7 kJ/m2、7.12 kJ/m2。综上所述,阻燃剂的加入使得体系的力学性能逐渐变差,强度方面尚不明显,但韧性显着下降,材料体系明显变脆。

表3 树脂浇铸体的力学性能Tab.3 Mechanical properties of resins

2.5 燃烧性能

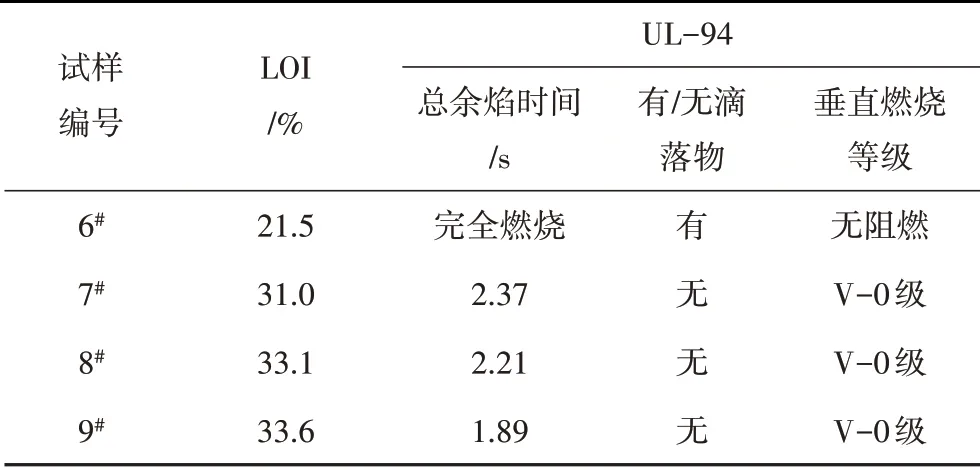

采用垂直燃烧和极限氧指数测试探究阻燃剂对体系的阻燃性能的影响,结果如表4 所示。由表4 可知,无阻燃剂体系在燃烧过程中火焰蔓延速度极快,持续燃烧且伴有火焰滴落的现象,LOI 值仅为21.5%。而阻燃剂的加入使得体系阻燃性能明显提高,当阻燃剂的添加量为15 份时,体系的LOI 升至31.0%,并在20份时趋于稳定,LOI可达33.1%;垂直燃烧测试中,无阻燃剂的体系完全燃烧,加入15份阻燃剂总余焰时间达2.37 s,最低可达1.89 s,燃烧过程中无滴落物,离火都可自熄,且其都可以是UL-94 V-0级。上述试验结果表明,阻燃剂的加入可大幅提升体系的阻燃性能,主要表现为难燃程度的提升和离火自熄能力的增强。

表4 树脂体系的LOI和UL-94垂直燃烧试验结果Tab.4 LOI and UL-94 vertical burning test results ofresin systems

2.6 阻燃机理研究

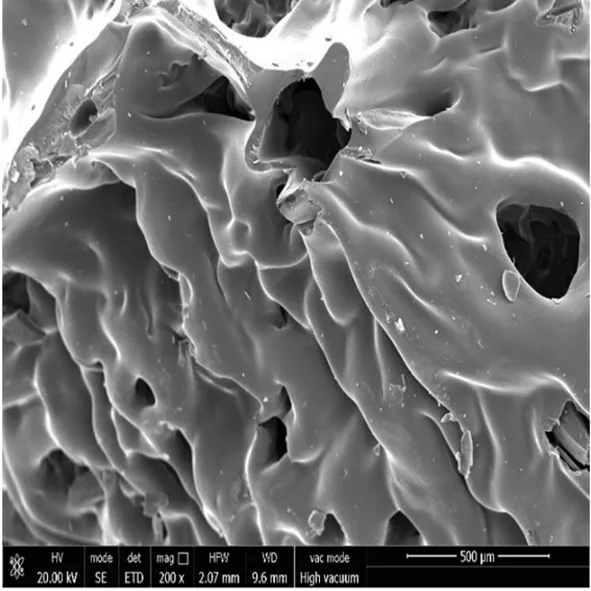

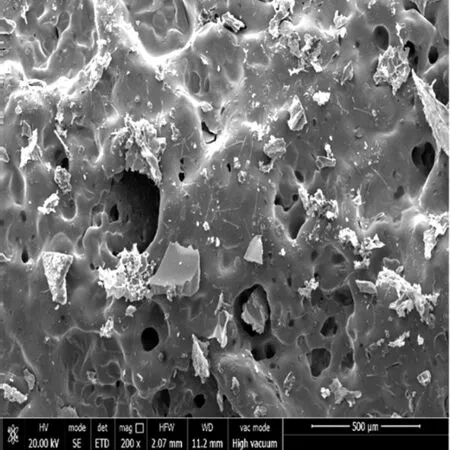

采用扫描电镜观察试样燃烧后的微观形貌如图5 和图6 所示,可知未加阻燃剂的体系燃烧后的碳层表面凹凸不平,孔隙较大且多为较深的开孔,形成有利于氧气和热量传递的通道,无法实现离火自熄;而阻燃剂的加入使得燃烧后的碳层表面更加平整质密,且碳层表面的微孔相对较小、较浅且大多为闭孔,形成有利于阻碍氧气进入和热量传输的屏障,从而实现阻燃。

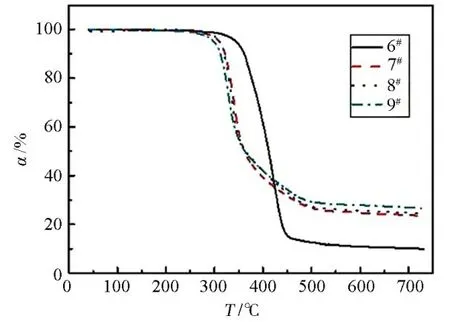

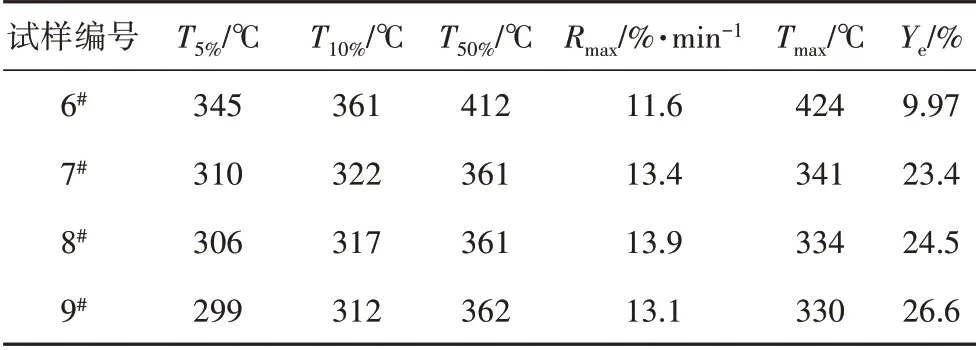

采用热失重法探究阻燃剂M 对环氧树脂固化物热稳定性的影响,对比添加不同含量阻燃剂体系与无阻燃剂体系在N2氛围下测试的TG 曲线,分析体系的阻燃机理。测试结果如图7所示,热分解参数如表5所示。

图5 纯树脂体系燃烧后的微观形貌Fig.5 Microscopic morphology of pure resin system after burning

图6 加入阻燃剂体系燃烧后的微观形貌Fig.6 Microscopic morphology of flame retardant system after burning

图7 体系的TG曲线Fig.7 TG curves of resin system

由图7可知,初期体系失重速率的决定因素是阻燃剂的含量,后期则为形成的质密碳层和阻燃剂的含量。这是因为初期树脂体系成分基本相同,碳层也尚未形成,决定失重速率的主要因素为阻燃剂的含量;后期随着碳化程度的提高,形成质密的碳层,可有效阻碍热量和氧气的传输,抑制燃烧,减缓体系的失重速率。且后期阻燃剂含量较高的体系中可碳化的成分减少明显,碳化速率下降,而这时决定碳化速率的因素主要为残余的未碳化的部分,这也使得阻燃剂含量较多的体系在后期碳化速度明显放缓。

表5 体系的热失重参数Tab.5 Thermal weight loss parameter of the resin system

从图7中还可得出,纯树脂体系的初始分解温度(5wt%)为345 ℃,730 ℃时质量损失基本结束,残碳率为9.97%;加入阻燃剂的树脂体系既可提高成碳率,又可促进提前成碳。树脂体系的起始分解温度降低40 ℃左右,但在730 ℃的残碳率则提高至23%左右;且随着阻燃剂含量的增加,残碳率逐渐升高,最高可达26.6%,提高了近3 倍;阻燃剂的加入使得体系从424 ℃下11.6%/min 的最大热分解速率提前至361 ℃下的13.9 %/min。这是由于含磷阻燃剂在受热时分解成磷酸,在加热初期可促进环氧树脂的脱水,从而导致体系热稳定性下降,使得材料提前成碳;含氮阻燃剂在燃烧过程中则以气相阻燃机理为主,燃烧形成NO2、NO 等不可燃气体,稀释可燃气体浓度,从而实现阻燃,表现为体系质量迅速下降,燃烧后试样的微观形貌多为小孔;含硅阻燃剂中则可稳定碳层,形成的质密碳层可较好地隔绝氧气和热量,从而避免其进一步分解。

3 结论

(1)针对UR500 促进双氰胺的固化体系,综合考虑室温存储期和快速固化,最佳比例为双氰胺∶UR500=6∶1.5,此时可存储35 d,也可在150 ℃下仅需6 min即可凝胶,固化速率较快。

(2)综合考虑材料的力学和阻燃性能,可知当阻燃剂含量达到20 份后,阻燃性能随阻燃剂含量的增加提升较小,而力学性能尤其是韧性下降较多,因此选择阻燃剂含量为20 份,体系的拉伸性能可达66.5 MPa,弯曲强度可达133 MPa,冲击强度可达10.7 kJ/m2,氧指数为33.1%,垂直燃烧可达到V-0,总余焰时间2.21 s,离火自熄且无滴落物。

(3)通过热分析可得,相比于纯树脂体系,阻燃剂的加入有助于体系成碳,主要表现为更低的分解温度、更快的成碳速率和更高的残碳率,结合扫描电镜观察可知,阻燃剂的加入使得体系迅速形成质密平整的碳层,隔绝氧气和热量从而实现阻燃。