张 杭 张家强 崔庆新 白晶莹 张立功

(北京卫星制造厂有限公司,北京 100190)

文 摘 采用自制新型无机白色填料、无机黏结剂制备了高稳定无机热控涂层。对热控涂层的厚度、面密度、热辐射性能、真空挥发性、热循环性能、空间环境稳定性(真空-紫外、真空-质子、真空-电子、原子氧)及多种基材的适应性进行了测试与验证。结果表明:新型无机热控涂层的太阳吸收比≤0.07、半球发射率≥0.90、面密度200~360 g∕m2,经过地面模拟空间环境试验后涂层的太阳吸收比退化量较小,具有优异的空间环境稳定性,适用于多种基材表面。

0 引言

航天器的热控设计是航天器重要的设计之一,通过合理的热控设计保证航天器的结构部件、仪器设备在空间环境中处于正常的工作温度内,满足使用要求。热控涂层是航天器热控技术中重要的手段,在空间真空环境下,通过选取不同太阳吸收比(αS)和红外发射率(εH)的热控涂层调节航天器及仪器设备的表面温度[1-5]。涂料型热控涂层凭借其成本经济、可大面积施工、可在各种曲面及复杂形状表面施工的优点成为各种长寿命航天器大型辐射散热器等表面的首选热控涂层[2]。美国NASA 在20世纪60年代以ZnO 为填料、硅酸钾为黏结剂发展了牌号Z93、LO-1、S13G 等一系列无机热控涂层,具有低αS∕εH比值和较好的空间稳定性能[6-10]。国内中科院上海有机所、上海硅酸盐所、北京卫星制造厂有限公司等单位在此基础上研制的SR107、SR107-ZK、KSZ、KS-ZT 等白色热控涂层在很多型号卫星上成功应用。随着我国航天事业的发展,我国后续高功率、长寿命、高精度航天器对热控涂层的热控性能指标及空间环境稳定性提出了更高的要求。目前我国常用的白色散热型热控涂层的热控性能,特别是太阳吸收比及其在轨退化问题已经难以满足长寿命、高功率卫星的热设计要求[11-12]。

本文以自制白色防静电粉体为涂层填料,研制了无机防静电白漆热控涂层,对涂层的热辐射性能、厚度、热循环性能、真空挥发性、真空-紫外辐照、真空-电子辐照、真空-质子辐照、原子氧等性能进行测试分析。

1 实验

1.1 主要原材料

新型无机白色填料,自制;无机黏结剂,自制;去离子水,自制。

1.2 涂层制备

将新型无机白色填料、无机黏结剂和去离子水按一定比例混合,球磨分散后得到涂料,通过空气喷涂工艺方法在铝合金等基材表面制备涂层试样,室温放置一段时间后高温烘烤固化后完成涂层制备。

1.3 性能表征

按照QJ 990.3A—2011 规定的方法测试涂层的厚度;按照GJB 2502.2—2015 规定的方法测试涂层的太阳吸收比;按照GJB 2502.3—2015 规定的方法测试涂层的半球发射率;按照GB∕T 1410—2006 的规定的方法测试涂层的体积电阻率;按照QJ 1558B—2016 规定的方法测试涂层的真空挥发性;按照GJB 2502.8—2015 规定的方法测试涂层的热循环性能;按照GJB 2502.5—2015 规定的方法测试涂层的真空-紫外辐照性能;按照GJB 2502.6—2015规定的方法测试涂层的真空-质子辐照性能;按照GJB 2502.7—2015规定的方法测试涂层的真空-电子辐照性能;按照GJB 2704A—2006 规定的方法测试涂层其他的相关性能。

2 结果与讨论

2.1 涂层的热辐射性能

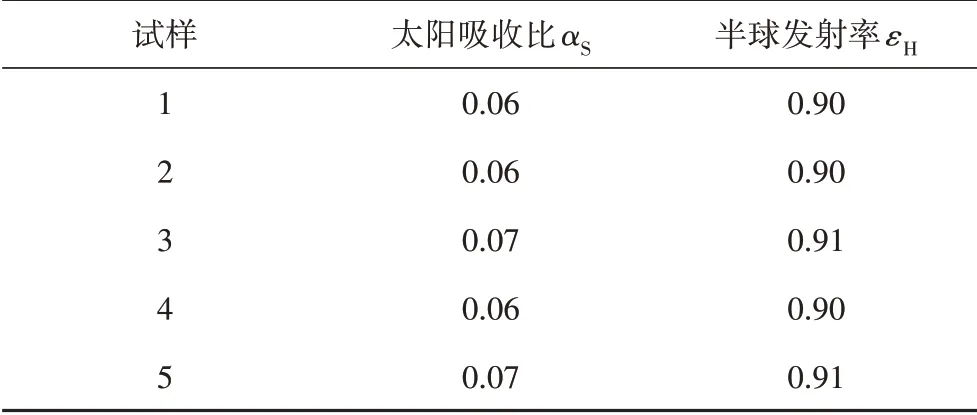

铝合金基材表面厚度120 µm 以上的无机热控涂层的太阳吸收比和半球发射率如表1所示。

表1 热控涂层热辐射性能测试结果Tab.1 Test of thermal radiation properties of thermal control coatings

由表1 可以看出热控涂层太阳吸收比在0.06~0.07,半球发射率在0.90~0.91,具有极低的太阳吸收比和高半球发射率。

2.2 涂层的厚度和面密度关系

铝合金基材表面一定厚度的无机热控涂层的厚度和面密度关系如表2所示。从结果可以看出,热控涂层的厚度在170~190 mm时,涂层的面密度在260~300 g∕m2,根据实际使用情况可进行一定程度的外推。

表2 热控涂层厚度及面密度测试Tab.2 Thickness test and area density of thermal control coating

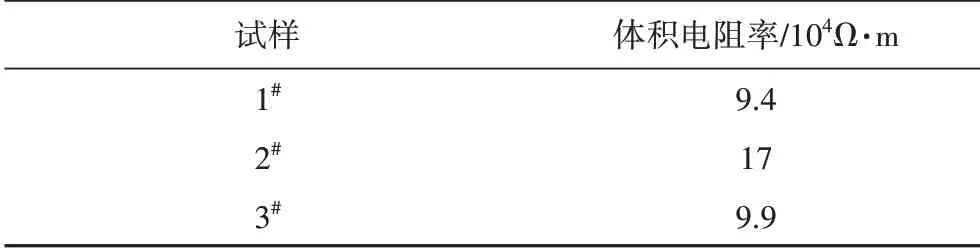

2.3 涂层的防静电性能

铝合金基材表面厚度约120 µm 的无机热控涂层的体积电阻率如表3所示。从结果可以看出,热控涂层的体积电阻率满足小于107Ω·m 的防静电指标要求,具有良好的防静电性能。

表3 涂层体积电阻率测试结果Tab.3 Volume resistivity test of thermal control coating

2.4 涂层的真空挥发性

热控涂层的真空挥发性测试结果如表4所示。

表4 热控涂层真空挥发性测试结果Tab.4 Vacuum volatility test of thermal control coating

从结果可以看出,无机热控涂层满足总质量损失TML不大于1%,可凝挥发物不大于0.1%的质量要求。

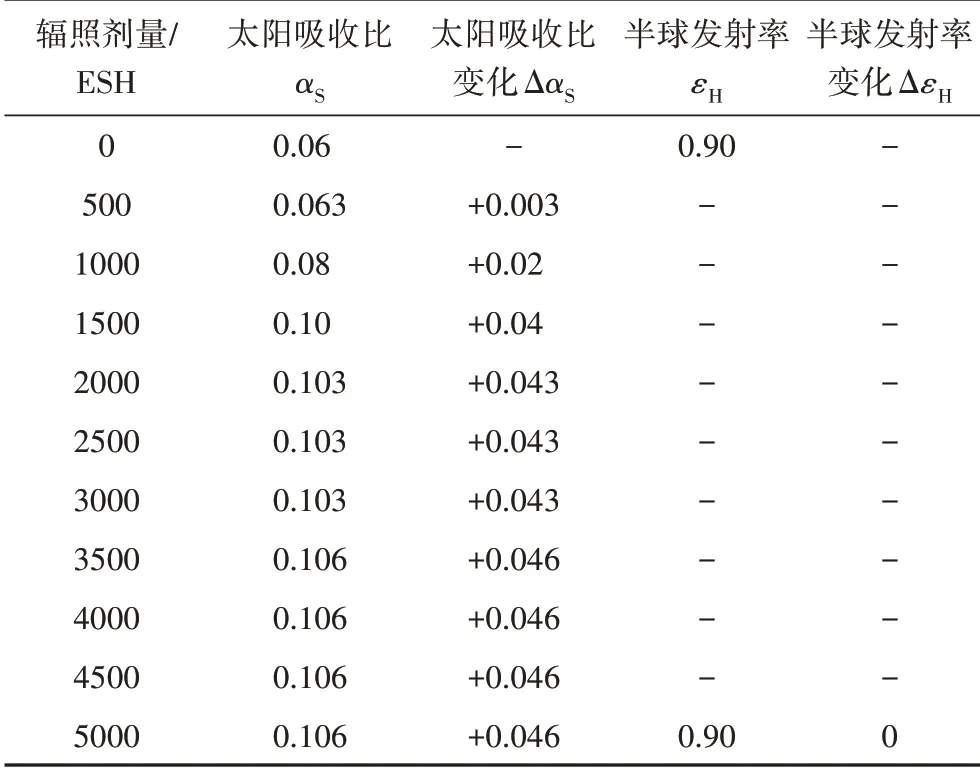

2.5 涂层的真空-紫外辐照性能

采用远紫外(110~200 nm)+近紫外(200~400 nm)综合辐照试验结果如表5所示。

表5 热控涂层真空-紫外辐照试验结果Tab.5 Vacuum-ultraviolet test of thermal control coating

热控涂层太阳吸收比辐照剂量的增加,涂层的太阳吸收比先逐渐升高,再趋于平缓,最后稳定。在0~1 500 ESH,涂层受紫外辐照影响产生了吸收色心等缺陷,太阳吸收比升高明显,在2 000~5 000 ESH,涂层产生的缺陷逐渐饱和,太阳吸收比趋于稳定。涂层太阳吸收比经5 000 ESH 真空-紫外辐照后太阳吸收比的变化小于0.05。辐照前后涂层的半球发射率几乎没有变化。

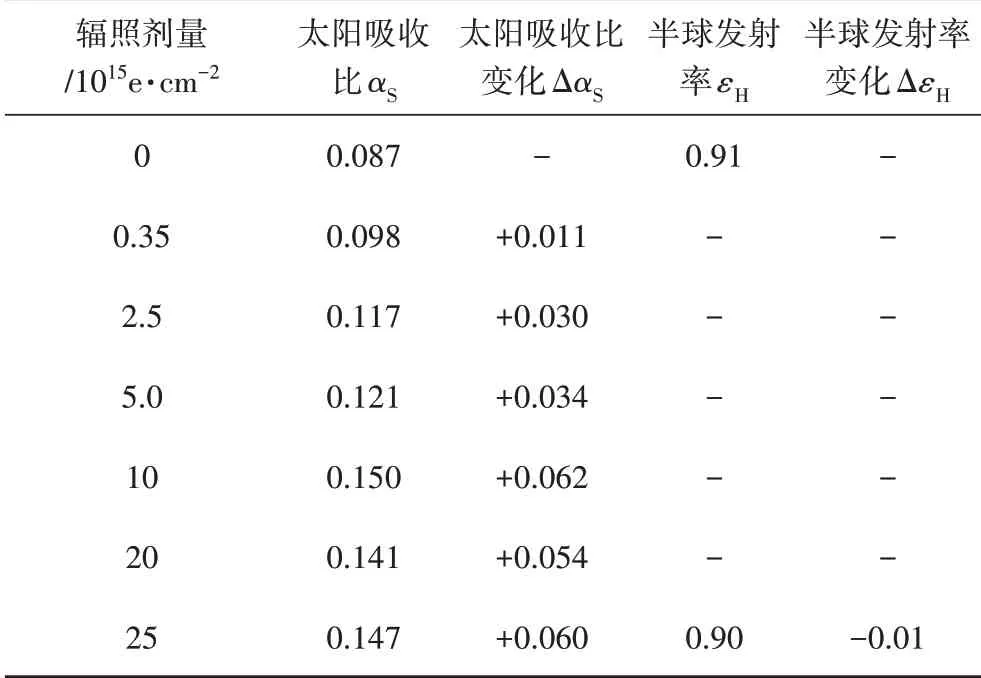

2.6 真空-电子、质子综合辐照

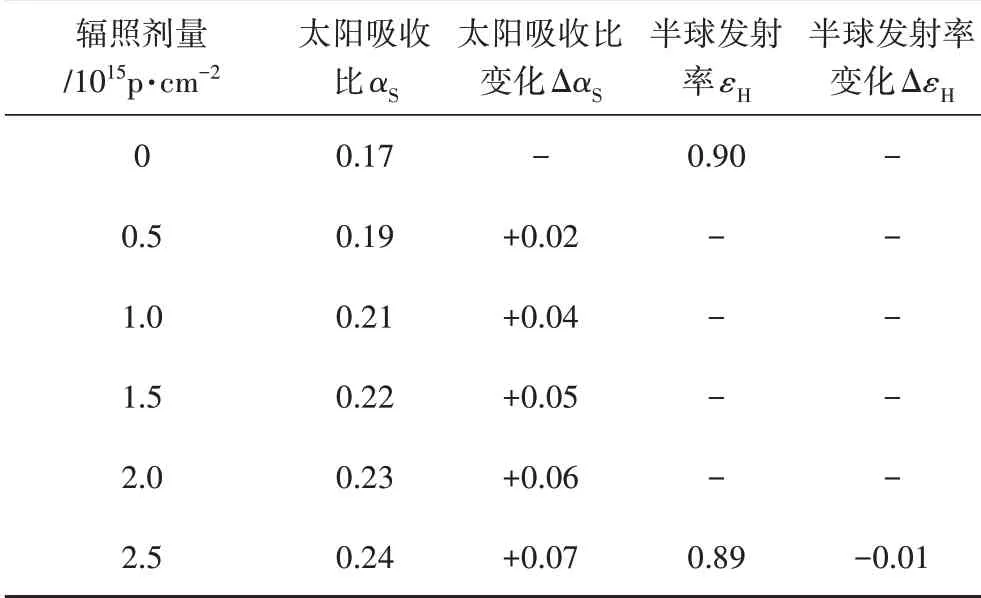

铝合金基材表面厚度120 µm 以上的热控涂层真空-电子辐照后再测试真空-质子辐照性能,结果如表6和表7所示。

表6 热控涂层真空-电子辐照试验结果Tab.6 Vacuum-electron test of thermal control coating

表7 热控涂层真空-质子辐照试验结果Tab.7 Vacuum-proton test of thermal control coating

热控涂层太阳吸收比随辐照剂量的增加,涂层的太阳吸收比逐渐升高,经过真空-电子与真空质子综合辐照后,涂层的太阳吸收比增加了0.13,辐照前后涂层的半球发射率几乎没有变化。

2.7 涂层的原子氧性能

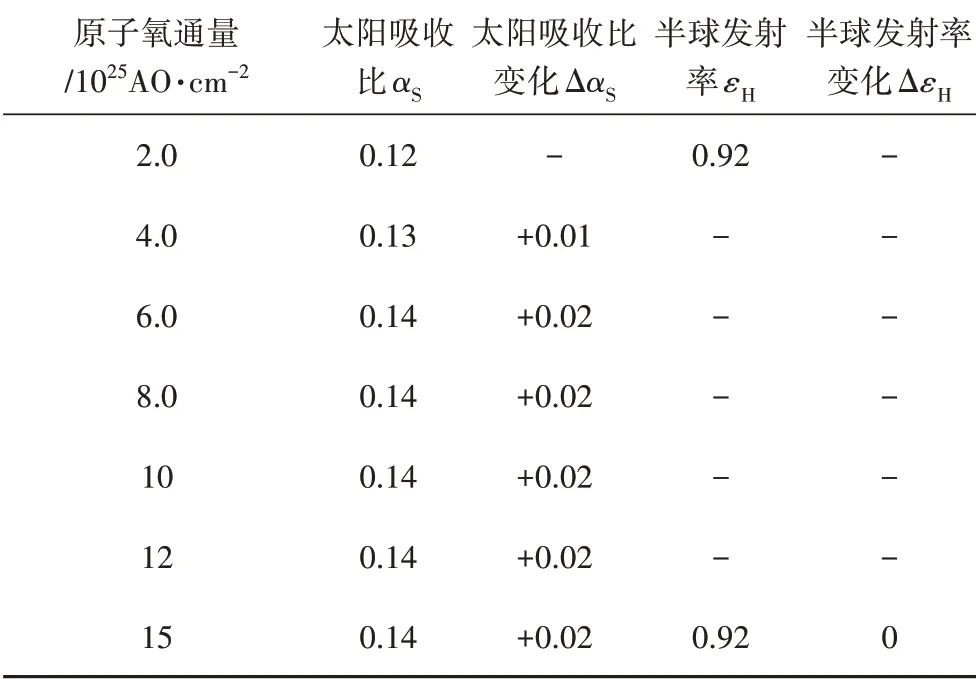

铝合金基材表面厚度120µm 以上的热控涂层,的耐原子氧性能结果如表8所示。

表8 热控涂层原子氧试验结果Tab.8 Atomic oxygen test of thermal control coating

结果显示,热控涂层经原子氧试验后太阳吸收比变化0.02 左右,半球发射率基本不变。在原子氧试验初期太阳吸收比有少许变化,之后随着剂量的增加太阳吸收比保持不变,涂层总质损1 mg左右,说明热控涂层具有优异的耐原子氧性能。

2.8 涂层的热循环性能

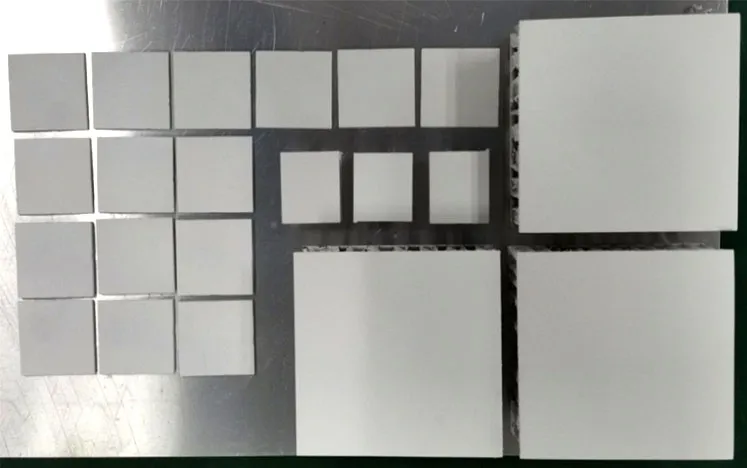

采用涂料为原料,按照喷涂工艺和固化工艺要求,在2A12、3A21、6063、5A90、5A06 铝合金、TC4 钛合金、镁合金镀镍、铝合金结构板、CFRP 等基材表面制备了热控涂层,按照测试标准进行了300 次∕-196~200 ℃的热循环试验后试片状态如图1所示。

图1 热控涂层热循环试验后外观Fig.1 Appearance of thermal control coating after thermal cycle test

经测试热循环试验后,所有基材表面的热控涂层试片外观完好,与基材结合牢固,涂层无开裂、不起皮、不起泡、不脱落;涂层太阳吸收与半球发射率的变化小于0.02。

2.9 涂层的工艺稳定性

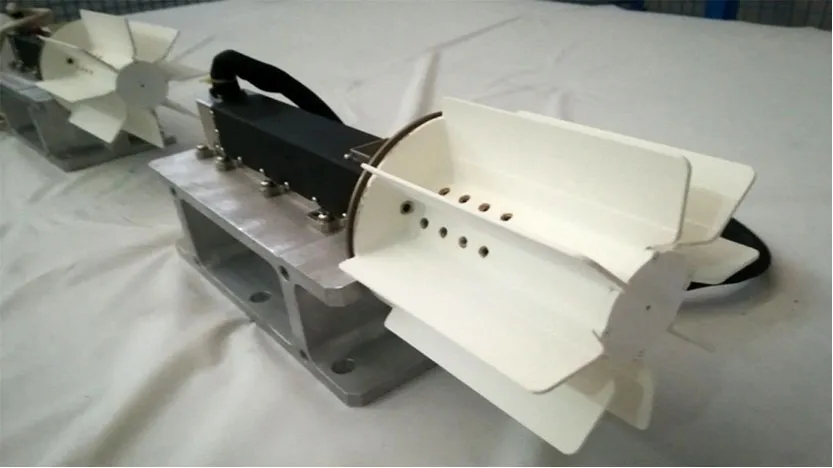

在结构板、遮光罩、辐射器、CFRP 天线等典型样件表面进行了喷涂施工,如图2~图5所示,对同批热控涂层试片的性能进行测试,无机热控涂层热辐射性能稳定性良好,工艺稳定。

图2 行波管辐射器喷涂热控涂层Fig.2 Thermal control coating on TWT radiator

图5 辐射器(2 m×1.5 m)表面喷涂热控涂层Fig.5 Thermal control coating on large radiator

图3 遮光罩外表面喷涂热控涂层Fig.3 Thermal control coating on lens hood

图4 CFRP天线表面喷涂热控涂层Fig.4 Thermal control coating on CFRP antenna

3 结论

新型无机热控涂层适用于多种基材表面,涂层厚度120~200 µm,具有极低的太阳吸收比0.06~0.07 和高半球发射率0.90~0.91,经过地面模拟真空-紫外、真空-电子、真空质子、原子氧试验后,涂层的太阳吸收比总退化量为0.20,具有优异的空间环境稳定性,经过工艺验证适用于各类卫星的长寿命高可靠产品的热设计要求,具备广阔的应用前景。