郝云飞 侯 明 韩忠帅 颜 旭 蒋金龙

(首都航天机械有限公司,北京 100076)

文 摘 以运载火箭助推器贮箱广泛应用的4 mm 厚2219 薄板铝合金为焊接对象,研制了浮动式双轴肩搅拌头,分析了内部塑性金属流动模式及特点,并推测出需匹配较低焊接热输入才能获得优质焊缝。工艺探索及优化试验结果直接验证了焊缝内部塑性金属流动模式及推测。接头宏观组织形貌分析结果显示:不同焊接速度下的焊缝横截面宏观形貌都可以观察洋葱环特征,且随着焊接速度提高,洋葱环特征越发增多,并从靠近前进侧的焊核区逐渐向后退侧孕育发展,这也有效验证了薄板铝合金双轴肩搅拌头的设计思路。薄板铝合金双轴肩搅拌摩擦焊接头横截面显微硬度分布均呈“U”型,接头显微硬度最低点位于焊核区与后退侧热机影响区的交界处。接头力学性能测试结果显示:随着焊接速度逐渐升高,接头抗拉强度逐渐升高,且当焊接速度达到350 mm/min 时,接头抗拉强度达到最高值。铝合金浮动式双轴肩搅拌摩擦焊接头延伸率整体较高,焊接速度对其影响不大。铝合金双轴肩搅拌摩擦焊接头正、背弯均可以达到180°无裂纹。基于立式纵缝搅拌摩擦焊系统成功实现了2 m 长试片的浮动式双轴肩搅拌摩擦焊,累计焊接长度达到60 m,且双轴肩搅拌头完整,未发现裂纹、扭曲或其他损伤。

0 引言

我国航天领域从2000年左右开始关注搅拌摩擦焊这一新型固相焊接技术,经过近15年发展,实现了以运载火箭贮箱为代表的典型铝合金结构件的全搅拌摩擦焊接[1-2]。目前该技术已规模化推广应用至我国现役系列新一代运载火箭的铝合金贮箱制造中。在充分享用搅拌摩擦焊技术带来的高质量、高性能、高效率等技术优势的过程中,其固有的“根部弱结合缺陷难以彻底消除”、“对工装夹具要求高”等问题也逐渐暴露出来[3-6],为此国内逐步开始了具备“自支撑、全焊透”特点的双轴肩搅拌摩擦焊技术研发工作。双轴肩搅拌摩擦焊技术采用的搅拌头大致可分为三类,即固定式、自适应式、浮动式(图1)。上述三类搅拌头的特点如下:

(1)固定式指的是焊接过程中搅拌头上、下轴肩间的距离不可调节。该类搅拌头在常规搅拌设备上即可使用,主要用于基础工艺试验,但实际工程应用能力较差,主要表现为对待焊零件装配型面的变化无法适应,轴向受力较大、易折断;

(2)自适应式的下轴肩与搅拌针一体化连接,上、下轴肩由2 个独立的主轴控制,且两者之间距离根据工件情况通过压力方式自主调节,主要用于封闭类环缝的焊接,但该类搅拌头对设备功能要求高,系统复杂、价格昂贵,且焊接工艺复杂。目前该类搅拌头在美国NASA应用最为普遍;

(3)浮动式是英国TWI 在固定式双轴肩搅拌头基础上发展起来的[7-8],通过增加浮动式功能设计,使得焊接过程中轴向力几乎为零,且需控制的焊接参数非常少,更为重要的是该类搅拌头在应用最为普遍的常规搅拌摩擦焊设备上即可使用。

鉴于我国航天领域大多数搅拌摩擦焊设备都属于常规搅拌摩擦焊设备,从功能上满足不了自适应式需求,但为了加快双轴肩搅拌摩擦焊技术研发和在我国航天领域的工程化应用步伐,开发浮动式双轴肩搅拌头及相关工艺是一种非常理想的选择。基于此,本文以航天领域运载火箭助推器贮箱中广泛应用的4 mm厚2219C10S薄板铝合金为研究对象,自主开发了浮动式双轴肩头,并进行相应的工艺优化试验、性能测试及长试片验证等工作。

图1 双轴肩搅拌摩擦焊技术采用的三类焊接工具Fig.1 Three types of welding tools used for self-reacting friction stir welding

1 焊接工具设计及试验方法

1.1 浮动式双轴肩搅拌头设计

浮动式双轴肩搅拌头总体设计如图2(a)所示,主要导向套、导向键和固定式双轴肩搅拌头组成,其主要特点有以下几方面。

(1)浮动式功能设计

导向套为中空结构[图2(b)],与固定式双轴肩搅拌头为光滑圆柱面配合。导向套、固定式双轴肩搅拌头上分别对称设计有2个键槽,两者配合安装后通过导向键约束其环向自由度。实际使用中固定式搅拌头的旋转扭矩通过设备主轴、导向套、导向键传递,同时固定式双轴肩搅拌头可以沿导向套的键槽在轴向一定范围内运动,进而可以适应待焊零件实际装配型面与理论型面的差异。通常将导向键置于导向套键槽的轴向中间位置,这样焊接时浮动空间最大,同时使得双轴肩搅拌头的轴向受力几乎为零。

(2)固定式双轴肩搅拌头设计

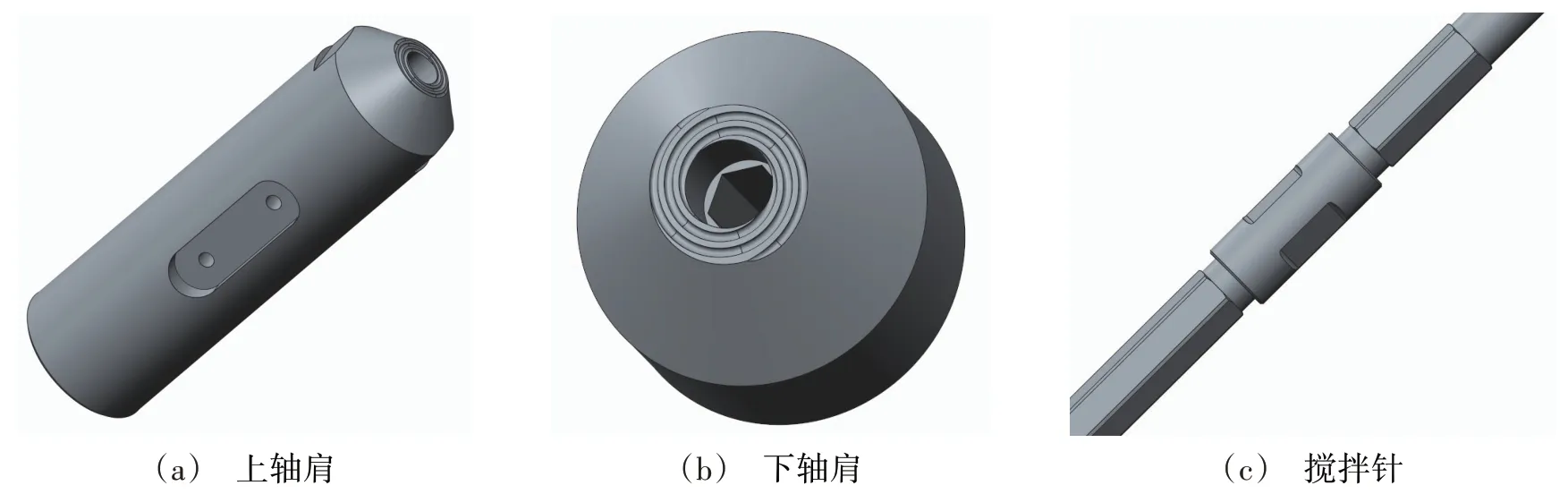

固定式双轴肩搅拌头同样由上、下轴肩与连接二者的搅拌针组成。在搅拌头旋转过程中上、下轴肩的端面特征必须能够使焊缝表面塑性金属沿径向向焊缝中心运动,为此在轴肩端面设计了对称分布的双阿基米德螺旋线结构。在实际焊接中,无论是试片还是产品的焊接区厚度均是有波动的,为此本项目中将轴肩端面从传统平面结构优化为凸球面结构[图3(a)、3(b)],可显着增加焊接过程中轴肩下压量的适应性,且对焊缝的锻压力优于平面结构[4]。对于4 mm 双轴肩搅拌针来讲,与工件相互作用的搅拌针有效长度非常短,理论上设置正、反螺纹结构的意义不大,且易折断,为此4 mm 搅拌针的结构为在圆柱面基础上开设3个平面[图3(c)],此结构主要用于驱动焊缝内部塑性金属环向流动,对内部塑性金属的轴向流动作用不大。由于板材比较薄,来自上下轴肩的锻压力可以有效驱动内部塑性金属沿轴向向焊缝中心运动。但是这种结构设计仅仅适用于薄板,随着板材厚度的增加,这种能力逐渐减弱,必须有相关的结构特征辅助才可以驱动焊缝内部的轴向流动场。

图2 浮动式双轴肩搅拌头总体设计图Fig.2 Schematic diagram for the floating bobbin tool

图3 4 mm双轴肩搅拌头各组成部分的结构设计Fig.3 Structural design of each component of the 4 mm floating bobbin tool

1.2 试验方法

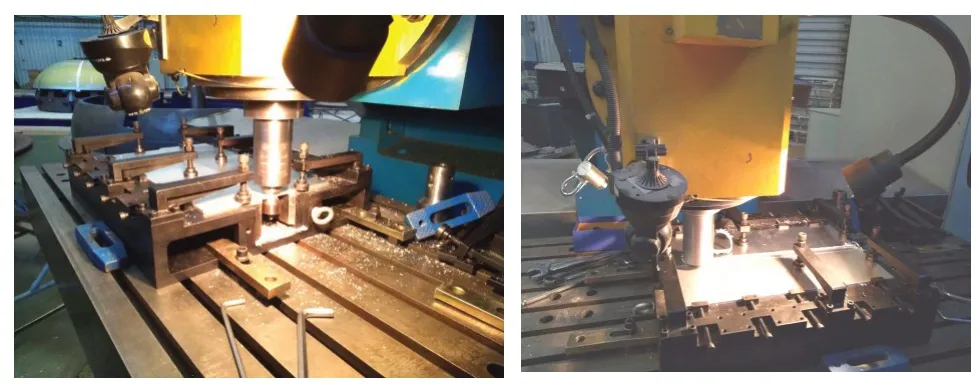

所用材料为2219C10S 高强铝合金板材(σb=440 MPa,δ=15%),试样尺寸规格为600 mm×150 mm×4 mm。浮动式双轴肩搅拌摩擦焊接试验在首都航天机械有限公司自主研制的专用搅拌摩擦焊设备上进行,焊接形式为沿平板试样长度方向进行平板对接。平板试片背部没有刚性支撑垫板(图4),是一种“悬空”状态的搅拌摩擦焊接。焊接过程中依靠上、下轴肩、搅拌针和未塑化基体之间形成的封闭挤压模完成焊接。由于导向套与固定式双轴肩搅拌头之间的浮动式功能设计,导致焊接过程中几乎不存在轴向顶锻力,焊接过程中固定式双轴肩搅拌头主要承受焊接扭矩、前进抗力[9-10]。

以焊缝表面成型和内部质量为评判标准,调节搅拌头旋转速度和焊接速度,确定出有效的4 mm 的2219C10S铝合金浮动式双轴肩搅拌摩擦焊接工艺参数范围。在此基础上,采用每组优化参数制备1块焊接试片,从每块试片上截取1个金相试样,用混合酸(1mL HF+1.5mL HCl+2.5 mL HNO3+95mL H2O)溶液对抛光后的试样进行腐蚀,进行金相组织分析和显微硬度测试。从每块试样上按GB/T 2651—2008分别取6个拉伸子样,在MTS-810电子拉伸试验机上进行拉伸试验,测试接头拉伸力学性能。对拉伸断裂后的子样进行金相观察,分析断裂位置。从每块试样上各取3个子样用于正弯测试,3个子样用于背弯测试,具体按照GB/T2653—2008进行弯曲性能测试,弯芯直径为16 mm,跨距为27 mm。如图4所示。

图4 4 mm厚2219C10S铝合金浮动式双轴肩搅拌摩擦焊接Fig.4 Floating bobbin friction stir welding for the 2219 aluminum alloy with 4 mm thickness

2 结果与讨论

2.1 铝合金浮动式双轴肩搅拌摩擦焊工艺优化

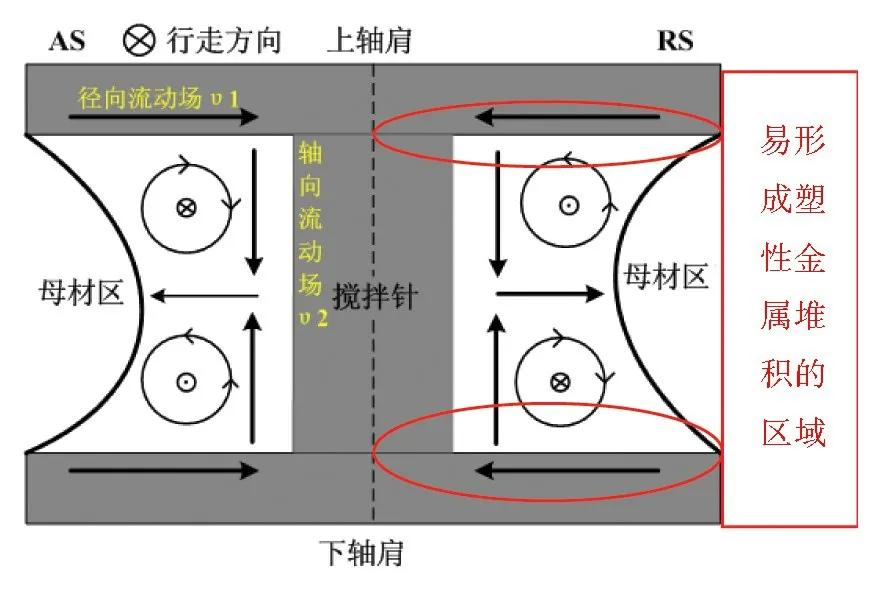

基于双轴肩搅拌头结构设计,4 mm 厚铝合金双轴肩搅拌摩擦焊缝的横截面塑性金属流动模式可简化为如图5所示的模型[4]。

图5 4 mm厚铝合金焊缝横截面塑性金属流动模式Fig.5 Cross-sectional plastic metal flow for the aluminum alloy welds with 4 mm thickness

由于上、下轴肩有双阿基米德螺旋线结构特征,因此焊缝表面塑性金属沿径向向焊缝中心运动(v1)的驱动力非常强;但双轴肩搅拌针上并无螺纹特征,这使得焊缝上、下表面的塑性金属沿轴向向焊缝中心运动(v2)的驱动力(塑性金属轴向运动的驱动力主要来自于轴肩的锻压力)比较小。焊缝内部径向流动场与轴向流动场的驱动力差异,易导致内部塑性金属流动在焊缝浅表层形成堆积,尤其是在大热输入条件下。搅拌针的无螺纹特征在驱动焊缝内部塑性金属围绕搅拌针从前进侧运动至后退侧的能力同样较弱,尤其是大热输入条件下焊缝前进侧、后退侧的塑性金属流动梯度差异大,易在焊缝后退侧形成塑性金属堆积(或称之为淤积)。焊接过程中的上/下轴肩、搅拌针均产热,这使得薄板厚度方向上的温度梯度非常小。因此可以判断,4 mm 铝合金双轴肩搅拌摩擦焊接对焊接热输入非常敏感,一旦焊接热输入过大,塑性金属在焊缝后退侧的上、下表层势必形成堆积现象(图5中的红色圆圈区域),并以大飞边方式溢出封闭挤压模,破坏封闭挤压模的完整性,进而难以获得成型美观的双轴肩搅拌摩擦焊缝。因此4 mm 铝合金双轴肩搅拌摩擦焊接时,需匹配较低搅拌头旋转速度或较高焊接速度,才能达到成型美观、性能优良的双轴肩搅拌摩擦焊缝。基于以上分析,设置了2组探索试验,具体如下。

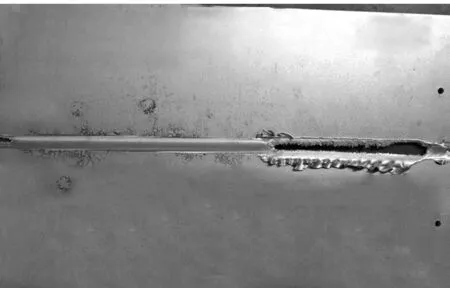

(1)第1 组探索试验:焊接速度固定为300 mm/min,起始旋转速度为300 r/min,起始焊接时出现焊缝切割现象,无法形成有效焊缝,尤其是大量塑性金属从焊接封闭挤压模内溢出,并以过热状态堆积在焊缝正、反面后退侧。当搅拌头旋转速度下降至240~250 r/min 时,开始形成有效焊缝,焊缝鱼鳞纹均匀、成型美观、两侧几乎无明显飞边,如图6所示。

图6 浮动式双轴肩搅拌摩擦焊接探索试验1Fig.6 Exploration test 1

(2)第2 组探索试验:搅拌头旋转速度固定为300 r/min,起始焊接速度设置为400 mm/min,起始焊接在150~200 mm 出现了严重焊缝切割现象,同样表现为焊接热输入过大,直至焊接速度提高至520 mm/min,才逐步形成成型美观的双轴肩搅拌摩擦焊缝,如图7所示。

图7 浮动式双轴肩搅拌摩擦焊接探索试验2Fig.7 Exploration test 2

2组探索试验的焊缝成型结果,有力地验证了上述推测,即4 mm铝合金浮动式双轴肩搅拌摩擦焊接工艺对焊接热输入非常敏感,或者说对搅拌头旋转速度非常敏感。当搅拌头旋转速度为300 r/min时,焊接速度只有提高至520 mm/min才能形成有效焊缝,此时焊接前进抗力非常大,不利于薄板铝合金搅拌针的稳定使用;而当搅拌头旋转速度降低至250 r/min时,在300 mm/min即可获得有效焊缝,初步判断250 r/min是一个适用于薄板铝合金焊接的搅拌头旋转速度参数。在搅拌头旋转速度为250 r/min时,做了进一步的焊接速度摸索试验,发现形成有效焊缝的焊接速度范围非常宽泛(100~400 mm/min),如图8所示。

图8 两种焊接速度的焊缝成型效果Fig.8 Welding appearance with two welding speed

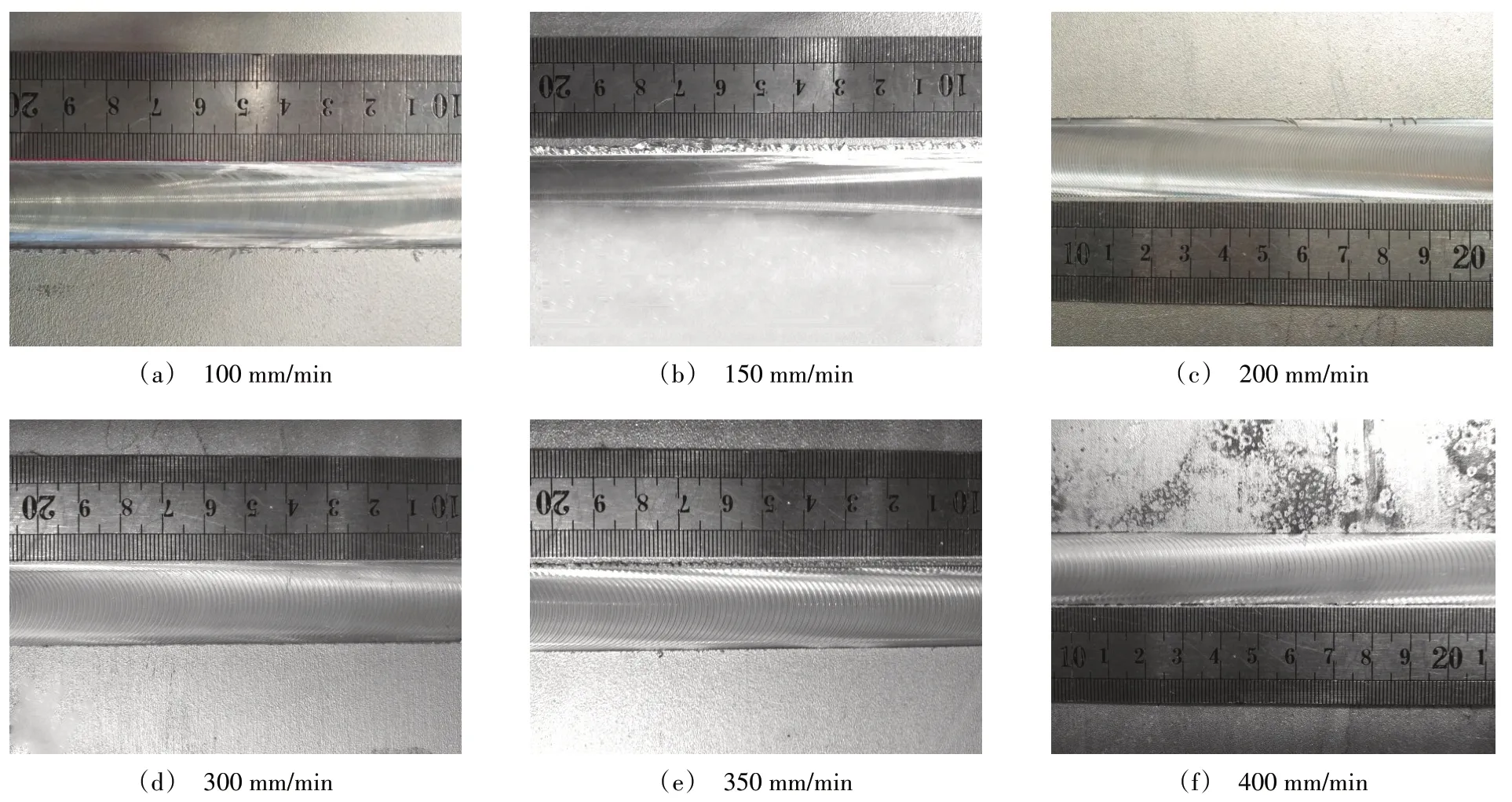

当搅拌头旋转速度固定为250 r/min,不同焊接速度下的双轴肩搅拌摩擦焊缝表面成型效果如图9所示。从图中可以看出,100~400 mm/min范围内焊缝表面光滑平整,鱼鳞纹均匀,但鱼鳞纹间距及焊缝两侧飞边受焊接速度影响较大。首先随着焊接速度逐渐升高,表面鱼鳞纹间距逐渐增大;再者当焊接速度较低时(例如100~150 mm/min),由于焊接热输入相对较大,焊缝两侧还是存在一定程度的飞边,尤其是后退侧,但当焊接速度升高至一定程度时(>200 mm/min),焊缝两侧几乎观察不到飞边现象。

图9 不同焊接速度下的双轴肩搅拌摩擦焊缝表面成型效果Fig.9 The surfaces of floating bobbin fswed weld different welding speed

2.2 不同焊接速度下的焊缝宏观形貌

图10是不同焊接速度下的浮动式双轴肩搅拌摩擦焊缝横截面宏观形貌,从图中可以看出:

(1)与其他文献中公布的双轴肩搅拌摩擦焊缝类似,4 mm 浮动式双轴肩搅拌摩擦焊缝横截面宏观形貌同样由母材区、热影响区、热机影响区、焊核区组成。前进侧热机影响区与焊核区过渡急剧,过渡界面呈明显的抛物线轮廓,且随着焊接速度的增加,抛物线轮廓越来越陡;而后退侧热机影响区与焊核区的过渡方式受焊接热输入的影响较大,热输入较高时,过渡界面平滑、模糊,随着焊接热输入的逐渐降低,界面逐渐趋于清晰;

(2)随着焊接速度逐渐提高,焊接热输入逐渐下降,导致封闭挤压模内的塑性金属总量也在逐渐减少,因此焊核区有效宽度在逐渐下降;

(3)不同焊接速度下的焊缝横截面宏观形貌都可以观察洋葱环特征。随着焊接速度增大,洋葱环特征越发增多,且从靠近前进侧的焊核区逐渐向后退侧孕育发展。再者,焊核洋葱环特征的分布间距也越来越大;

(4)焊缝横截面的洋葱环特征有效说明4 mm 铝合金双轴肩搅拌摩擦焊缝内部塑性金属存在显着的径向和轴向运动,这也有效验证了4 mm 铝合金双轴肩搅拌摩擦焊工具的设计思路,即上下轴肩的阿基米德螺旋线结构驱动焊缝表面塑性金属径向运动,轴向锻压力驱动轴向运动,搅拌针的“圆柱+3平面结构”驱动环向运动。

图10 不同焊接速度下双轴肩搅拌摩擦焊缝横截面宏观形貌Fig.10 Cross-sectional macroscopic morphology of floating bobbin friction stir welds

2.3 浮动式双轴肩搅拌摩擦焊接头显微硬度

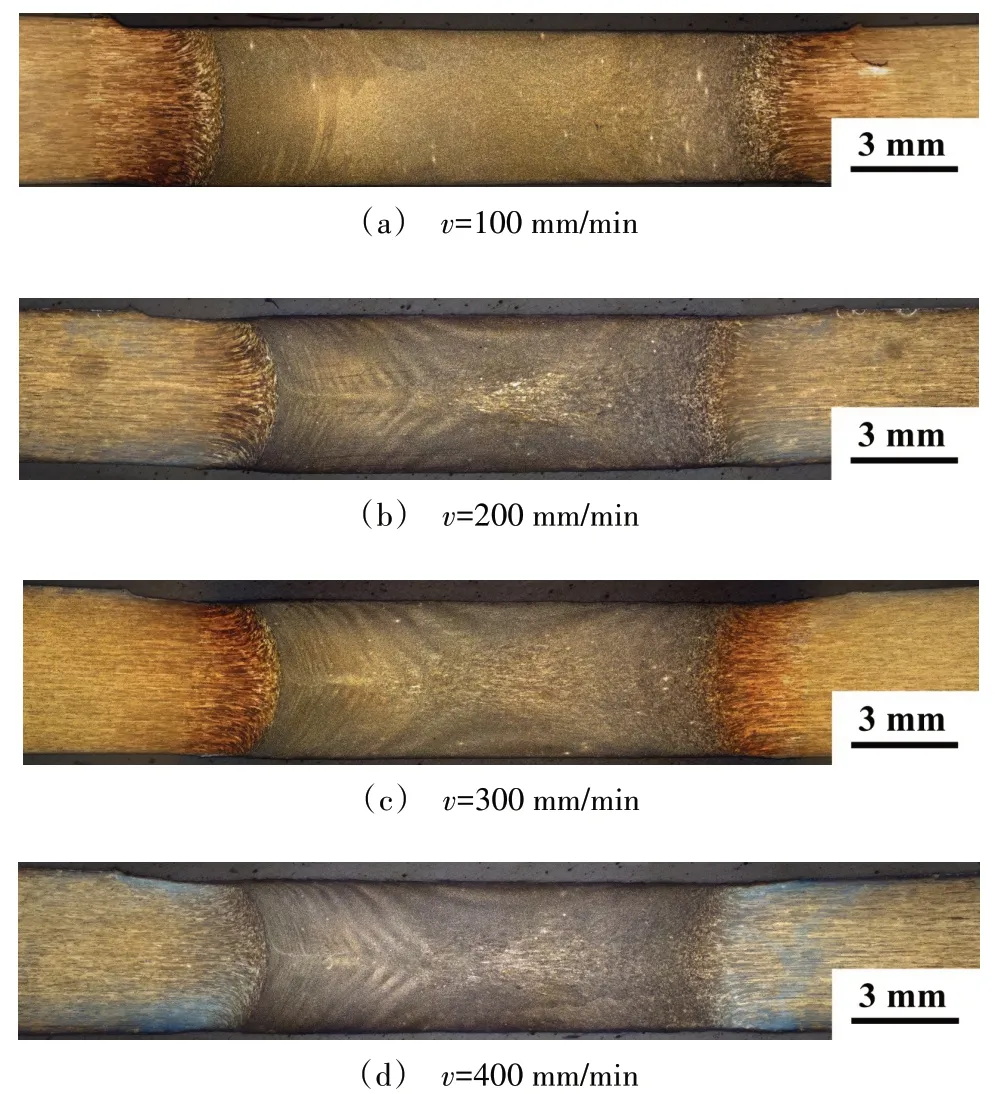

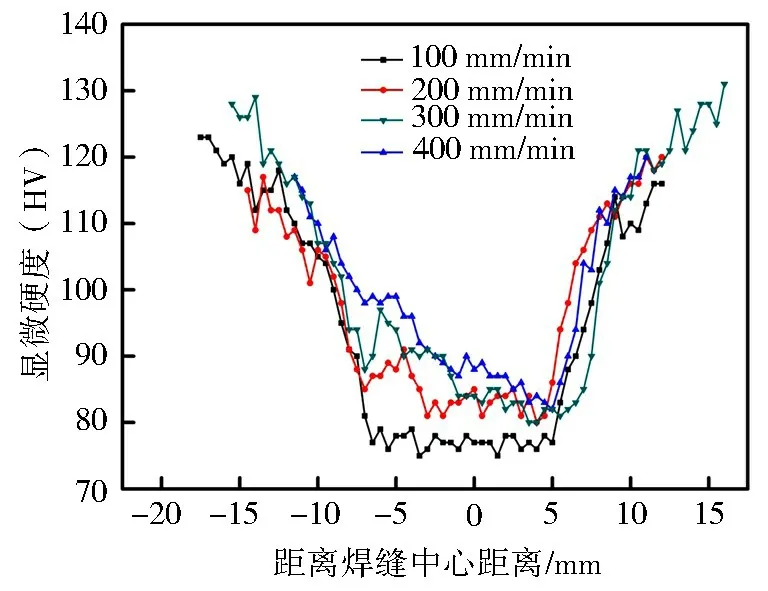

对焊接速度在100~400 mm/min的浮动式双轴肩搅拌摩擦焊接接头的横截面显微硬度进行了测试,整理数据如图11所示。从图中可以观察到:

(1)每个接头的横截面显微硬度分布大致呈“U”形,整个接头焊核区显微硬度最低;从两侧热机影响区与焊核区的分界点开始,随着逐渐远离焊缝中心,显微硬度逐渐升高;在进入母材区域后,达到最高点;

(2)每个接头前进侧热机影响区与焊核区的交界处的显微硬度要高于后退侧与焊核区的交界处;

(3)随着焊接速度的逐渐升高,接头焊核区、热机影响区、热影响区的显微硬度均呈现出逐渐升高的趋势。焊接速度对铝合金浮动式双轴肩搅拌摩擦焊接头横截面显微硬度的影响趋势,主要得益于随着焊接速度的逐渐提高,焊接热输入逐渐下降,所经历焊接热循环的峰值温度及时间也在逐渐下降,进而接头热影响区、热机影响区的晶粒粗化程度、强化相脱溶长大等现象均在逐渐减弱。

图11 焊接速度对接头显微硬度的影响Fig.11 Influence of welding speed on the microhardness of the floating bobbin friction stir welding joints

2.4 接头拉伸、断裂位置及弯曲性能

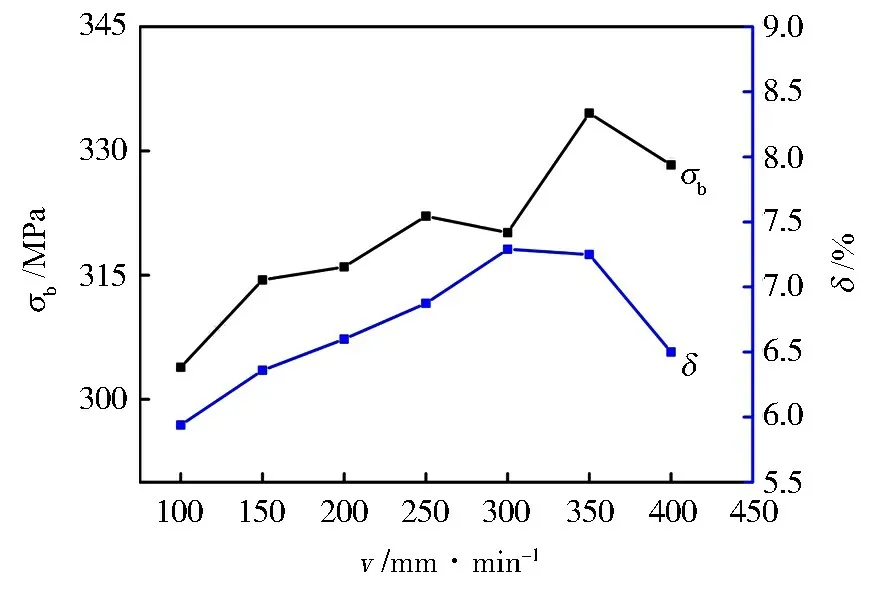

图12 为焊接速度对4 mm 厚2219C10S 铝合金浮动式双轴肩搅拌摩擦焊接头拉伸性能的影响趋势,从图中可以看出:

(1)100~400 mm/min 内的接头抗拉强度均大于300 MPa,接头延伸率均大于3.5%;

图12 焊接速度对4 mm浮动式双轴肩搅拌摩擦焊接头拉伸性能的影响Fig.12 Influence of welding speed on tensile properties of floating bobbin friction stir welds

(2)焊接速度对薄板铝合金接头抗拉强度的影响更大,随着焊接速度逐渐升高,接头抗拉强度逐渐升高,当焊接速度达到350 mm/min时,接头抗拉强度达到最高值,约为335 MPa;

(3)4 mm 厚铝合金浮动式双轴肩搅拌摩擦焊接头的延伸率整体比较高,当焊接速度为100 mm/min时,即可达到6.0%,随着焊接速度的逐渐升高,当焊接速度达到300 mm/min 时,达到最高值(约为7.3%),之后略有下降。

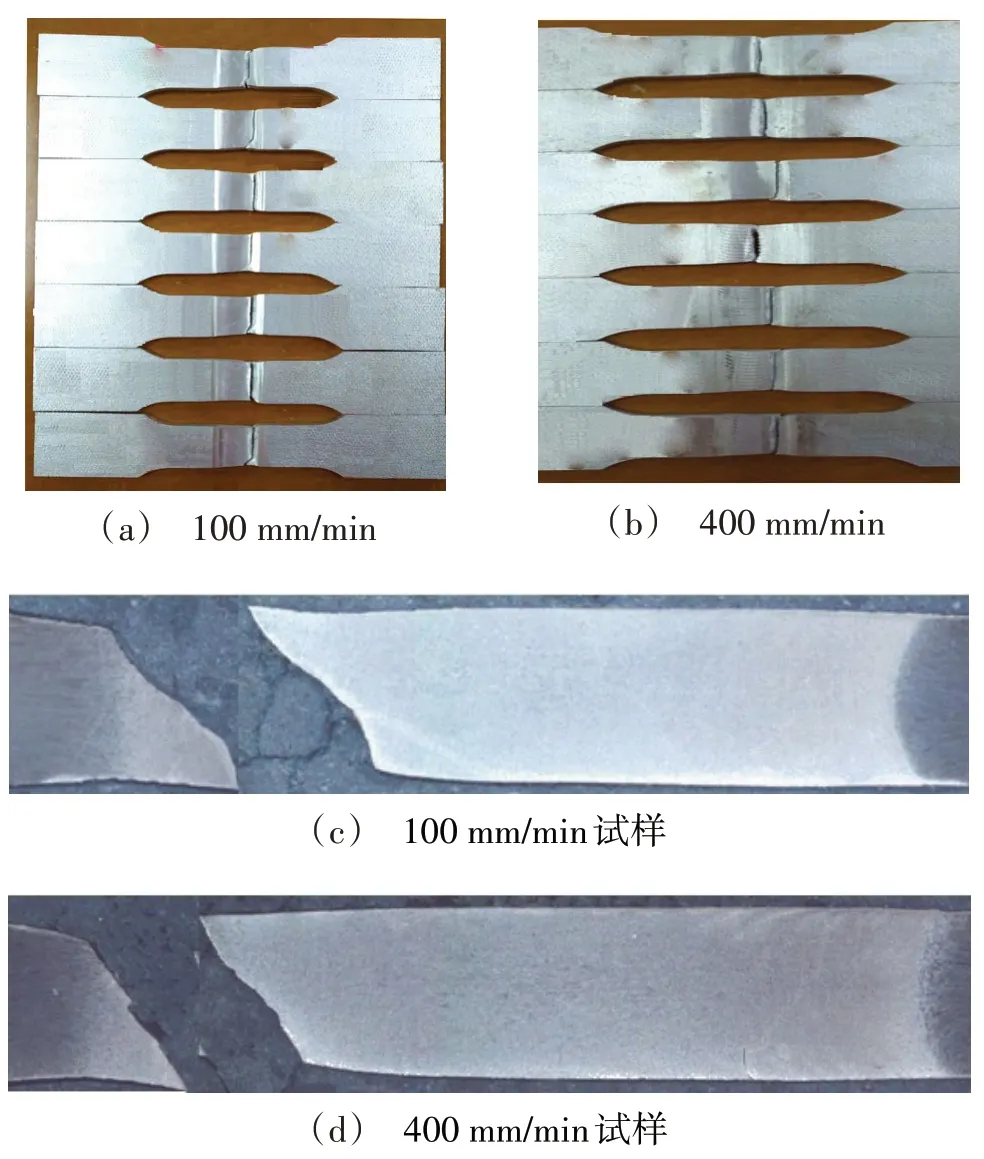

100 mm/min、400 mm/min 焊接速度下的双轴肩搅拌摩擦焊接头的宏观拉伸断裂位置如图13(a)、13(b)所示,均断裂于焊缝后退侧。将断裂试样制成金相试样[图13(c)、13(d)],可发现具体断裂于后退侧热机影响区与焊核区的交界处,且呈断裂面与拉伸方向呈典型的45°夹角,并且在断裂位置附近较大范围内均表现出明显的拉伸塑性变形。这与不同焊接速度下的接头显微硬度测试结果是相对应的。对照显微硬度分析结果,可以发现4 mm 厚2219铝合金浮动式双轴肩搅拌头接头后退侧热机影响区与焊核区的交界处的显微硬度是整个焊接接头硬度最低的区域,在外加载荷作用下势必成为薄弱环节。

图13 双轴肩搅拌摩擦焊接头宏观及微观拉伸断裂位置Fig.13 Macroscopic and microscopic tensile fracture position

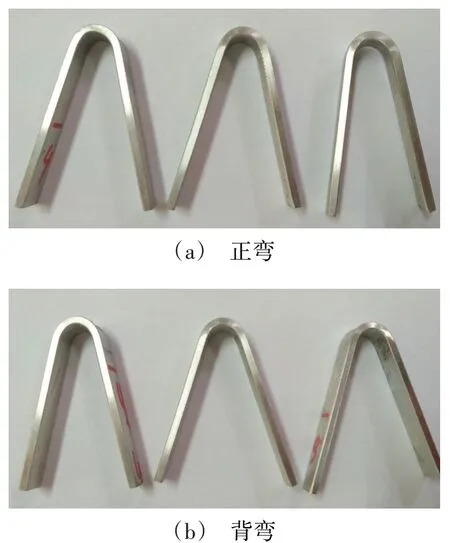

图14为铝合金浮动式双轴肩搅拌摩擦焊缝的正弯和背弯结果。试验结果显示:100~400 mm/min 焊接速度下所有正弯和背弯子样均可以达到180°无裂纹。这也验证了4 mm 厚的2219C10S 铝合金双轴肩搅拌摩擦焊接头具有很好的韧性,且塑性变形能力比较强。

图14 4 mm的FBFSW接头的典型正弯和背弯测试结果Fig.14 Typical positive and back bending test results

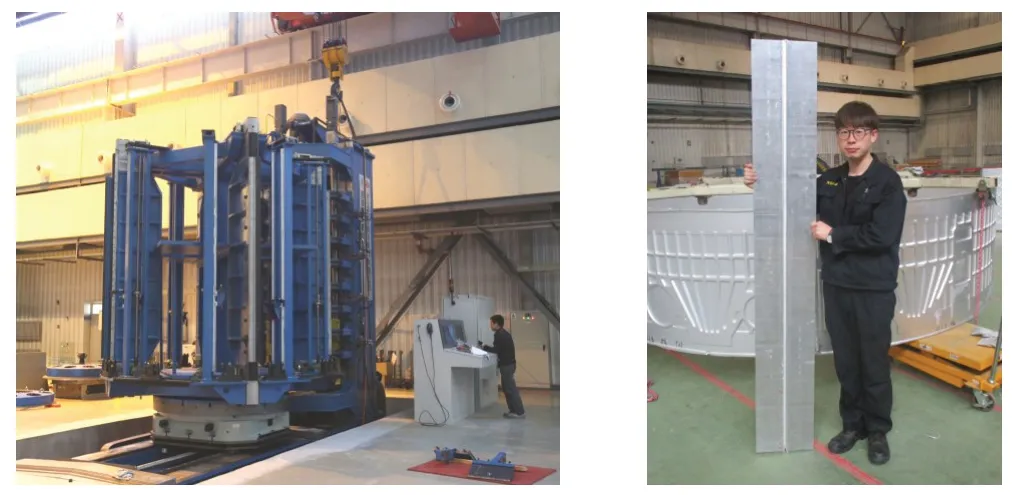

2.5 长试片浮动式双轴肩搅拌摩擦焊接验证

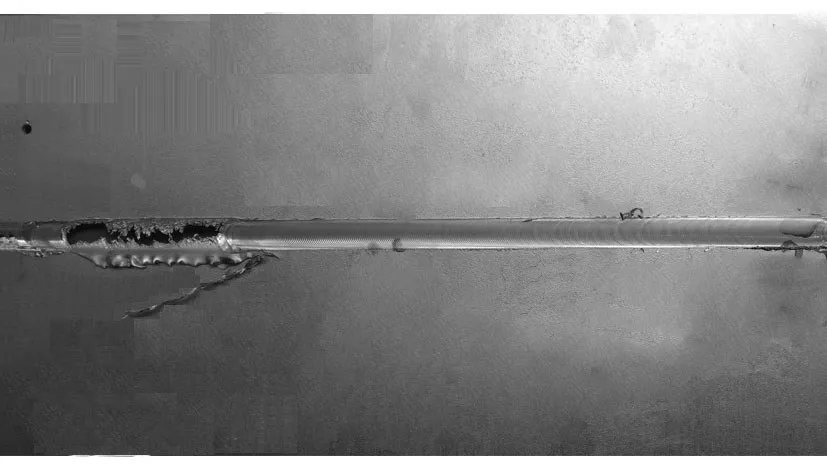

在基础工艺试验基础上,基于首都航天机械有限公司的立式纵缝搅拌摩擦焊系统开展长试片浮动式双轴肩搅拌摩擦焊接验证工作(图15),试片规格为2000 mm×150 mm×4 mm,焊接速度为400 mm/min、搅拌头转速为250 r/min。长试片验证试验结果显示:2 m 长试片的焊缝成型良好,X 光和超声相控阵均合格,且长试片上的取样抗拉强度分布在330~340 MPa,延伸率分布在5.0%~7.0%。再者1 个4 mm浮动式双轴肩搅拌头累计焊接了30块长试片,其累计使用寿命超过60 m。将双轴肩搅拌头拆卸后,用碱性溶液清洗,观察到搅拌针表面完整,未发现裂纹、扭曲和其他损伤,表明4 mm 浮动式双轴肩搅拌头设计合理,有较强的使用性能。

图15 在立式纵缝FSW系统上进行长试片焊接验证Fig.15 Floating bobbin friction stir welding of long specimen on vertical longitudinal seam FSW system

3 结论

(1)研制了适用于4 mm 厚2219薄板铝合金的浮动式双轴肩搅拌头,分析了其内部塑性金属流动模式及特点,推测出需匹配较低焊接热输入或较低的搅拌头旋转速度才能获得优质焊缝。工艺探索及优化试验结果直接验证了焊缝内部塑性金属流动模式及推测。

(2)不同焊接速度下的焊缝横截面宏观形貌都可以观察洋葱环特征。随着焊接速度提高,洋葱环特征越发增多,并从靠近前进侧的焊核区逐渐向后退侧孕育发展,这也有效验证了薄板铝合金双轴肩搅拌摩擦焊工具的设计思路。

(3)薄板铝合金双轴肩搅拌摩擦焊接头横截面显微硬度分布均呈“U”型,接头显微硬度最低点位于焊核区与后退侧热机影响区的交界处。随着焊接速度逐渐升高,整个接头各个区域显微硬度均呈现出逐渐升高的趋势。

(4)随着焊接速度逐渐升高,接头抗拉强度逐渐升高,且当焊接速度达到350 mm/min时,接头抗拉强度达到最高值;铝合金浮动式双轴肩搅拌摩擦焊接头延伸率整体较高,焊接速度对其影响不大。铝合金双轴肩搅拌摩擦焊接头正、背弯均可以达到180°无裂纹。

(5)基于立式纵缝搅拌摩擦焊系统成功实现了2 m长试片的浮动式双轴肩搅拌摩擦焊接,累计焊接长度达到60 m,且双轴肩搅拌头表面完整,未发现裂纹、扭曲或其他损伤。