刘 贞 任文坚 彭东剑 刘国增 王永红

(西安航天发动机有限公司,西安 710100)

文 摘 针对液体火箭发动机离心轮、涡轮静子等厚度变化大的复杂激光选区熔化成形(SLM)钢构件在常规X射线胶片照相检测(RT)时,由于胶片的宽容度低造成的检测覆盖率低,存在漏检质量隐患的问题,采用射线计算机成像技术(CR)对该类变截面厚度差在5~20 mm内的钢构件进行检测。结果表明,CR检测图像宽容度是胶片照相检测的3倍,检测覆盖率高;以离心轮线状缺陷CR检测为例,且通过CT和理化检测验证证明,CR检测具有与胶片照相检测基本一致的缺陷检测灵敏度、可靠性。

0 引言

射线检测是液体火箭发动机零部组件的内部质量检测的重要方法之一[1],存在厚度差的被检件在透照时,例如不等厚增材制造构件、焊缝的返修区域等,会对管电压的选择带来一定困难,还会影响一次透照区的选择。射线检测允许在一次透照时,被检件在射线透照范围内有适当的厚度差,如果厚度差过大,会导致底片黑度差较大,过高或过低的底片黑度均会影响射线检测灵敏度,存在缺陷漏检的隐患。

涡轮泵上的离心轮与涡轮静子是新一代液氧煤油发动机的核心部件,工作时处于高压、高温、高转速、大振动等极限环境,其内部质量可靠性是设计人员最关注的指标之一。该类产品的特点是具有异形复杂面多、变截面厚度差大。目前,采用常规X 射线胶片照相检测技术(RT)对该类激光选区熔化成形(SLM)钢构件进行内部质量检测,由于常规胶片图像的厚度宽容度低,为达到满足《GJB1187A—2001 射线检验》A 级检测要求的图像质量,一组曝光参数最多可兼容2 mm厚度差。离心轮与涡轮静子等产品变截面厚度差大于15 mm,很难做到100%检测覆盖整个变截面厚度,尤其是筋条和R角部位易出现漏检。

市面上的射线底片扫面仪在扫描焊缝类等厚度产品底片影像,使之数字化时,有一定效果;但扫描具有厚度差产品底片影像时,得到的数字图像宽容度甚至低于底片影像,因此不建议使用。

射线计算机成像技术(Computed Radiography CR),是一种利用荧光体存储板(IP板)的数字化射线检测技术,其检测灵敏度与常规射线胶片照相检测相当。由于IP 板的图像动态范围远大于胶片,具有更大的厚度宽容度,可提高检测的覆盖性,再结合数字图像处理,可提高产品的检测可靠性。

1 CR技术原理及其特点

1.1 CR技术原理

CR 技术是一种利用IP 板的数字化射线检测技术,采用IP 板取代传统的X 射线胶片来接受X 射线照射。CR 的成像要经过影像信息的记录、读取、处理和显示等步骤。CR 装置包括影像IP 板采集、影像扫描及影像后处理[2~5]。

1.2 CR技术特点

CR 技术使用IP 板代替常规胶片得到数字图像,具有如下技术特点:(1)CR 技术是一种数字化技术,便于一系列的数字化操作,如图像处理、评定、存储、查询、远程诊断等;(2)CR 检测动态范围大,可以达到10 000:1,检测厚度宽容度大;(3)CR 技术的射线感光灵敏度高,所需曝光量低、曝光时间短,可以提高检测效率;(4)CR 技术避免了复杂的胶片暗室冲洗的化学处理过程,无工业废物;(5)检测成本较低,适用于多场合应用,外场作业操作简便。

2 变壁厚产品透照讨论

2.1 变壁厚产品透照

图1 为变壁厚产品透照示意图,透照厚度差ΔT = T1- T。

图1 变壁厚产品透照示意图Fig.1 Transmittance diagram of variable wall thickness product

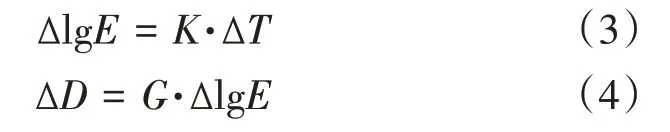

射线检测时,典型的曝光曲线函数关系为:

式中,E 为曝光量,K 为曝光曲线的斜率,C1为曝光曲线的截距。

胶片特性曲线的函数关系近似为:

式中,D 为底片黑度,G 为胶片特性曲线的梯度,C2为特性曲线的截距。

对式(1)式(2)进行微分可得:

可得:

因此一次透照可覆盖的厚度差ΔT与胶片梯度G和曝光曲线斜率K及黑度差ΔD有关。

2.2 胶片的感光特性曲线

胶片的感光特性是指胶片曝光后经暗室处理所得底片的黑度(D)与相对曝光量(lgE)之间的关系,可用胶片特性曲线来表示(图2)。

图2 胶片感光特性曲线Fig.2 Film photosensitivity curve

胶片特性曲线由5 部分组成,包括:(1)AB 为曝光迟钝区,曝光量增加而黑度基本不变;(2)BC 为曝光不足区,曝光量增加而黑度增加缓慢;(3)CD 为曝光正常区,为正常进行射线检测的区域;(4)DE 为曝光过度区,随着曝光量增大,黑度增大缓慢,达到顶点E 时斜率为0;(5)EF 为负感光区,曝光极端过度时,黑度下降,胶片本底灰雾度增加。

射线检测时,正常曝光区对应的曝光量范围称为胶片的宽容度,CD 区域的梯度大则宽容度较小,梯度小则宽容度较大。

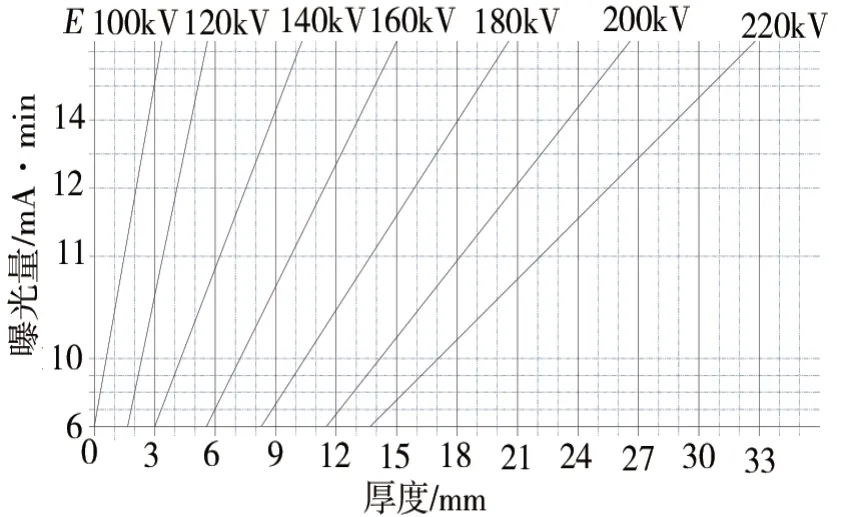

2.3 曝光曲线

采用不锈钢阶梯试块制作曝光曲线,该曝光曲线以透照电压为参数,绘制出焦距为600 mm 曝光量和透照厚度的关系。图3 可知,在同一曝光量区间内,透照电压越高可获得的透照厚度差越大。

图3 不锈钢曝光曲线Fig.3 Exposure curve of stainless steel

由于胶片及人眼的黑度分辨率有限,参照GJB1187A—2001 标准规定,底片黑度范围为1.7~4.0,曝光量差值和胶片梯度G 确定后,同一电压对应的厚度差范围有限。

2.4 两种检测方法对比分析

图4为胶片与IP板的特性对比,可见IP板的线性区间远大于胶片,动态范围可达10 000:1,检测厚度宽容度大,一次曝光可获得大范围不同厚度的材料的影像,胶片则需要多次不同能量的透照才能完成。

图4 胶片与IP板特性对比Fig.4 Film and IP board characteristics comparison

采用常规射线透视时,底片选择最优的情况下,厚度差范围已经确定,为保证变壁厚产品的检测灵敏度,必须进行分区透照,使各个区域的厚度差满足要求。对于变壁厚的产品必须选择不同电压多次透照才能保证检测覆盖率,由于厚度差大,导致检测效率低。胶片的有效曝光范围(响应范围)小,一次透照可检测的厚度差小,而数字射线照相检测技术由于响应范围大一次透照可以获得更大的厚度差范围,从而提高检测效率。

3 检测试验研究

3.1 不锈钢板检测灵敏度对比试验

分别采用CR 及胶片照相技术,对5 mm SLM 不锈钢板进行灵敏度对比检测试验,条件对照见表1。

表1 试验条件Tab.1 Test condition

如图5所示,两种检测方法所获得的图像其像质计灵敏度都满足标准要求,均可显示15 号丝。但对于不锈钢板焊缝,CR 检测获得焊缝部位数字图像经过一定的图像处理其裂纹缺陷的对比度高于胶片透照的底片影像,影像更清晰。

图5 不锈钢板检测灵敏度对比试验Fig.5 Comparison test of detection sensitivity of stainless steel plate

3.2 阶梯试块检测对比试验

分别采用CR 检测技术和胶片透照对厚度差为2 mm 的SLM 不锈钢阶梯试块进行检测,检测结果如图6 所示。可以看出胶片透照一次曝光仅能看清楚两个阶梯,厚度差仅2 mm;CR 一次曝光可看清楚7个阶梯,厚度差达10 mm。

图6 阶梯试块对比试验Fig.6 Step block contrast test

3.3 SLM钢构件检测对比试验

SLM 不锈钢离心轮在射线检测上下盖板时,射线束穿过的产品厚度范围在10~30 mm。图7 可以看出,采用胶片透照叶片与盖板连接处、中柱部位的图像影像兼容不到,存在缺陷漏检隐患;而采用CR透照盖板、叶片与盖板连接处结构成像清晰,CR 图像的成像范围是胶片成像面积的3倍以上。

图7 离心轮对比试验Fig.7 Centrifugal wheel contrast test

SLM 不锈钢涡轮静子叶片属于渐变厚度结构,厚度范围3~9 mm。胶片透照一次曝光获得涡轮静子叶片底片图像的成像范围比较小,只可检出每个叶片面积20%的影像[图8(a)]。涡轮静子叶片CR检测[图8(b)],一次曝光可检测覆盖每个叶片面积70%的影像,图像宽容度远大于胶片照相检测图像,提高了检测覆盖性和可靠性。

图8 涡轮静子叶片对比试验Fig.8 Turbine stator blade contrast test

3.4 产品缺陷对比验证试验

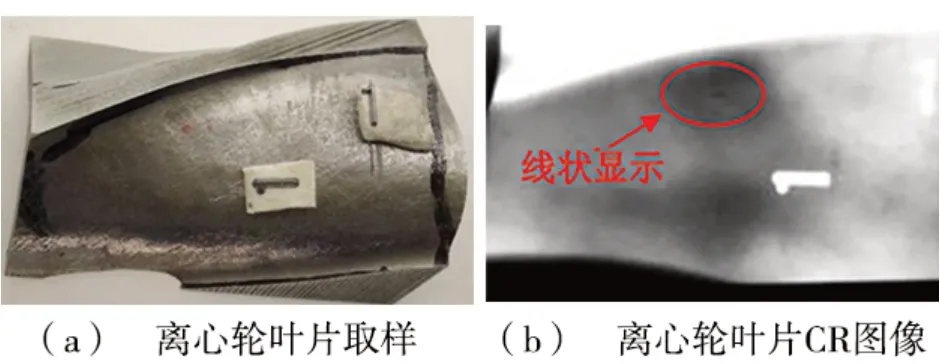

3.4.1 离心轮线状缺陷的CR检测

检测工序中对某台离心轮进行胶片透照检测时,在叶片根部位置发现一处疑似缺陷的线状显示,长度2.5 mm。对该缺陷部位进行剖切取样[图9(a)],在表1 的检测条件下对该叶片取样进行CR 检测[图9(b)]。经测量,CR 检测图像中的线状缺陷长度为2.5 mm,与胶片透照一致。

图9 离心轮叶片取样及CR图像Fig.9 Centrifugal vane sampling and CR image

3.4.2 离心轮线状缺陷CT及理化验证

为进一步验证该线状影像以及缺陷深度,进行了CT 检测及理化分析。对叶片发现线状显示区域进行CT 剖切检查,确认该线状显示最大深度距叶片表面0.58 mm,如图10 圆圈内所示,证明CR 检测图像中的线状影像是缺陷影像。

图10 离心轮叶片CT检测结果Fig.10 CT results of centrifugal wheel blade

将叶片试样送理化分析,将叶片表面抛光至表层0.4 mm 处,可见缺陷样貌(图11),存在断续分布缺陷,长度2.5 mm,最宽处约0.1 mm,各断续缺陷边缘钝化,相对圆滑,与CR检测中的缺陷影像相符合。

图11 离心轮叶片缺陷宏观样貌Fig.11 Macroscopic appearance of centrifugal wheel blade defects

通过以上对比验证试验可知,CR 对线状较小缺陷能进行有效检测。

4 结论

(1)在同等条件下CR 与胶片透照具有相同的检测灵敏度,CR 图像经数字图像处理后,在目视下缺陷影像更容易识别。(2)CR 检测图像宽容度大,对液体火箭发动机离心轮、涡轮静子等截面厚度变化大的SLM 钢构件检测,CR 检测覆盖率是胶片照相检测的3倍以上。(3)CR能对SLM 离心轮线状较小缺陷进行有效检测。(4)CR 检测可作为现阶段胶片透照检测的一项辅助检测手段,提高产品检测的覆盖率。