叶 青 陈 博 倪 恒 寇 晨

(1 西京学院机电技术系,西安 710021)

(2 咸阳师范学院物理与电子工程学院,咸阳 712000)

文 摘 通过在热/力学模拟试验机上开展等温压缩试验获得了Haynes 282 合金的真应力-应变数据。Haynes 282 合金在高温变形过程中表现出显着的动态再结晶特性,其流动应力对热力参数敏感度较高,且与热力参数呈复杂的非线性关系。为了准确地描述和预测Haynes 282 合金的真应力-应变关系,将热变形参数作为输入,将流动应力作为输出构建了反向传播神经网络。对神经网络的评估结果表明所构建的神经网络能够精确地表征Haynes 282 合金的高温流动行为。通过将构建的神经网络以材料子程序的形式植入有限元软件中,建立等温压缩试验有限元模型,实现了Haynes 282合金高温流动行为的精确仿真。

0 引言

Haynes 282合金是一种新型镍基高温合金,在高温下具有杰出的抗氧化、耐腐蚀、耐辐射性能及较高的蠕变强度,且其焊接性能优异[1],已被成功应用于航空航天、石油化工及核工业等关键领域。Haynes 282合金在常温下具有很高的强度和硬度,属于难加工合金,通常在高温下进行热成型。然而,Haynes 282 合金在高温环境下成型时会伴随着复杂的加工硬化及动态软化现象,其流动行为变得极其复杂[2]。因此,如何精确地表征并预测Haynes 282 合金的流动行为成为了一个引起广泛关注的课题。材料的流动行为通常通过本构关系来描述,建立精确的本构关系是准确表征材料流动行为的关键[3],也是材料热变形行为精确有限元仿真的重要前提。

目前,材料的高温本构关系模型主要有解析本构模型、唯象本构模型和经验或半经验本构模型[4-5],但这些本构模型存在精度低、应用范围窄、投入大、计算周期长等问题[6-7]。实际的材料热变形过程(如锻造、热挤压、热轧等)在宽泛的变形参数范围内进行,还常常伴随着材料内部复杂的微观组织演变,材料应力对热力参数极其敏感,使用常规的数学模型难以方便地对材料的本构关系进行精确描述[8]。为了克服传统本构关系模型的缺陷,近年来,能够简单且精确表征数据映射规律的人工神经网络[9]被广泛地应用于表征材料的本构关系。例如,LIN Y C[9]、周峰[10]和马艳霞[11]分别使用神经网络研究了铝合金、钛合金、铜合金等材料的本构关系。根据研究结果,神经网络对于非线性关系具有强大的学习和泛化能力,较传统的数学模型能够更加精确地描述材料的本构关系。Haynes 282 合金是一种新型镍基高温合金,目前该合金本构关系的研究仍少有报道。因此,构建精确的Haynes 282 合金的高温合金本构关系对于该合金其他研究具有举足轻重的铺垫作用。此外,建立合金本构关系的一个重要用途是有限元仿真,更加准确的本构关系或更加准确且丰富的真应力-应变数据能够显着提高有限元仿真的精度。由于神经网络比传统的本构关系模型具有更高的精度和更强的泛化能力,相较于常规的直接输入真应力-应变数据或计算的本构关系数学模型,实现神经网络在有限元软件中的实时调用成为了进一步提高有限元仿真精度的重要思路。

本文通过在热/力学模拟试验机上开展等温压缩试验获得Haynes 282 合金的真应力-应变数据并研究Haynes 282合金的变形热力参数对流动应力的影响。为了准确地表征Haynes 282合金的高温变形本构关系,将变形温度(T)、应变速率(ε˙)及应变(ε)作为神经网络输入,将流动应力(σ)作为神经网络输出构建神经网络并对通过测试数据对神经网络进行评价。通过将神经网络以材料子程序的形式植入有限元软件中,构建Haynes 282 合金等温压缩有限元模型,拟实现Haynes 282合金等温压缩行为的精确仿真。

1 实验

1.1 实验方法

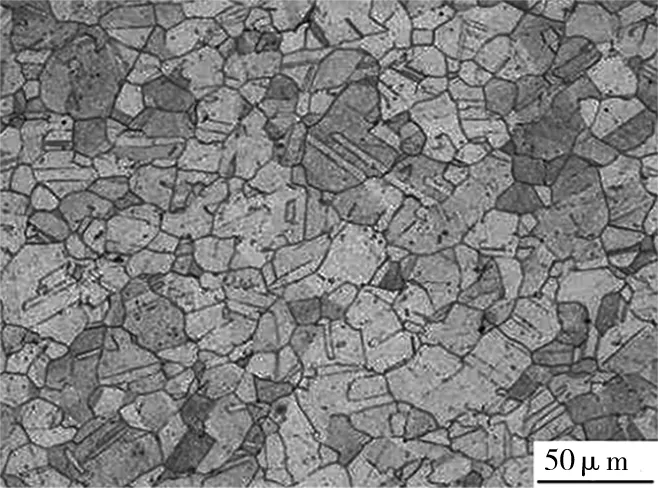

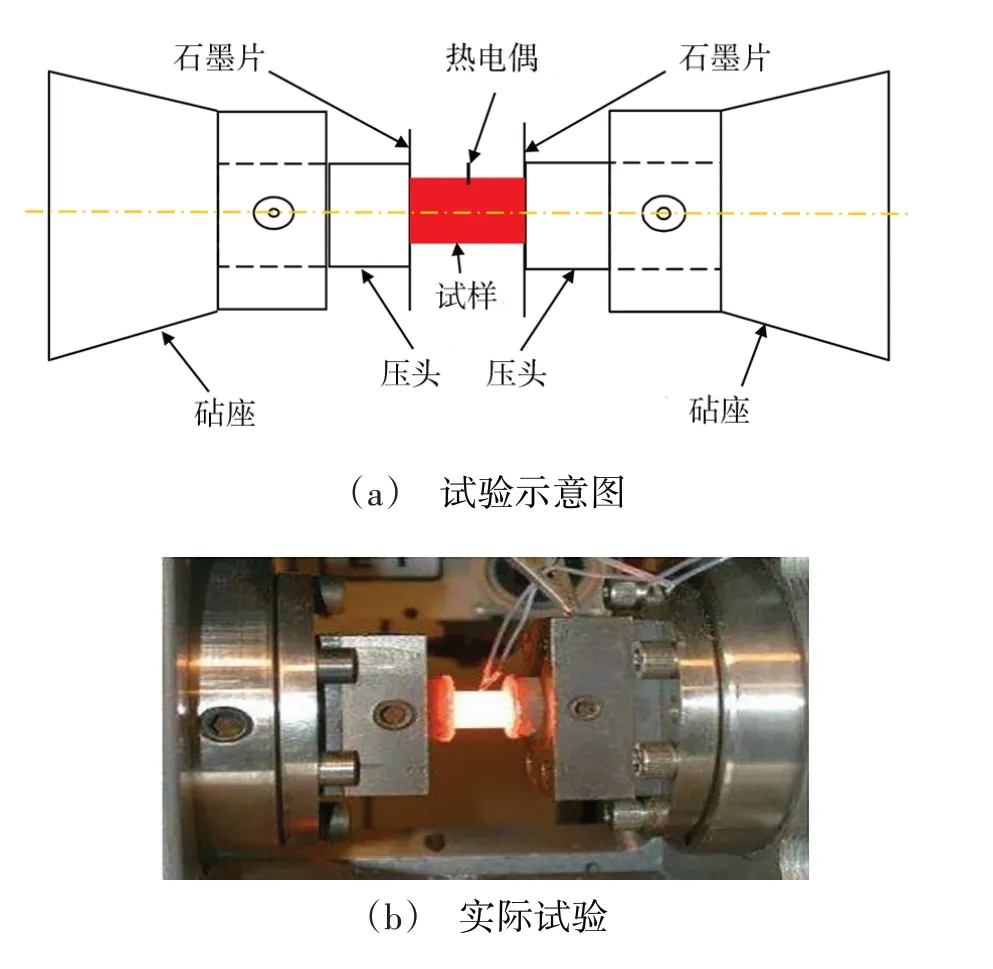

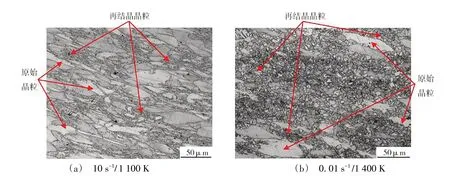

为获得Haynes 282 合金热加工过程中的基础数据,根据ASTM E209 试验标准开展了等温压缩试验。所采用Haynes 282 合金化学成分和原始微观组织分别如表1和图1所示,其常用热加工温度为1 173~1 393 K。如图2所示,将挤压态Haynes 282 合金棒料加工成Φ10 mm×15 mm 的圆柱试样,酒精清洗试样并风干后在试样端面均匀涂覆石墨。

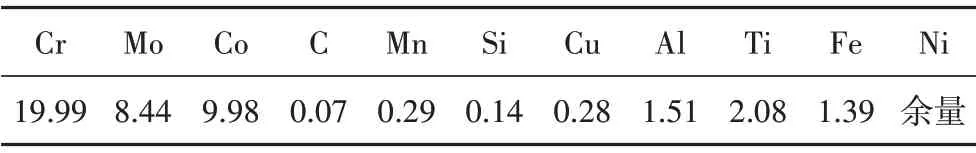

表1 Haynes 282合金化学成分Tab.1 Chemical compositions of Haynes 282 alloy %(w)

图1 Haynes 282合金原始金相照片Fig.1 Original metallograph of the Haynes 282 alloy

图2 Haynes 282合金等温压缩试验示意图及实际试验过程Fig.2 Diagrammatic and realistic isothermal compression tests of Haynes 282 alloy

在试样端面和Gleeble 1 500 热/力学模拟试验机压头之间垫上石墨片,并将试样装夹在试验机压头之间。以300 K/min 的速率将试样加热到指定温度(1 100、1 200、1 300、1 400 K),并保温3 min 后在恒定应变速率(0.01、0.1、1、10 s-1)下进行等温压缩,最大压缩量8.4 mm。所有试样在卸压后立即水淬并干燥。试验结束后输出不同变形条件下的真应力、真应变等数据。压缩实验结果的可靠性根据式(1)中的膨胀系数[12]来评判。为对压缩后试样进行金相观测,使用线切割方法将试样沿中轴面半剖,然后用200、400、600、800、1 200 及2 000 目砂纸依次打磨中轴面并进行抛光。抛光完成后使用成分为浓盐酸、浓硫酸和无水硫酸铜的腐蚀液腐蚀20 s,其比例分别为100 mL、8 mL 和6 g,用酒精清洗并干燥后使用光学显微镜进行金相观察及拍摄。

1.2 高温流动行为

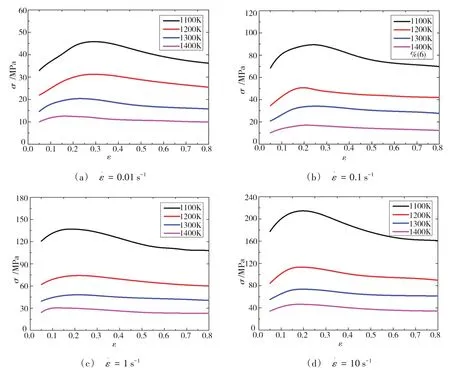

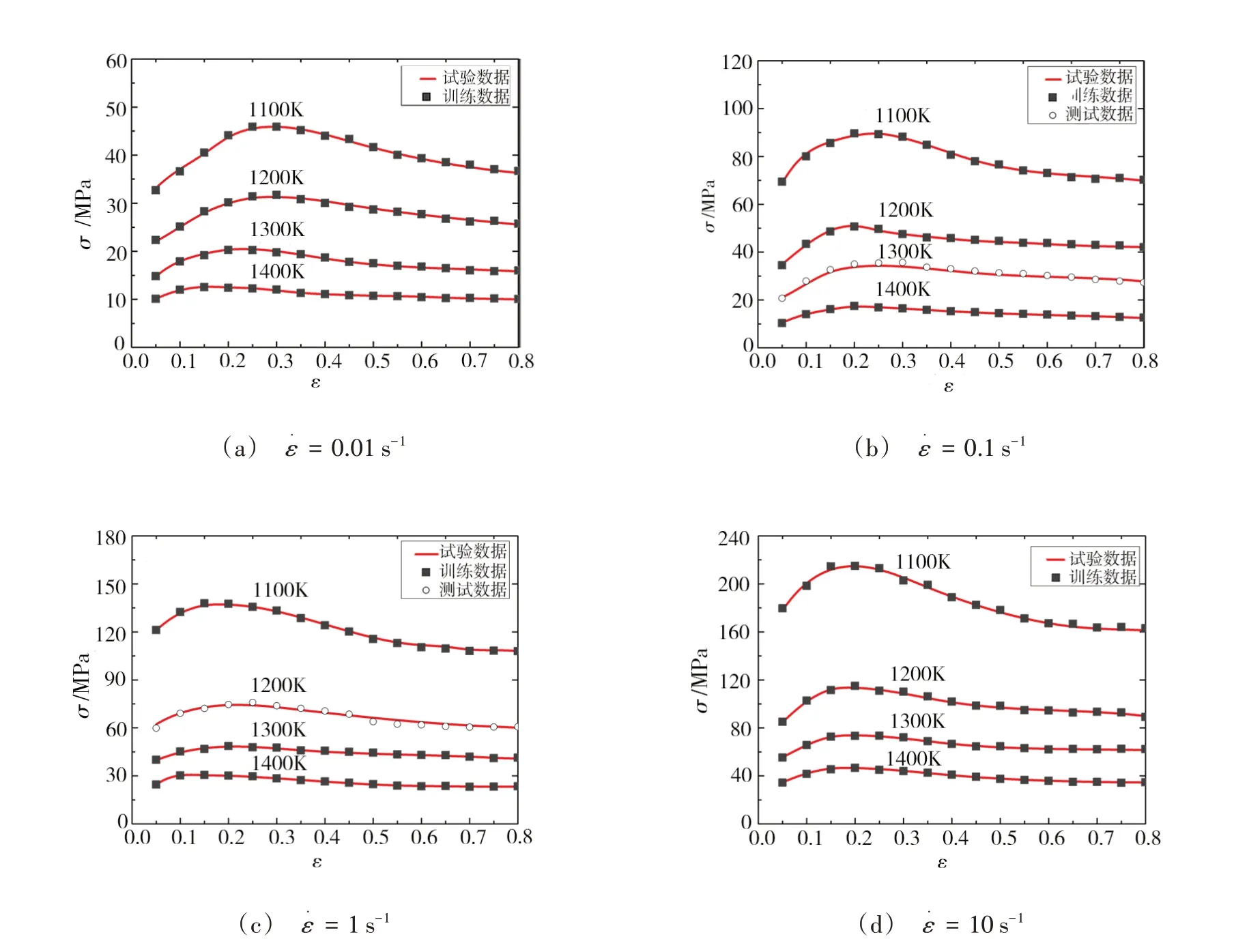

通过等温压缩试验,得到Haynes 282 合金不同温度(1 100、1 200、1 300、1 400 K)、不同应变速率(0.01、0.1、1、10 s-1)及真应变范围0.05~0.8 内的真应力(σ)-应变(ε)曲线如图3所示。

图3 Haynes 282合金真应力-应变曲线Fig.3 True stress-strain curves of Haynes 282 alloy

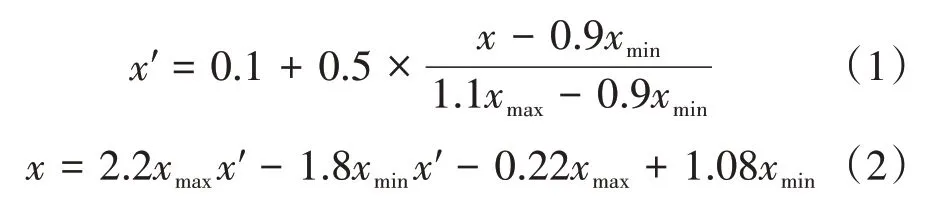

从图3可知,随着变形量(应变)的增加,Haynes 282合金应力值在变形初期急速攀升,但上升速率逐渐降低,应力增加至峰值后逐渐降低,最终趋于稳态。Haynes 282合金刚开始发生变形时,晶粒位错密度急剧增加,位错运动受阻,应力随之激增,材料发生加工硬化。随着变形继续进行,位错开始在晶粒内部沿滑移面进行滑移,材料发生塑性变形,部分应力释放,应力升高速率逐渐降低。当发生更大变形时,晶粒内部滑移活动增强,软化程度继续增强,当软化和硬化程度相当时,应力上升至峰值。随着变形的进行,晶粒会储存一定能量,当能量达到一定程度时,会作为再结晶的驱动力使晶粒重新形核并长大。晶粒发生再结晶后,变形织构全部消除,加工硬化作用大大降低,应力水平逐渐降低直至平衡。图4为10 s-1/1 100 K 及0.01 s-1/1 400 K 条件下压缩试样心部的微观组织。

图4 Haynes 282合金试样压缩后的金相照片Fig.4 Metallograph of the compressed Haynes 282 alloy specimen

由4图可知,等温热压缩完成后试样部分晶粒发生变形呈现一定的取向,某些晶粒通过动态再结晶过程转变为了等轴晶分布于被拉长的晶粒晶界附近。因此,Haynes 282合金在特定温度和应变速率下表现出显着的动态再结晶型应力应变特征,在变形过程中其应力水平由加工硬化和动态软化行为共同决定[13-14]。由图3中应力应变曲线可知,在其他热力参数一定的情况下,Haynes 282合金的流动应力随着温度的升高而降低,随着应变速率的升高而升高。综上所述,Haynes 282 合金的流动应力受变形温度、应变速率及应变等热力参数影响显着,与之呈现复杂的非线性关系。

2 神经网络构建及评价

2.1 神经网络构建

为了更加精确地描述Haynes 282 合金复杂的流动行为,使用反向传播神经网络来学习和预测热力参数间的映射关系。

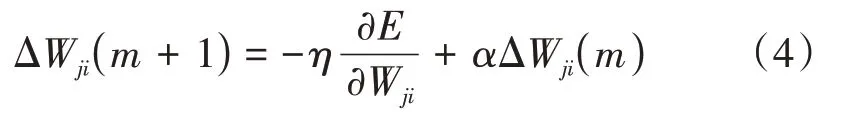

建立的神经网络将变形温度(T)、应变速率(ε˙)及应变(ε)作为输入,将流动应力(σ)作为输出。首先将各温度和应变速率下的应力应变曲线0.05~0.8 应变范围内的数据按照0.001 应变间隔离散成751 个数据点。然后将0.1 s-1/1 300 K、1 s-1/1 200 K变形条件下的数据点集作为测试数据集,用于验证网络泛化能力;将其余试验数据点集作为训练数据集,提供给网络进行学习。三种输入变量和一种输出变量单位不同且数量级差别较大,为了缩小数据间数值梯度,使网络快速收敛,采用式(1)将输入变量数据归一化[15],输出数据时采用式(2)将输出变量数据进行反归一化。为了减少应变速率数据数量级梯度,归一化前将应变速率数据统一取对数。神经网络训练函数和学习函数分别采用Trainbr 函数和Learngd 函数,隐含层和输出的传递函数分别采用Tansig 函数和Purelin 函数。数据正向传播时,神经网络训练误差函数如式(3)所示。训练误差从输出层向输入层反向传播过程中对权值的修正量如式(4)所示。采用正则化方法提高神经网络的泛化能力,神经网络的性能通过式(5)所示的性能函数进行评价。通过数据和误差的正向和反向传播,不断修正神经网络权值,进而缩小神经网络训练误差,当训练误差降低至设定值以下时,神经网络完成训练过程。为了避免神经网络获得局部最小解,提高神经网络稳定性,将学习速率设置为0.02[16]。使用以上神经网络参数,通过试错法对比不同的隐含层及神经元数量的网络的预测精度,确定神经网络隐含层数量为2,每层神经元的数量为14。

式中,x表示原始数据,x′表示数据归一化值,xmax及xmin分别表示原始数据集中的最大值和最小值。

式中,E表示数据在神经网络中正向传播时的误差,Q和S分别表示期望和实际输出值。

式中,W为权值,η为学习速率,α为动量因子,m为迭代次数。

式中,γ为误差调整频率,MSE为均方误差,MSW为平均权值平方和,即

2.2 神经网络评价

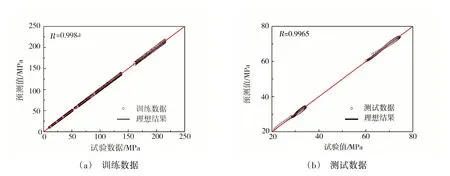

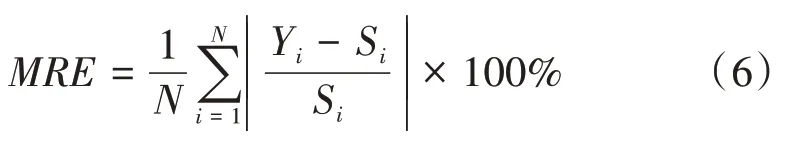

使用建立的神经网络对输入数据进行学习并预测不同变形条件下的真应变值,并引入相关系数(R)和平均相对误差(MRE)对神经网络进行评价。

使用神经网络预测的试验条件下的真应力(σ)-应变(ε)数据点与试验曲线的比较如图5所示。通过比较可以知道,神经网络预测的和实测的真应力数据吻合度较高,说明神经网络能够较好地学习和反映实际的真应力-应变关系。如式(6)所示,平均相对误差(MRE)是指各预测应力数据和对应变形条件下的实测应力数据相对误差的平均值。经计算,训练数据的MRE值为1.25%,测试数据的MRE值为3.51%。如式(7)所示,相关系数(R)表征变量之间线性相关程度,其数值越大,表明线性相关程度越高。图6是训练数据和测试数据与试验数据的线性相关示意图。由图可知,神经网络预测的训练数据及测试数据与试验值高度相关,训练数据R值为0.9984,测试数据R值为0.9965。

图5 神经网络预测的Haynes 282合金真应力值与试验值的比较Fig.5 Comparison between the predicted true stress values by the neural network and the experimental values of Haynes 282 alloy

图6 Haynes 282合金真应力预测结果与试验结果的相关性Fig.6 Correlation relationship between the predicted and experimental true stress of Haynes 282 alloy

式中,S和Y分别表示试验值和预测值,和分别表示试验值和预测值的平均值,i和N分别表示试验值和预测值对象的序号和总数。

根据数据可知,相对于训练数据,测试数据MRE值较大且R值较小,这是由于测试数据未作为神经网络输入被神经网络学习。但总的来说,通过神经网络对训练数据的学习,训练数据和测试数据都具有较高的预测精度。训练数据MRE值小且R值大说明神经网络具有较强的学习能力,通过对大量应力-应变数据的充分学习能够掌握Haynes 282 合金在不同变形条件下的应力-应变演变规律。测试数据MRE值小且R值大说明神经网络具有较强的泛化能力,通过对训练数据的有效学习可以利用掌握的规律精确预测新的变形条件下的材料流动行为。综上所述,所构建的反向传播神经网络能够精确地表征和预测Haynes 282合金的高温流动行为。

3 神经网络的有限元应用

3.1 神经网络及有限元结合

实际的金属热塑性变形在广泛的变形参数范围内进行。因此,高精度、宽范围、大数量的真应力-真应变数据是实现金属热塑性变形精确仿真的基础。为了达到这一目的,将构建的神经网络以材料子程序的形式写入了有限元软件中[17]。

3.2 有限元仿真模型

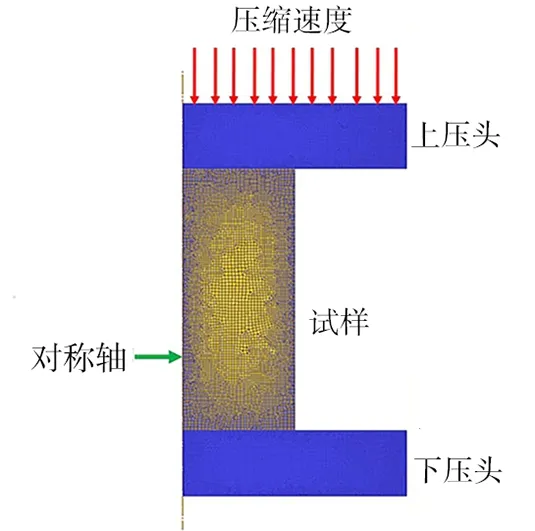

基于植入神经网络材料子程序的有限元模型对0.1 s-1/1 300 K、1 s-1/1 200 K 变形条件下的热压缩过程进行了有限元仿真。图7为建立的二维对称等温热压缩有限元模型示意图。

图7 热压缩试验有限元模型Fig.7 Finite element model for the hot compression tests

在有限元模型中,将上下压头设置为刚体,试样设置为塑性体,上下压头及试样均采用四边形网格进行划分。为模拟等温条件,压头初始温度及试样初始温度设置为试验温度,压头和试样传热系数设置为3 N/sec/mm/K。环境温度设置为298 K,压头、试样与环境换热系数设置为0.01 N/sec/mm/K。功热转换系数设置为0.9,压头与试样间的摩擦类型设置为剪切摩擦,摩擦因数0.15。试样变形过程通过上压头运动速度控制,压缩速度由应变速率和时间决定,其关系如式(8)所示。下压高度8.4 mm。

式中,v为上压头的瞬时速度,h0为试样初始高度(h0=15 mm),ε˙和t分别为应变速率和压缩时间。

3.3 有限元仿真结果

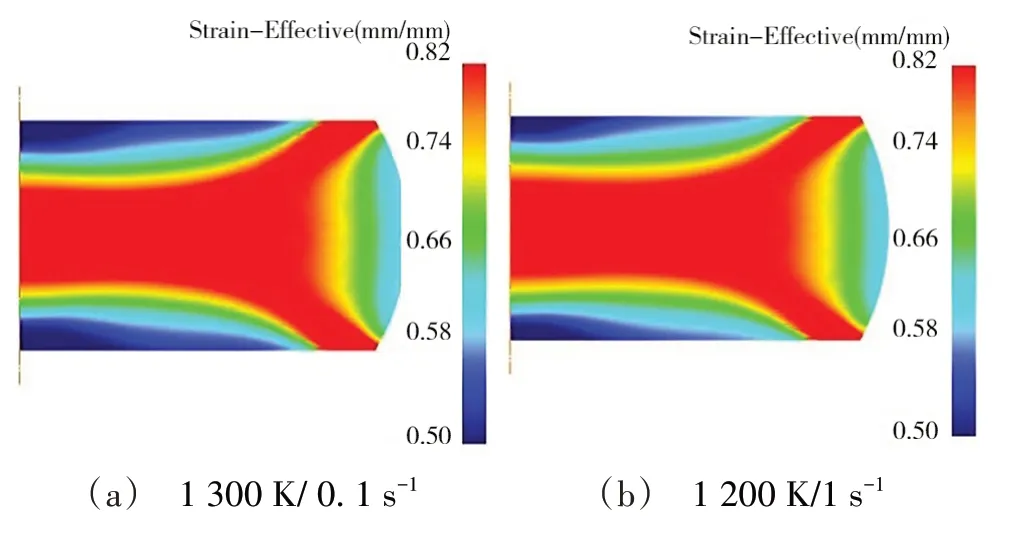

使用建立的有限元模型对0.1 s-1/1 300 K、1 s-1/1 200 K 变形条件下的热压缩过程进行有限元仿真,获得等效应变结果如图8所示。由图可知,在压头压力及与压头的摩擦力作用下,试样发生了非均匀的变形,最终试样变为鼔形。试样心部等效应变为0.82,与8.4 mm(56%)压缩量吻合,模拟结果与实际变形结果相符。

图8 1 300 K/0.1 s-1及1 200 K/1 s-1变形条件下等效应力仿真结果Fig.8 Simulated results of effective strain at 1 300 K/0.1 s-1 and 1 200 K/1 s-1

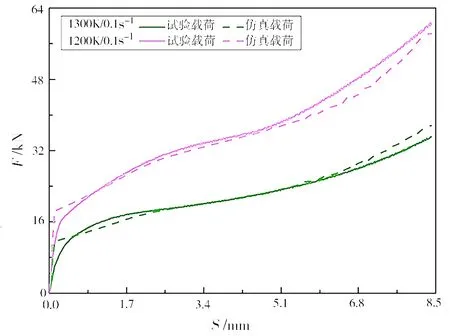

为了验证植入神经网络的有限元仿真结果可信度,将1 300 K/0.1s-1及1 200 K/1s-1变形条件下仿真及试验的行程(S)与载荷(F)曲线进行了对比,如图9所示。

图9 试验及仿真行程-载荷曲线对比Fig.9 Comparison between the simulated and experimental stroke-load curves

从行程-载荷曲线可以看出,试验载荷和仿真载荷随压缩变形量的增加呈相似规律:随着压缩变形的进行成型载荷逐渐增加,其成型载荷增速在变形初期最大,至变形中期逐渐变小,在变形后期又呈增大趋势。总的来说,仿真载荷和试验载荷差距较小,但在变形初期(变形量0.5 mm 以内),仿真载荷呈直线上升趋势,与试验载荷差距较大,这是由于弹性变形区附近的真应力-应变数据误差较大,未加入神经网络的训练过程。而实际锻造、热轧和挤压等热加工过程通常属于大变形过程,变形初期的预测精度稍差无显着影响。经计算,排除变形初期后,1 300 K/0.1 s-1及1 200K/1 s-1变形条件下仿真载荷相对于试验载荷最大误差分别为6.92%和4.15%。由此可知,将神经网络结合于有限元分析过程能够实现高精度的有限元仿真。

4 结论

(1)Haynes 282合金在高温变形过程中同时存在加工硬化和动态再结晶软化作用,使其真应力随着真应变的增加首先急剧攀升至峰值,再逐渐降低趋于稳态;真应力随着温度的升高或应变速率的降低而降低。

(2)以真应变、应变速率和温度作为输入,真应力作为输出,构建了双隐含层,每层14个神经元反向传播神经网络。基于神经网络预测数据的平均相对误差和相关系数指标对神经网络的评价结果表明构建的神经网络能够精确地表征Haynes 282合金的高温流动行为。

(3)以材料子程序的形式将神经网络植入有限元软件中,建立等温压缩试验有限元模型,试验载荷最大误差分别为6.92%和4.15%,实现了Haynes 282合金高温流动行为的精确仿真。