刘 妍 杜 潮 侯树涛

(航天特种材料及工艺技术研究所,北京 100074)

0 引言

进气道是发动机的重要组成部分之一,作为发动机的进气装置,进气道应能捕获足够并提供具有一定压力、速度和流量的空气以便发动机产生足够的推力。为了提高隐身性能和降低迎风阻力,多将具有平面腹部的截面外形与埋入式进气道组合设计,见图1[1]。为了提高进气道的气动性能,应选择适合的设计参数,而合适的设计参数往往与进气道的成型工艺存在矛盾。进口侧棱角、前唇口导流角、后唇口特征参数[1]和型面等,均给进气道的脱模带来了困难(图2)。

进气道的多曲度管筒复杂形状限制了成型工艺的 选择,对于内型面尺寸和质量要求高的进气道多采用阳模成型,从成本角度多采用手糊湿法成型。但是手糊湿法成型原材料利用率低、尺寸精度较差、后续需要人工修配以满足装配要求、生产周期长、进气道外观通常依赖生产环境且不利于环保。目前市场应用广泛的注塑成型工艺能够弥补上述不足,注塑成型原料多采用热塑性材料,可以回收利用,注塑模具的设计可以保证产品的外观质量和尺寸精度,减少后续修配,注塑成型的高效率可以满足大批量生产缩短周期,封闭式模具成型可以降低环境对材料的影响。

注塑成型用热塑性塑料主要包括聚乙烯(PE)、聚丙烯(PP)、尼龙、聚醚醚酮(PEEK)、聚苯硫醚(PPS)、聚砜(PSU)等。按照进气道使用要求,聚乙烯等多数常规热塑性材料无法满足。而碳纤维增强聚醚醚酮复合材料以其具有可调的抗拉强度、弹性模量,优异的抗蠕变、耐湿热、耐老化和抗冲击性能成为进气道材料的最佳选择之一。

本文选取20%短碳纤维增强聚醚醚酮(下简称PEEKCF20)注塑成型平面埋入式进气道及其力学性能试片,并对材料的力学性能和微观形貌,进气道的内部缺陷和型面进行了检测分析。

1 试验和测试

1.1 主要原料和设备

聚丙烯腈基碳纤维(PAN-CF),型号TC-36S-12K,短切长度2~4 mm和4~6 mm,平均直径7 μm,聚醚酰亚胺型上浆剂,日本东丽公司。聚丙烯腈基碳纤维(PAN-CF),型号TC-36S-12K,短切长度4~6 mm,平均直径7 μm,环氧树脂型上浆剂,日本东丽公司。PEEK 树脂颗粒料由长春吉大特塑工程研究所提供,注塑机型号HTF1000W2/90。

1.2 制备

按照碳纤维质量比20%称取碳纤维和聚醚醚酮树脂,将碳纤维、PEEK树脂和助剂在高速混料机内预混,喂入STS35双螺杆挤出机进行挤出并由切粒机造粒而成PEEKCF20颗粒,颗粒平均直径4 mm。将粒料放在空气流通的干燥箱内150 ℃烘干3 h,烘干时粒料应平铺在干净的盘子内,平铺高度不超过2 cm。尤其注意保证原料在整个过程中的纯净、防止污染。挤出机和注塑机使用前应用同种原料清洗。试片和进气道成型模具应用汽油或丙酮处理并涂刷脱模剂。

力学性能试片的制备:装配注塑机和平板试片成型模具,调节设备至运行正常。设置工艺参数参考料筒温度380~405 ℃、模具温度150~200 ℃,注塑压力100~130 MPa,锁模压力110~140 MPa,保压80~100 MPa,中速冷却,将PEEKCF20颗粒料注入模具。

进气道的制备:装配注塑机和进气道成型模具,调节设备至运行正常。设置工艺参数参考料筒温度380~405 ℃、模具温度150~200 ℃,注塑压力100~130 MPa,锁模压力110~140 MPa,保压80~100 MPa,中速冷却,将PEEKCF20颗粒料注入模具。

1.3 测试

材料试片拉伸性能按GB/T 1447—2005 测试,冲压式剪切强度按GB/T 1450.2—2005 测试,样品8 个取平均值。拉伸断口采用HITACHI S-4800 型扫描电子显微镜观察形貌。进气道进行X-CT 无损检测,内型面精度采用接触式三坐标检测仪检测。

2 结果分析

2.1 纤维长度对PEEKCF20复合材料力学性能的影响

选取纤维长度分别为2~4 mm、4~6 mm 的聚醚酰亚胺型上浆剂碳纤维(质量份数20%)增强聚醚醚酮的两组材料试片并测定其力学性能,每组测试8个试片的力学性能,取平均值。测试结果见图3。可以看出,纤维长为2~4 mm 的PEEKCF20 复合材料的拉伸强度、拉伸模量、冲压式剪切强度分别为158 MPa、10.2 GPa、75 MPa,纤维长度为4~6 mm 的PEEKCF20复合材料的拉伸强度、拉伸模量、冲压式剪切强度分别为209 MPa、16.8 GPa、100 MPa,纤维长度为4~6 mm的三项力学性能更优。

PEEKCF20 复合材料拉伸或冲压破坏时由于纤维从基体中拔出而吸收外加载荷的能量。由于纤维越长,拔出时需要的能量越多,强度因此提高。同时由于碳纤维质量分数相同的复合材料中纤维越长则根数越少,纤维端部引起的应力缺陷越少,材料破坏也相对较难。由此宏观表现为纤维长度4~6 mm 的PEEKCF20 复合材料力学性能优于2~4 mm 的PEEKCF20复合材料。

与纯PEEK树脂相比(拉伸强度97 MPa,拉伸模量2.8 GPa[2]),4~6 mm碳纤维的添加提高了复合材料的力学性能40%以上,进一步提高进气道的力学强度性能。

2.2 上浆剂对PEEKCF20复合材料界面性能的影响

不同上浆剂的PEEKCF20 试片拉伸断口形貌见图4。由图4(a)可以看到复合材料断面规整,碳纤维在树脂基体中分布均匀,在注塑过程中由于流体动力原理碳纤维趋于垂直端面排列。由于碳纤维的加入将基体分割,从而在断裂过程中表现出了无镜面区和平滑区。除了有碳纤维的隔断,整个断口大部分区域仍然表现为解理特征,即断口表现出平坦的台阶,只是该断口上的平坦台阶较小。由图4(b)可以看到纤维表面包裹着部分树脂,说明碳纤维与树脂基体结合紧密,聚醚酰亚胺型上浆剂的活性基团增加了碳纤维与树脂基体的作用,有助于提高复合材料力学性能[3]。由图4(c)和(d)采用环氧树脂型上浆剂的PEEKCF20 复合材料断面形貌看出,碳纤维与基体产生明显的脱粘现象,纤维被拔出基体而出现孔洞,纤维与基体的界面结合力较差。不同的树脂基体应匹配对应的上浆剂,聚醚酰亚胺型上浆剂匹配热塑性树脂,适用于聚乙烯、聚丙烯、聚醚醚酮这类热塑性树脂。

2.3 注塑工艺对进气道内部质量的影响

采用聚醚酰亚胺型上浆剂、4~6 mm的PEEKCF20颗粒料在不同的注塑工艺参数下成型进气道产品。(a)料筒温度400 ℃、模具温度180 ℃,注塑压力130 MPa,锁模压力120 MPa,保压100 MPa,中速冷却。(b)料筒温度420 ℃、模具温度220 ℃,注塑压力130 MPa,锁模压力120 MPa,保压100 MPa,快速冷却。

利用X-CT 对进气道整体进行了无损检测,照片见图5。CT 照片上白色区域为PEEK 树脂,白色区域内分布的暗色斑点为碳纤维,黑色孔洞为材料内部气泡。由照片可以看到(a)组在推荐的工艺参数范围内注塑,碳纤维在树脂基体中分布均匀,进气道本体材料致密,内部缺陷较少。(b)组料筒温度、模具温度、冷却速度均高于推荐参数,成型的进气道内部孔洞较多,存在内部缺陷。这是因为料筒、模具温度高,聚醚醚酮过度溶化、黏度降低,极易混入空气,在快速冷却条件下,聚醚醚酮固化时内部空气来不及排出形成,因此注塑时应针对材料、制品形状大小设置合适的工艺参数。

2.4 三坐标

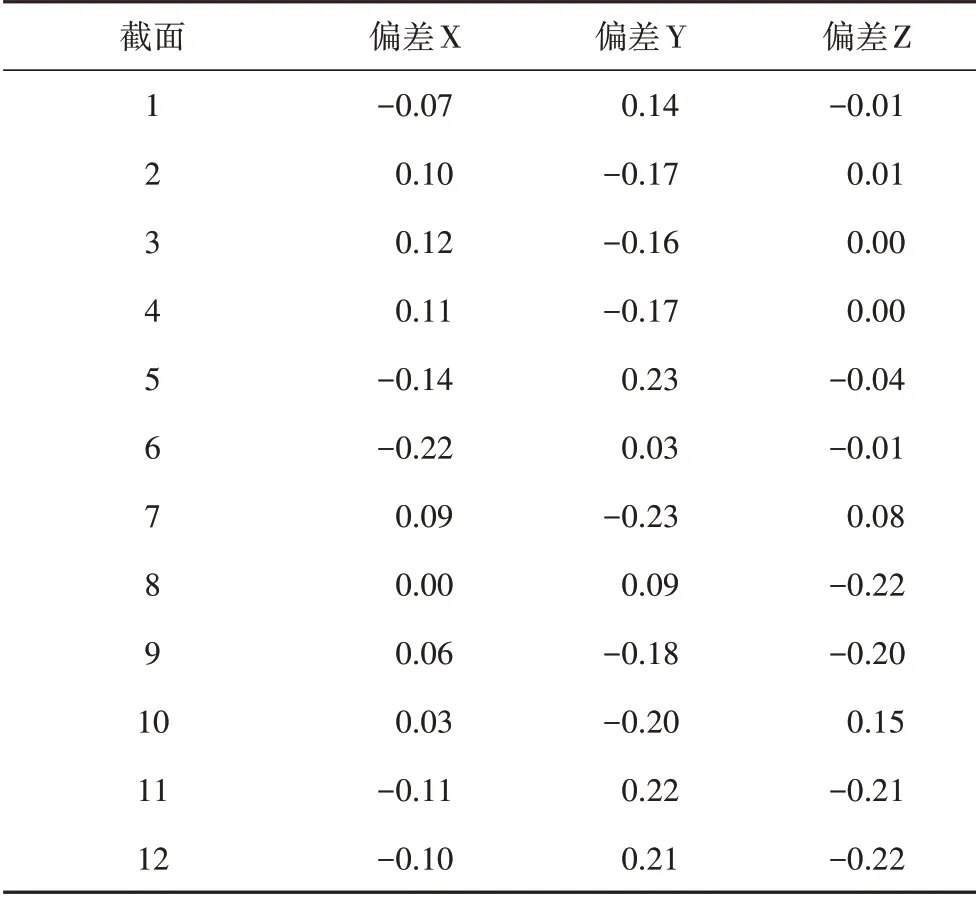

检测上述内部缺陷少的进气道内型面的十个垂直面和两个水平面,共计十二个截面。见图6。每个截面周向取点不少于8点,将每个截面偏差最大点列于表1中。最大偏差在0.25 mm 内,精度较高。内型面精度高有利于提升供给发动机的来流总压。

表1 三坐标检测数据Tab.1 Three coordinates testing

3 结论

与纯PEEK树脂相比(拉伸强度97 MPa,拉伸模量2.8 GPa[4]),碳纤维的添加提高了复合材料的力学性能40%以上。选用聚醚酰亚胺型上浆剂处理的碳纤维增强聚醚醚酮复合材料,注塑成型后碳纤维在树脂基体中分布均匀,与基体结合性良好。采用推荐的注塑工艺参数:料筒温度380~405 ℃、模具温度150~200 ℃,注塑压力100~130 MPa,锁模压力110~140 MPa,保压80~100 MPa,中速冷却。典型的在料筒温度400 ℃、模具温度180 ℃,注塑压力130 MPa,锁模压力120 MPa,保压100 MPa,中速冷却条件下注塑成型的进气道本体材料致密,内部缺陷少,且型面精度高。