李迎春 谷守旭 邱明 范恒华 聂傲男

(1 河南科技大学机电工程学院,洛阳 471003)

(2 机械装备先进制造河南省协同创新中心,洛阳 471003)

文摘 为了研究高温环境下轴承钢基体上Ti掺杂类石墨碳基薄膜的实际应用,采用非平衡磁控溅射技术在M50钢表面制备Ti-GLC 膜,分别在不同温度、不同线速度下与Al2O3陶瓷球进行摩擦磨损试验,研究其高温摩擦学性能及磨损机理。结果表明,随着温度的升高,Ti-GLC膜中的sp2键含量逐渐增大,石墨化程度加重,硬度和弹性模量逐渐降低,膜基结合力也有所降低。在室温~200℃,所制备的Ti-GLC 薄膜保持优异的低摩擦与耐磨损性能,为Ti-GLC 薄膜的最佳服役温度区域。在200 mm/s 下,随着温度的升高,磨损形式由轻微的黏着磨损和磨粒磨损逐渐转变为严重的磨粒磨损和氧化磨损。

0 引言

类石墨碳基薄膜(Graphite-like carbon,简称GLC 膜)具有较高的硬度、良好的膜基结合力和优异的摩擦学性能,现已被广泛用于涂覆多种机械零部件(如轴承、活塞、推杆等)的表面[1-2]。

近20年来对于GLC膜的研究已经取得了较大进展。研究人员通过元素掺杂来改善GLC 薄膜的机械性能和摩擦学性能,王永欣等[3-4]采用磁控溅射技术制备了不同金属(Ti、Cr、Zr)掺杂的GLC薄膜,研究不同金属掺杂对薄膜结构及其摩擦学性能的影响,结果表明,金属掺杂会增加薄膜中的sp2键含量,促进GLC 薄膜的石墨化,适当的金属掺杂可以提高薄膜硬度并降低其干摩擦因数。赵文杰等[5]利用磁控溅射技术在硅片表面制备了Al 掺杂GLC 薄膜,研究发现,Al的掺入不仅使GLC 膜表面更加致密,而且其硬度和弹性模量随Al 含量增加而增加;在高载高速工况下,摩擦因数随Al 掺入量的增加明显降低且更稳定。丁兰等[6]研究了Ti 掺杂的不同含量对GLC 薄膜摩擦学性能的影响,发现随着Ti含量的增大,类石墨碳基薄膜的sp2含量先减小后增大,掺入较低含量的Ti 可以提高GLC 膜在干摩擦条件下的摩擦学性能。王永军等[7-8]考察了基底偏压对GLC 薄膜的影响,发现薄膜的sp3键含量、硬度、弹性模量随基底偏压的增大呈现出先增大后减小的趋势,而内应力随基底偏压的增大呈现出先减小后增大的趋势。张学谦等[9]采用磁控溅射技术在高速工具钢表面制备了GLC 薄膜,发现随着基体偏压的增高,sp2含量和薄膜的表面粗糙度均先减小后增大,而硬度和内应力均逐渐增大。STALLARD、王永欣等[10-12]考察了GLC薄膜在大气、去离子水及发动机油中的摩擦学性能,发现GLC薄膜具有较好的减摩耐磨性能,具有良好的环境适应性。研究人员还在不同基体上构筑GLC 薄膜,研究不同材料与GLC 配副的摩擦学行为,如WANG等[13-14]通过在Si3N4、SiC 和WC 不同陶瓷表面沉积GLC 薄膜,探究薄膜在干摩擦与水环境中的摩擦学性能,发现GLC 薄膜均具有较低的摩擦因数,减摩性能优异,且在水环境中的减摩性能更佳,在WC 表面沉积的GLC 薄膜具有超低的磨损率;他们还探究了GLC 薄膜与金属和陶瓷在水环境中配副时的摩擦学性能,发现其存在较强的配副依赖性[15]。王春婷[16]在304 不锈钢上制备GLC/Cr 薄膜,考察与典型的金属配副(316L、440C、Al、Ti、H62、GCr15)和陶瓷配副(Si3N4、SiC、WC、Al2O3、ZrO2)在模拟海水环境下的摩擦学行为,发现与金属配副相比,GLC 薄膜与陶瓷配副对磨时,GLC薄膜表现出更优异的摩擦学性能。

以上研究主要从构筑多元化的GLC 薄膜(如掺杂Ti、Cr、Al等),构筑不同过渡层的 GLC 薄膜(如Ti、Cr、W 等金属过渡层),在不同基体上(如不锈钢、高速钢、陶瓷等基底)构筑 GLC 薄膜,优化制备工艺方面来提高其机械性能和摩擦学性能,周围环境多集中于常温、大气、水、油、真空及海水环境,而对于高温环境下研究的成果较少。而对某些机械零部件,如航空发动机主轴轴承多处于高温、高速及高载等苛刻工况下,当轴承长时间在此工况下服役,轴承各摩擦副间会产生巨大的瞬间高温,高温致使润滑剂失效、材料发生变性,最终导致摩擦副接触面发生失效,严重威胁航空器的飞行安全甚至造成机毁人亡的严重后果[17-18]。在实际应用中,要保证 GLC 膜良好的减摩耐磨性能,还必须考虑其在高温环境下的摩擦学性能以及与基体的结合强度。M50 钢是一种具有较好高温红韧性的轴承材料,热硬性好,广泛用于制备航空发动机主轴轴承的套圈,本文采用磁控溅射技术在M50 钢表面制备Ti 掺杂的GLC 膜,利用MFT-5000 型多功能摩擦磨损试验机,研究Ti-GLC薄膜的高温摩擦学性能,找到其在高温环境下工作的最佳温度区域,为高温环境下轴承钢基体上 GLC 膜的实际应用奠定理论基础。

1 试验材料及方法

1.1 薄膜制备

试验材料选用P(100)型单晶硅片和M50钢样片(Φ30 mm×5 mm),单晶硅片用于观察薄膜的微观结构,M50 钢样片用于测试薄膜的机械性能和摩擦学性能,M50 钢热处理后的硬度为HRC57~62,抛光后表面粗糙度Ra≤0.1 µm。

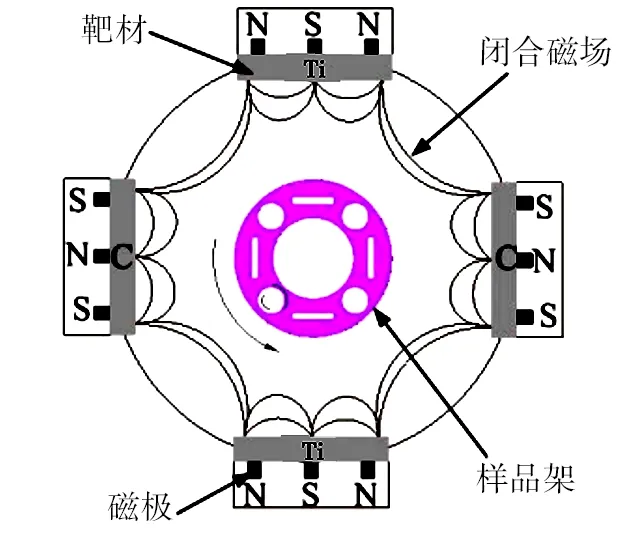

镀膜设备采用UDP-700型闭合场非平衡磁控溅射系统,腔体对称安装4 个尺寸相同的靶材(图1),其中1、3 靶为Ti 靶(≥99wt%),2、4 靶为石墨靶(99.99wt%)。镀膜前将试样依次放入丙酮、乙醇中超声波清洗15 min,将试样烘干后放入真空室,将需要镀膜的表面面向靶材安装,当真空腔内真空度达1.5 mPa时开始镀膜,具体的镀膜工艺参数见表1。

表1 Ti-GLC薄膜的沉积参数Tab.1 Processing parameters of Ti-GLC film

图1 磁控溅射靶材位置示意图Fig.1 Schematic diagram of target installation position

1.2 薄膜结构表征及性能测试

利用JSM-5610LV 型扫描电子显微镜(SEM)观察薄膜的表面和截面形貌;采用法国Jobin Yvon 公司的HR800 型Raman 光谱仪对薄膜进行结构分析,激光波长为514 nm。利用Nanomechanics 公司的iNano型纳米压痕仪(Berkovich 压头,120°锥角)测试薄膜的硬度及弹性模量,加载力为10 mN,加载速度为20 mN/min,压入深度为薄膜厚度的1/10~1/5,每个试样测量5 次,取平均值。采用美国Rtec 公司的UST-2划痕仪测试薄膜与基体的结合力,金刚石钻头顶角为120°,载荷设定为0~80 N,划痕速度为0.1 mm/s,划痕长度设为6 mm。利用美国Rtec 公司的MFT-5000型多功能摩擦磨损试验机测试薄膜的摩擦磨损性能,采用球-盘接触模式,加载力为20 N,线速度分别为100、150、200 mm/s(转速318.3 r/min,对应的旋转半径分别为3、4.5、6 mm),温度分别为25、150、200、250、300 ℃,试验时间为60 min,配对的摩擦副为Φ6 mm的Al2O3陶瓷球,摩擦方式为干摩擦。

利用白光干涉仪观察磨痕形貌,并按式(1)计算薄膜的比磨损率:

式中,S为磨痕截面面积;R为磨痕回转半径;v为磨损线速度;T为磨损时间;F为法向载荷。

2 结果与讨论

2.1 薄膜的微观形貌

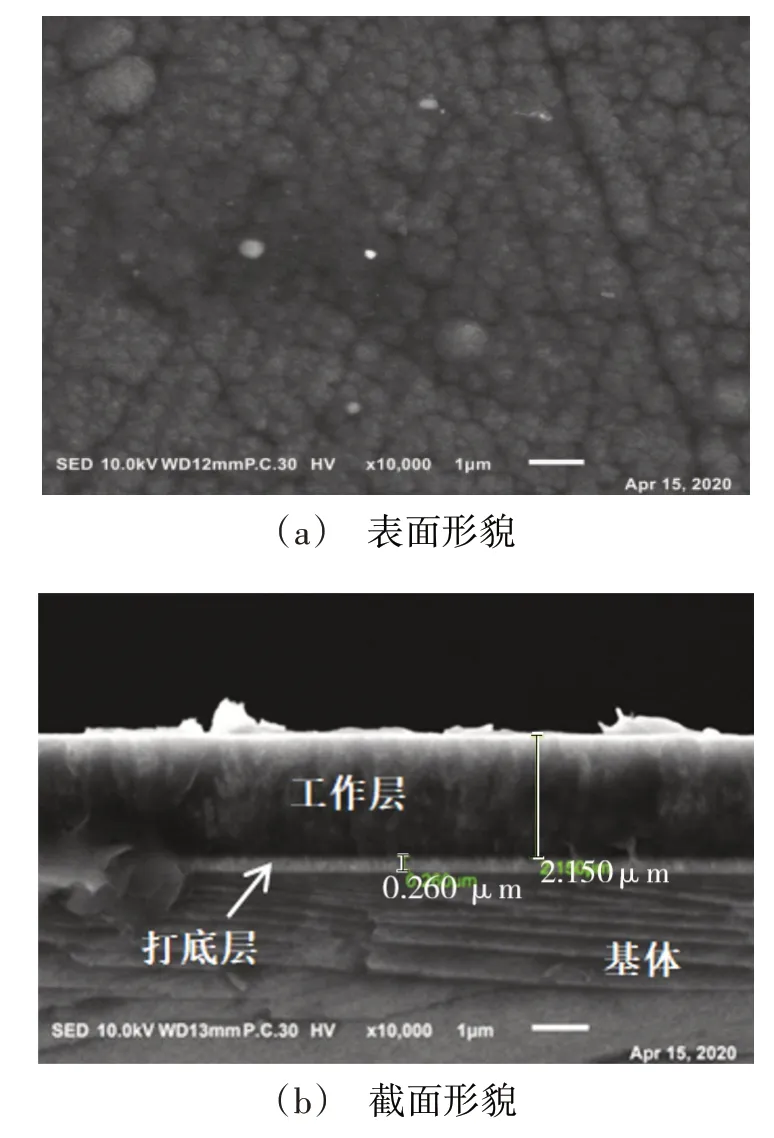

图2 为Ti-GLC 薄膜的表面及截面形貌的SEM照片。可见,Ti-GLC薄膜呈现“菜花”状形貌,表面的颗粒状形貌明显,且伴有一些较大的颗粒,颗粒间的间隙清晰可见。观察其截面形貌发现,Ti-GLC 膜呈柱状生长,膜层致密,未出现孔洞等明显的缺陷;膜层总厚度为2.41 µm,可看出明显的两层结构,其中打底层为0.26 µm 厚的致密Ti 层,顶层为掺Ti 的GLC层,厚度为2.15 µm。

图2 Ti-GLC薄膜的微观形貌Fig.2 Morphologies of Ti-GLC film

2.2 薄膜的Raman分析

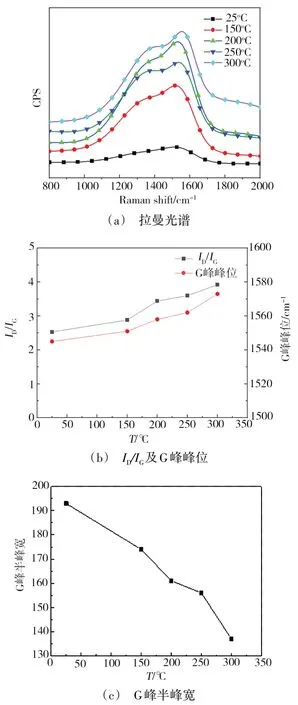

研究表明,GLC 膜一般是由位于1 350 cm-1处的D峰(源于六元碳环团簇的呼吸振动)和1 560 cm-1处的G峰(源于碳环或碳链中sp2原子对的伸缩振动)构成[19]。对Raman 光谱进行高斯拟合后所得到的D 峰和G 峰的积分面积的比值(ID/IG)可以直观地反映出sp2环状结构的含量,其值越大,sp2键含量就越高;而G 峰的半高宽(FWHM(G))和G 峰的位置(Disp(G))则反映出碳基薄膜的无序度,其半峰宽越小,G 峰中心越向右移,则所测区域sp2含量团簇无序度、含量越大[20-21]。对经过不同温度摩擦磨损试验后的试样表面未磨损区域进行拉曼光谱测试,结果如图3所示。

图3 Ti-GLC薄膜在不同温度下的拉曼光谱分析Fig.3 Raman spectra analysis of Ti-GLC films at different temperatures

从图3(a)中可以看出,室温时,所镀Ti-GLC 薄膜具有典型的碳基薄膜特征,即在1 500 cm-1附近具有一个不对称的宽峰;当温度升至150 ℃时,出现了两个相对独立的峰即D 峰和G 峰;随着温度的升高,这两个峰越来越明显,且G 峰向高波数偏移。图3(b)(c)为高斯拟合后各个温度下的Ti-GLC 膜的D峰和G峰的峰位以及ID/IG的比值变化。可知,随着温度的升高,G 峰中心右移,G 峰半峰宽逐渐减小,ID/IG值增大,表明随着温度的升高,GLC薄膜中sp2键含量在增加。在25~200℃内,两峰的积分强度比值增大程度比较缓慢,这说明GLC 膜只发生了轻微的石墨化;在300 ℃时,两峰积分强度比值迅速增大,表明在此温度下GLC膜的石墨化现象较为严重。

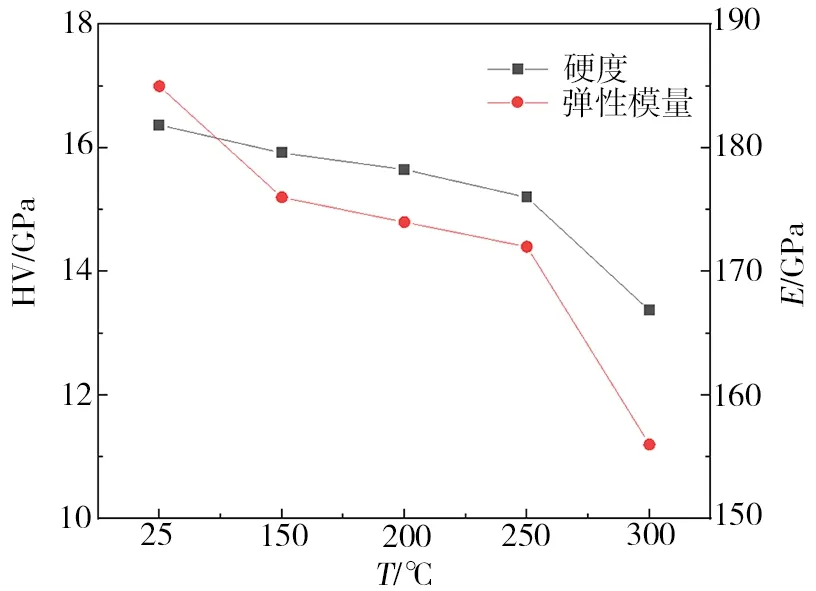

2.3 薄膜的硬度和弹性模量

Ti-GLC薄膜在不同温度下的硬度和弹性模量见图4。可以看出,随着温度的升高,Ti-GLC 薄膜的硬度和弹性模量均逐渐降低。表明GLC 薄膜的硬度与其sp2杂化键和sp3杂化键的相对含量有关,一般来说,sp2键的含量越高,其硬度和弹性模量就越低[22]。从前面的Raman 分析结果可知,随着温度升高,Ti-GLC 薄膜中的sp2含量逐渐增大,致使薄膜的硬度和弹性模量随着温度的升高而降低。

图4 Ti-GLC薄膜在不同温度下的硬度和弹性模量Fig.4 Hardness and modulus of Ti-GLC films at different temperatures

2.4 薄膜的结合力

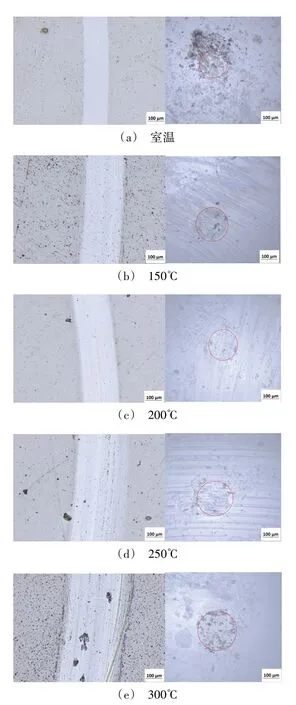

薄膜的结合强度对薄膜稳定性、使用寿命和综合性能起着决定性的作用,采用划痕法来评价薄膜与基底的结合强度。通过压头划过薄膜的摩擦力的突变,同时参考在光学显微镜下观察的薄膜划痕形貌,将薄膜完全剥落的载荷定义为临界载荷。从划痕结合力曲线(图5)与划痕光学形貌(图6)可以看出,当磨损温度从25 ℃升到300 ℃,Ti-GLC薄膜的临界载荷依次为67、65、64.8、63、56 N,随着温度的升高,薄膜结合力有所降低,特别是300 ℃时,划痕周边出现一些剥落的小碎片,临界载荷降幅较大。

图5 不同温度下Ti-GLC膜的划痕曲线Fig.5 Scratch curves Ti-GLC films at different temperatures

图6 不同温度下Ti-GLC膜的划痕光镜形貌Fig.6 The scratch morphologies of Ti-GLC films at different temperatures

2.5 薄膜的高温摩擦学性能

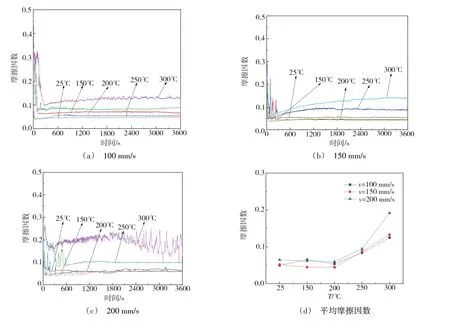

Ti-GLC薄膜在不同摩擦磨损温度和滑动速度下的摩擦因数见图7。在摩擦开始阶段,薄膜的摩擦因数曲线波动较大,此时摩擦副处于磨合期,薄膜表面不太光滑,有微小的凸起,对摩擦有阻碍作用。随着摩擦的进行,这些微小凸起被逐渐磨平,并在对磨表面形成有效的转移膜,从而使其摩擦因数减小并形成比较稳定的摩擦。3 种速度下,在25~200 ℃,随着温度的升高,薄膜的摩擦因数与室温磨损时变化不大,保持在0.06 左右,结合前面的Raman 分析结果,在25~200 ℃,GLC 薄膜仅发生了轻微的石墨化,薄膜成分结构变化不大,依然保持常温磨损时优异的减摩性能;在200~300 ℃,薄膜的摩擦因数随温度升高而明显增大。分析Ti-GLC 薄膜在不同温度、速度下的平均摩擦因数[图7(d)]发现,当温度<250 ℃,薄膜的摩擦因数随速度增大变化不大,其值均小于0.1;而当温度超过250 ℃ 升至300 ℃时,薄膜的摩擦因数随滑动速度的增大而增大,当速度达到200 mm/s [图7(c)],摩擦因数处于较高水平,并剧烈波动,表明在此工况下薄膜的稳定性变差,这是由于Ti-GLC薄膜在摩擦过程中发生局部脆裂[薄膜的剥落,图10(e)]形成微小磨粒参与摩擦,并破坏了转移膜,导致其摩擦因数增大并剧烈波动。另一方面在有氧的高温环境中,C 与O 可形成挥发温度极低的CO0.15-CO0.18相,CO0.15-CO0.18相不仅导致碳膜中C 的损失,影响摩擦副表面滑移膜的正常形成,同时CO0.15-CO0.18相挥发也会使碳膜结构疏松,容易磨损开裂[23]。由于磨损面C 含量较少(表2),使得薄膜与对偶面产生的转移膜较少,随着摩擦的进行,磨球与薄膜接触面变得粗糙,破坏了转移膜的连续性,导致300 ℃时的摩擦因数比其他温度下的高。

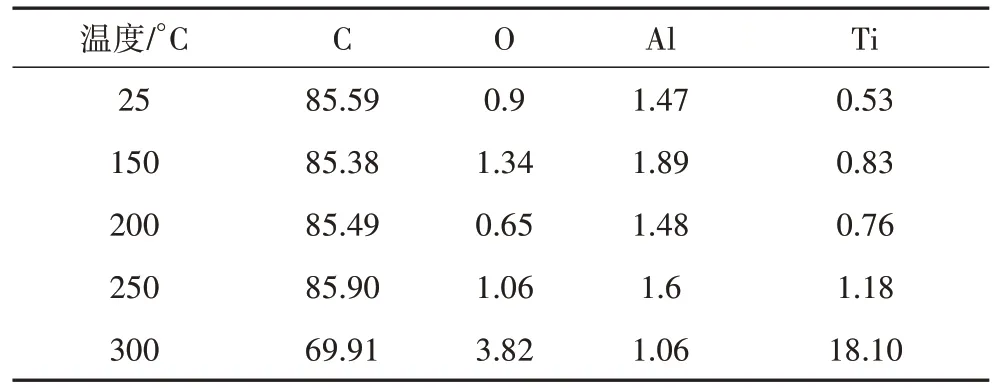

表2 不同温度下Ti-GLC膜磨痕区的EDS分析(v=200 mm/s)Tab.2 EDS spectrum analysis of wear tracks at different temperatures(v=200 mm/s)wt%

图7 不同速度下Ti-GLC薄膜的摩擦因数曲线及平均摩擦因数(F=20 N)Fig.7 Friction coefficient curves and average friction coefficients of Ti-GLC at different speeds

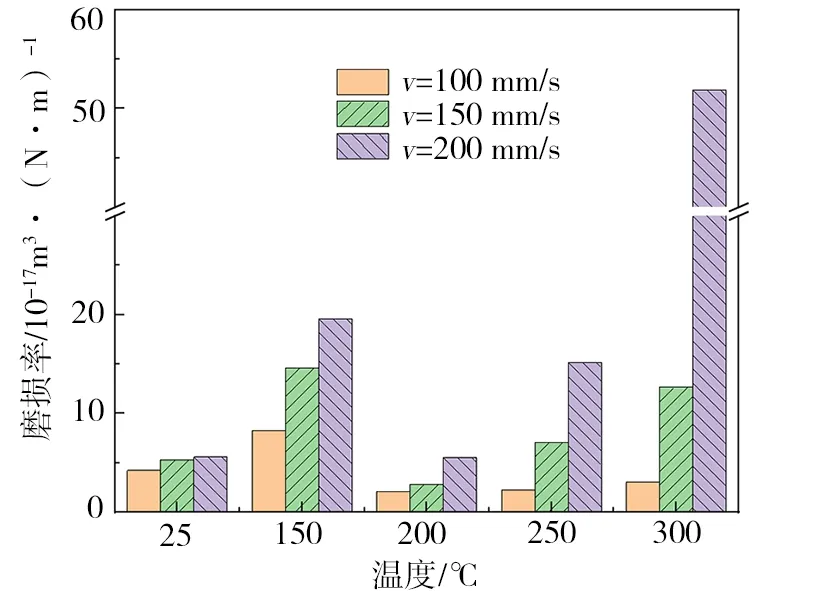

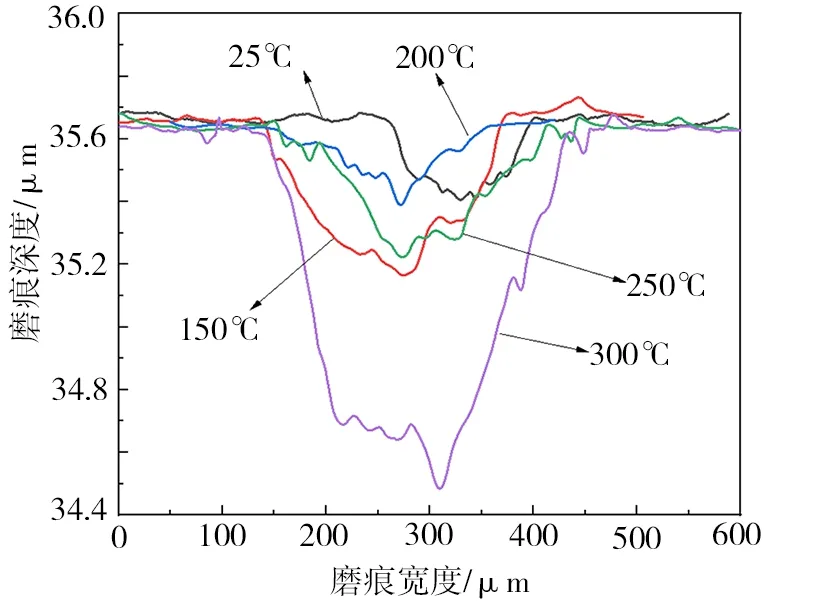

图8 列出了不同温度和速度下Ti-GLC 薄膜与Al2O3球对磨的磨损率,数值在(2~60)×10-17m3/N·m。可见,随着速度增大,不同温度下薄膜的磨损率均逐渐增加。在3 种速度下,温度从室温升到150 ℃,薄膜的磨损率增加,在200 ℃时有所降低,之后随着磨损温度的升高,磨损率又逐渐增大,尤其是300 ℃、高速(200 mm/s)下磨损率急剧增大。观察高速(200 mm/s)时各磨损温度下Ti-GLC 薄膜的磨痕曲线(图9)、试样及对偶Al2O3球的磨损表面形貌(图10),发现薄膜在150~300 ℃磨损后的磨痕深度、磨痕宽度均大于室温磨损,且磨痕的宽度随着磨损温度的升高不断增大,磨损程度随磨损温度的升高不断加重。

图8 不同温度和速度下Ti-GLC薄膜与Al2O3球对磨的磨损率Fig.8 Wear rates of Ti-GLC film against Al2O3 ball at different temperatures and speeds

图9 Ti-GLC膜在不同温度下的磨痕轮廓曲线(v=200 mm/s)Fig.9 Wear scar curves of Ti-GLC film at different temperatures(v=200 mm/s)

图10 Ti-GLC膜及对偶球在不同温度下的磨损形貌(v=200 mm/s)Fig.10 Wear morphologies of Ti-GLC films against Al2O3 ball at different temperatures(v=200 mm/s)

室温磨损时,Ti-GLC 薄膜磨痕平整,无明显犁沟,薄膜磨损程度较轻,对偶Al2O3球的磨斑直径最小;150 ℃时,薄膜的表面磨痕宽度增加,出现轻微的犁沟,为轻微的磨粒磨损;当温度增大到200 ℃时,上、下试样磨损表面都比较光滑,只有轻微的几条犁沟,磨痕也较浅,磨痕宽度及磨斑直径仅次于常温磨损,磨损率较低;温度升至250 ℃,磨痕深度和犁沟效应增大;对磨痕表面进行EDS分析(表2)发现有少量的Al 元素,表明还伴随有轻微的黏着磨损。当温度进一步升高到300 ℃,Al2O3球表面变得比较粗糙,磨痕变宽,犁沟明显,磨痕深度急剧增大,且磨痕表面出现部分剥落,结合前面的试验结果,当温度达到300 ℃后,增大的石墨化程度显着降低了薄膜的硬度和承载能力,这些剥落的微小颗粒以极小面积作用于膜上,增大了接触应力并加快了磨损。对磨痕表面进行EDS 分析,发现C 的含量明显下降,而Ti 和O的含量明显增加(图11 和表2),说明薄膜发生了氧化反应,薄膜表层的氧化亦导致膜层结构疏松,薄膜力学性能变差,从而加剧了薄膜的磨损,使薄膜在300 ℃快速失效,此时磨痕已达Ti 打底层,磨损形式为严重的磨粒磨损和氧化磨损。

图11 不同温度下磨痕的EDS图(v=200mm/s)Fig.11 EDS spectrum of wear tracks at different temperatures(v=200mm/s)

3 结论

(1)采用磁控溅射制备的Ti-GLC 膜呈柱状生长取向,膜层致密;随摩擦磨损温度升高,薄膜中sp2键含量逐渐增多,石墨化程度加重,硬度和弹性模量逐渐降低;膜基结合强度也降低,薄膜力学性能变差。

(2)在25~200 ℃内,随着温度的升高,Ti-GLC薄膜与Al2O3球对磨时的摩擦因数与室温磨损时变化不大,保持在0.06 左右,具有良好的减摩性能;在200~300 ℃,薄膜的摩擦因数随温度升高而明显增大。3种不同滑动速度下,Ti-GLC 薄膜在150~300 ℃磨损后的磨损率均大于室温磨损率,但200 ℃时薄膜仍保持优异的低摩擦与耐磨损性能,25~200 ℃为Ti-GLC薄膜的最佳服役温度区域。

(3)随着温度的升高,由于薄膜表面的石墨化和氧化的耦合作用,磨损形式由轻微的黏着磨损和磨粒磨损逐渐转变为严重的磨粒磨损和氧化磨损。