武练梅 易满满 李志亮 卢 振 王长瑞

(1 北京电子工程总体研究所,北京 100854)

(2 哈尔滨工业大学材料学院,哈尔滨 150001)

(3 南京航空航天大学大学直升机传动技术重点实验室,南京 210016)

0 引言

针对新一代国防武器装备关键结构件高比强度、高比刚度要求,节省燃料消耗、增强火箭的运载能力、提高飞行速度和有效载荷比等成为近几年研究热点,轻质高强合金的使用需求愈发强烈[1-2]。目前,镁锂合金是世界上最轻的金属结构材料,因具有优良的比强度、良好的导热导电性、优异的机械加工性能和低温成型性能及超轻等优点,成为迅速崛起的新型工程材料[3-4]。虽然镁锂合金有诸多优点,但是如何发挥其优点,规避其铸造困难,实现工程应用,是目前研究的重点。镁锂合金有着熔炼需精确控制、成本高、合金低密度和高强度无法兼得、耐高温性能差、易腐蚀等缺陷。因此,低密度镁锂合金性能强化及其强化机理与精密成形研究具有重要战略意义。

ESTRIN等[5]对Mg-4Li-1Ca(LX41)合金进行两步轧制和退火处理,发现合金在比强度、应变硬化能力、延展性方面获得极大提升。这是由于两次轧制处理使合金晶粒得到了细化,退火处理减弱了织构强度。JIA 等[6]将Mg-16Li-2.5Zn-2.5Er(LZ162-2.5Er)合金先下挤压随后进行冷轧,发现合金比强度得到了显着提高。李瑞红等[7]对LA91 镁锂合金在不同加工状态下的显微组织和力学性能进行了研究,发现轧制态合金较挤压态合金的力学性更好,抗拉强度达176 MPa,伸长率达40%。TAKAHIRO 等[8]通过在通道模头(MDFC)中进行热处理和多方向锻造的工艺组合,制备了具有高强度和塑性变形能力的Mg-Li-Al(LA143)合金。CAO 等[9]通过多向锻造和轧制(MDFR)制备了新型的双相占主导的细晶粒(5.5 μm)Mg-6.4Li-3.6Zn-0.37Al-0.36Y 合金,得到合金最高拉伸强度为286 MPa,伸长率为31.8%。刘旭贺等[10]过真空感应熔炼及挤压变形制备了铸态及挤压态的Mg-11Li-3Al-xZr合金,发现铸态合金晶粒粗大,挤压变形过程中发生动态再结晶使晶粒细化,抗拉强度显着提高。DROZD 等[11]对LA43 以及LA45 合金进行应力松弛试验,揭示了热激活过程机理。结果显示,合金中的Li 元素使得基体滑移更为容易,降低了多晶体变形中产生的流动应力。SONG等[12]在Mg-Li-Al基合金中加入了Be元素,揭示了强化相对β基体晶格畸变和α-Mg析出的影响。WANG等[13]等发现腐蚀性能和点蚀严重程度主要归因于α-Mg 基体相的晶化结构。ZENG 等[14]发现细晶组织提高了合金的力学性能和耐蚀性,使点蚀转变为整体腐蚀。SHI 等[15]发现添加剂EDTA 使得形成的氧化膜薄且均匀,综合耐蚀性能好,Na2B4O7则使得形成的氧化膜厚且致密,抗点蚀能力强。

本文采用低密度镁锂合金,通过精密近净成形工艺,实现薄壁筒形件尺寸精度和性能的双提升。通过铸态、锻态和筒形件原位性能对比研究,提出镁锂合金薄壁筒形件等温超塑性双向挤压近净成形工艺方法,拟实现其高精度成形、力学性能显着提升。

1 实验材料及方法

采用郑州轻研合金科技有限公司生产的铸态和锻态低密度镁锂合金,主要化学成分如表1所示。

表1 低密度镁锂合金的化学成分 %(w)Tab.1 Chemical composition of experimental alloy %(w)

拉伸性能测试在Instron公司生产的Instron 5500R电子万能材料试验机上进行。最大载荷为±200 kN,高温拉伸最高温度为350 ℃,采用引伸计测量变形量。拉伸性能测试试样标距为10 mm,总长度为30 mm。压缩性能测试在DSI科技联合体公司生产的Gleeble-1500D动态热力模拟试验机上进行。Gleeble热压缩模拟试样尺寸为Φ8 mm×12 mm。

以薄壁筒形件为例,进行等温超塑性双向精密挤压近净成形方法研究,成形温度280~350 ℃,研究成形后的形性变化。

2 低密度镁锂合金成形工艺性分析

2.1 性能分析

通过研究低密度镁锂合金在不同温度和不同加载条件下的压缩变形规律和微观组织形态变化规律,研究低密度镁锂合金变形特性,得出其成形性能规律,其宏观形貌见图1。试样轴线方向与热压方向平行,端面和侧面通过砂纸打磨除去线切割痕迹,并保证两端面平行度。压缩温度为150、200、250、300 ℃,应变速率分别为10-3s-1,压缩量分别为50%和70%,可以看出在不同温度下试样都表现出良好塑性。随着温度的增加,塑性形变加大,有利于塑性变形。

图1 室温及高温压缩试样宏观形貌Fig.1 Macro morphology of compression specimens at room temperature and high temperature

热压缩应力-应变曲线图见图2,可以看出,在压缩量为50%和70%下,随着成形温度的增加变形抗力降低,材料晶粒界面结合能降低,有利于塑性变形。相对于50%压缩量,压缩量为70%试样由于变形量增大,变形抗力增加。两种情况下当应变大于0.05以后,整个应力趋于平稳,说明材料的软化现象明显大于加工硬化,表现为较好的超塑性能。随着温度的增加,均匀延伸率也呈现一种稳定均匀的增长趋势,表明总延伸率的提高是拉伸过程中出现颈缩后的不均匀变形量增加,及均匀变形阶段的贡献。综上所述,温度提高同时提高了材料塑性和均匀塑性变形能力。

图2 压缩量为50%、70%的应力-应变线Fig.2 Stress-strain curves with 50% and 70% compression

图3分别为镁锂合金高温压缩试验后的微观组织形貌,压缩温度为300 ℃,应变速率分别为10-3s-1,压缩量分别为50%和70%。初始材料晶粒比较粗大,并伴有大量的长条形晶粒[图3(a)],对比发现高温变形后[图3(b)和(c)]材料发生了明显的动态再结晶,组织细化,说明高温大变形过程中实现了晶粒细化,大量增强相弥散在晶粒内部,起到性能强化作用。

图3 低密度合金高温压缩实验试样的微观组织形貌Fig.3 Microstructure morphology of low-density alloy high temperature compression test sample

2.2 不同形态下力学性能对比分析

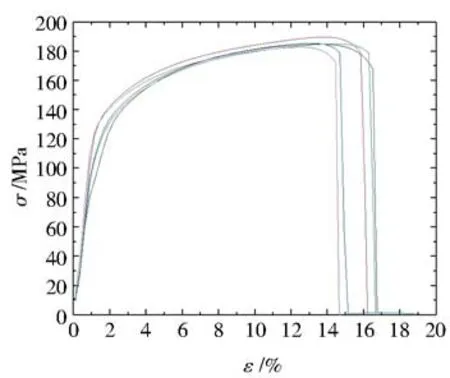

轧制态低密度镁锂合金力学性能见图4。常温下,低密度镁锂合金的抗拉强度从铸态的115 MPa提升到180 MPa以上,但其延伸率变化不大,分析认为,镁锂合金在轧制过程造成沿轧制方向晶粒被拉长,造成材料各向异性,在抗拉强度提升的情况下延伸率没有明显变化。

图4 轧制态低密度合金拉伸性能Fig.4 Tensile properties of rolled alloy

轧制态镁锂合金进行350 ℃、120 min热处理后取拉伸试样,室温拉伸应力-应变曲线见图5。应变速率1.3×10-2s-1,最大抗拉强度207 MPa,最大延伸率>20%,热处理后延伸率显着提升。由于镁锂合金的主要变形机制仍然是晶界滑移,室温条件下晶界滑移会在晶界三角区或增强相与基体相界处产生应力集中,使晶界滑移受到阻碍。随温度升高,原子活动动能增加,依赖于原子间相互作用的临界切应力减弱,点缺陷的扩散加快,位错滑移,材料容易进行塑性变形。

图5 热压+热处理试样拉伸曲线图Fig.5 Tensile curves of hot pressed and heat treated specimens

3 低密度镁锂合金薄壁筒形件精密成形

针对薄壁筒形件锻造比大,要求材料可实现较大变形量,传统锻造方法易出现开裂、起皱等问题,通过等温超塑性双向挤压近净成形薄壁筒形件,同步进行模具内热处理,可显着降低材料变形抗力,大幅提升材料变形量,突破镁锂合金的形变强化和热处理强化机制,提高结构件力学性能。

3.1 薄壁筒形件精密成形工艺仿真分析

薄壁筒形件的结构设计需通过数值模拟进一步优化,数值模拟的前提是必须获得基本参数,包括热传导参数、不同温度下屈服应力、材料变形能力等。本模拟选择的挤压方式为正反挤压,建立几何模型时,考虑到模型是轴对称的,选取模型的二分之一进行分析,坯体视为塑性体,模具视为刚体,不考虑其变形问题。镁锂合金筒形件成形正挤压过程的应力场分布云图见图6,下模高度310 mm,给定边界条件位移为108 mm,时间长度30 s,上压头挤压坯料的模拟过程,所受应力为33 MPa,筒形长度为310 mm。

图6 筒形件成形正挤压过程的应力场分布云图Fig.6 Stress field distribution of tubular workpiece during forward extrusion

镁锂合金筒形件成形反挤压过程的应力场分布云图见图7,上压头高度230 mm,给定边界条件位移为80 mm,时间长度30 s。

图7 镁锂合金筒形件成形反挤压过程的应力场分布云图Fig.7 Stress field distribution of tubular workpiece during back extrusion

3.2 薄壁筒形件精密成形工艺及本体性能分析

挤压成形在200 t 专用热成形机上进行,挤压温度约300 ℃,保温2 h 后开始正挤压,压力约50 t,压头下行速度约0.05 mm/s,完成后拔出正挤压模头,更换反挤压模头,升温至300 ℃,保温2 h后开始反挤压。成形后筒形件实物见图8。成形后尺寸精度可控制在0.01 mm以内。

图8 薄壁筒形件实物图Fig.8 The physical drawing of a space component

等温超塑性双向挤压近净成形镁锂合金构件纵向切取拉伸试样,室温拉伸应力应变曲线见图9。在应变速率为1.3×10-2s-1,最大抗拉强度216 MPa,最大延伸率为25.3%,相比铸态和轧制态性能获得大幅提升。成形温度确保了材料超塑性能的实现,双向挤压过程实现了微观组织的细化和球形化,性能得以提升,同时消除了铸态缺陷,提高了结构产品品质。

图9 构件本体取样性能测试Fig.9 Sample performance test of forming parts

4 结论

研究了一种薄壁筒形件的等温超塑性双向精密挤压近净成形方法,成形后结构件力学性能和延伸率远高于铸造态和轧制态,成形后结构件精度控制在0.01 mm 以内,为轻质高强需求的薄壁结构提出了一种新的成形途径。