王 燕

(山西焦化股份有限公司,山西 临汾 041600)

引 言

随着人类社会工业化进程的不断加快,氮氧化物的产量剧增,导致了严重的大气污染,随着全球对大气保护重视程度的日益提升,如何在加快推进工业化的过程中减少氮氧化物的排放成了科学家竞相研究的课题。据统计,大气中的氮氧化物一半以上来源于石化燃料的燃烧,目前主要采用在排放前通过选择性催化还原脱硝技术对其进行脱硝处理,所使用的催化剂主要是钒钛系催化剂,在使用过程中需要在排气烟道内设置加热炉,对排出的废气进行加热,直到满足350°以上的最佳催化反应温度。但由于废气中还含有大量的硫化物,因此也极易与催化剂反应,使催化剂“中毒”失效,实际脱硝率不足50%,严重影响了脱硝率和脱硝经济性。本文提出了一种新的超低温催化脱硝技术,以碳材料催化剂为核心,有效地降低了催化脱硝时的反应温度,根据实际应用表明,新的催化技术能够实现在200 ℃下的高效率脱硝,脱硝率达到了73.8%,对提高脱硝率、降低脱硝成本,具有十分重要的意义。

1 超低温催化反应原理

对气体中氮氧化物的作用过程实际上是利用催化剂和氮氧化物相结合,通过E-R机理发生置换反应,将N元素过滤出来的一种技术[1]。在工作时氮氧化物或者NH3先吸附到催化剂的表面进行分子转运,生成氨基或者羟基,然后再分别和气态的氮氧化物、NH3发生反应,完成对氮氧化物的处理。在整个反应过程中处于气态的氮氧化物或者NH3与催化剂表面的结合是反应的关键,结合过程中的难易程度主要取决于催化剂表面上的酸性位数量,钒钛系催化剂的分子结构相对稳定、表面释放的酸性位的数量主要和温度有关。根据研究表明,只有当温度超过350°时,催化剂表面才具有较为丰富的酸性位,才能保证脱硝效率。

由于在工业生产中排出的废气温度一般集中在200°左右,因此需要在烟道内设置加热炉,通过辅助加热的方式提高反应区域内的环境温度,保证催化剂表面酸性位的数量。该技术在使用过程中不仅需要消耗大量的电能,而且也极易引起硫化物和催化剂的反应,导致催化剂被过快的消耗,严重影响脱硝的效率和经济性。脱硝过程中的催化反应主要包括几种类型[2][式(1)~式(3)]。

(1)

(2)

(3)

2 碳基材料催化剂

碳基材料在自然界内存在着较多的异形结构,具备较高的表面积比和酸性位,因此在较低温度下也能表现出较高的活性。常见的碳基材料催化剂包括碳纳米管催化剂和兰炭催化剂[3]。

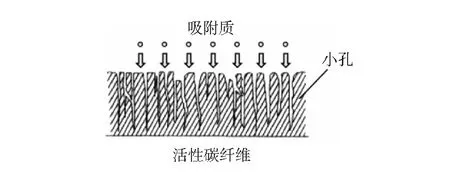

碳纳米管催化剂是利用化学手段合成的管状结构的碳纳米管,为了提高反应时与反应物的接触面积,碳纳米管的直径一般选择在10 μm,其表面积比可达1 600 m2/g,具有均匀分布在固体表面的微孔结构,可以显着提高反应时的吸附速率。碳纳米管催化剂的微观结构如图1所示[4]。

图1 碳纳米管微观结构示意图

根据实际分析,碳纳米管催化剂的催化效率和其表面积比成正相关,但表面积过大时不利于喷洒系统将其喷出,因此需要根据应用区域的不同,合理选择碳纳米管的表面积比,实现最佳的喷雾效果和催化效果。碳纳米管催化剂由于制作工艺流程复杂,因此成本较高,一般用在需要小范围进行催化过滤的区域,不适用大面积的过滤。

半焦催化剂又叫兰炭催化剂,是将煤炭在高温、绝氧的环境中通过干馏而制取,具有成本低廉、表面积比大的优点,适用于大量的过滤脱硝。

3 不同温度下的催化效果分析

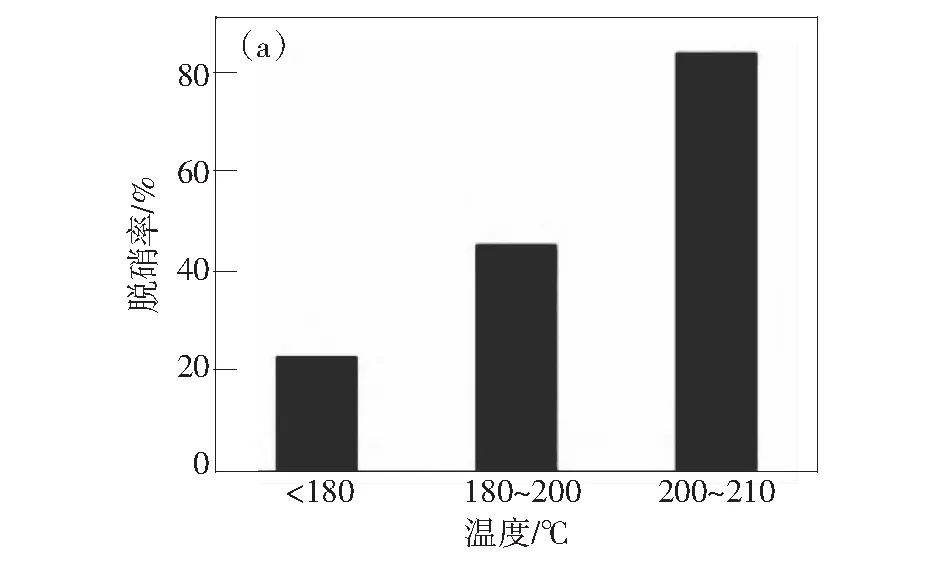

采用碳基材料催化剂能够显着降低脱硝时的温度,为了进一步探究不同温度下的脱硝效率,为大规模的工业应用奠定基础,本文以兰炭作催化剂为例,对不同温度下的催化效果进行分析,结果如图2所示。

图2 不同温度下的脱硝效率

由图2可知,随着工作温度的升高,对氮氧化物的催化效率也不断提高,当工作温度低于180°时,对废气中氮氧化物的催化效率约为24%;当工作温度为180°~200°时,其催化效率达到了48%;当工作温度超过200°时,其催化效率达到了85%。这主要是因为,随着温度的升高能提高兰炭表面酸性剂的活性,促进和氮氧化物的反应。相比传统的钒钛系催化剂,新的碳基催化剂能在更低的温度下实现更好的催化效果。因此在实际应用时应保证烟道内的废气的环境温度在200°以上,才能具有最佳的脱硝效果,必要时需要在烟道内增加加热炉,保证冬季的脱硝效率。

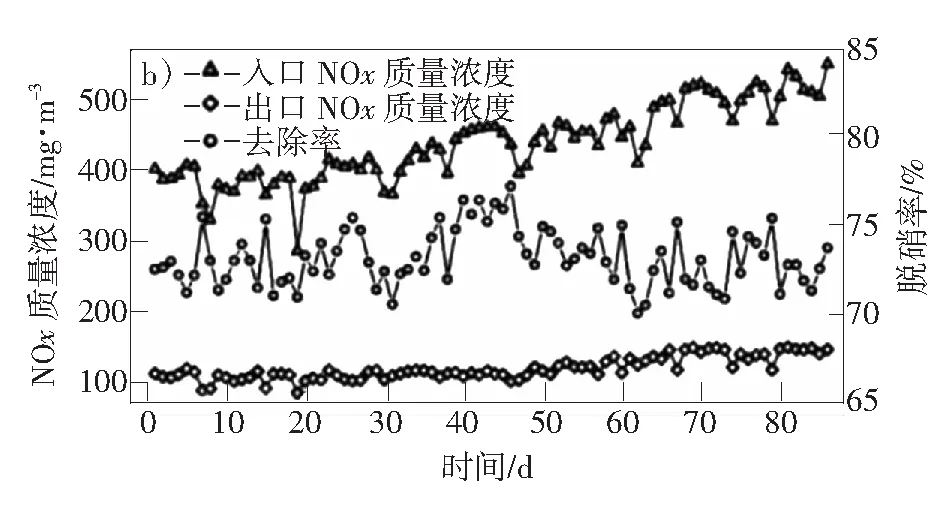

为了对该新的“超低温度”下催化脱硝工艺的应用效果进行分析,对焦化工业的脱硝系统进行改造,用碳基材料作为催化剂,保持催化时的温度在200°,对入口、出口处的氮氧化物的质量浓度进行监测,结果如图3所示。

图3 低温脱硝工艺下的脱硝效果示意图

由图3可知,废气中的氮氧化物的平均质量浓度约为420 mg/m3,出口处的平均质量浓度约为110 mg/m3,实际应用过程中的脱硝率达到了73.8%,远高于传统催化条件下50%的脱硝率。同时,由于工作温度大幅降低,有效减少了加热炉的电能消耗,对提升催化效率和脱硝经济性具有十分重要的意义。

4 结论

针对目前选择性催化还原脱硝技术在使用过程中需要对废气进行高温加热、成本高、在应用过程中催化剂极易出现中毒失活、可靠性差的问题,提出了一种新的超低温催化脱硝技术,实现了在“超低温度”下的催化还原。根据实际应用表明:

1)对气体中的氮氧化物的处理实际上是利用催化剂和氮氧化物相结合,通过E-R机理发生置换反应,将N元素过滤出来的一种技术。

2)碳纳米管催化剂的催化效率和其比表面积成正相关,制造成本较高,一般用在需要小范围进行催化过滤的区域。

3)兰炭催化剂具有成本低廉、比表面积大的优点,适用于大量的过滤脱硝。

4)新的催化技术能够实现在200 ℃情况下的高效率脱硝,脱硝率达到了73.8%。同时,由于工作温度大幅降低,有效减少了加热炉的电能消耗,对提升催化效率和脱硝经济性具有十分重要的意义。