乔小亮

(山西焦化股份有限公司,山西 临汾 041606)

引言

甲醇合成压缩机主要用于以煤或者天然气为原料合成甲醇时对合成气进行增压以保证甲醇制备所需条件的一种设备。合成压缩机作为制备甲醇的核心设备,一旦停机将会影响全线生产。实践表明,导致甲醇合成压缩机停机常见且主要原因为密封失效。干气密封作为现场主流、新型的密封方式,与传统接触式机械密封相比具有极大的优势[1]。干气密封失效严重制约着甲醇合成反应的正常连续运行,轻则造成设备停机抢修,重则导致整个工厂停工。因此,针对甲醇合成压缩机干气密封失效的原因分析并针对性的提出技术改造措施对于保证甲醇合成具有重大意义。

1 干气密封失效问题及原因分析

重点从干气密封主要对存在的问题及其导致干气密封失效的主要原因进行具体分析,旨在为后续针对性提出干气密封技术改造措施提供支撑。

1.1 干气密封存在的问题分析

干气密封一次气泄露量是对甲醇合成压缩机密封效果反应的主要参数。当设计测得的一次气泄露量高出限值时,在相关联锁控制系统的作用下会控制压缩机停机运行。一般情况下,甲醇合成压缩机设置了高压缸和低压缸一次泄漏量的监测。其中,低压缸一次泄漏量的最高限值为20.68 m3/h;高压缸一次泄漏量的最高限值为54.68 m3/h。通过总结多年的生产经验,甲醇合成压缩机一般由于高压缸一次泄露流量超过限值导致其停机被迫检修,对应的失效类型可以分为两种情况[2]。

1)第一种失效类型:甲醇合成压缩机干气密封结构发生非常严重的损坏,失去了修复的价值;该种失效形式发生的概率占总失效形式的15%左右。如图1 所示。

图1 干气密封发生结构性损毁示意图

2)第二种失效类型:甲醇合成压缩机干气密封由于其动静密封圈、O 型密封圈磨损或者开裂导致其一次泄露量超过限值,进而导致整机被迫检修;该种失效形式发生的概率占总失效形式的85%左右。如图2 所示。

图2 干气密封部件磨损或开裂示意图

总的来讲,甲醇合成压缩机干气密封发生故障主要存在的问题可归纳如下:

1)高压缸干气密封失效次数远大于低压杆的失效次数;

2)干气密封在设计初期的使用寿命一般为5 年,但是在实际生产中仅能够使用一年;

3)干气密封在冬季发生故障的概率明显高于其他季节[3]。

1.2 干气密封失效的主要原因分析

具体对第一种和第二种失效形式的主要原因进行具体分析,具体阐述如下:

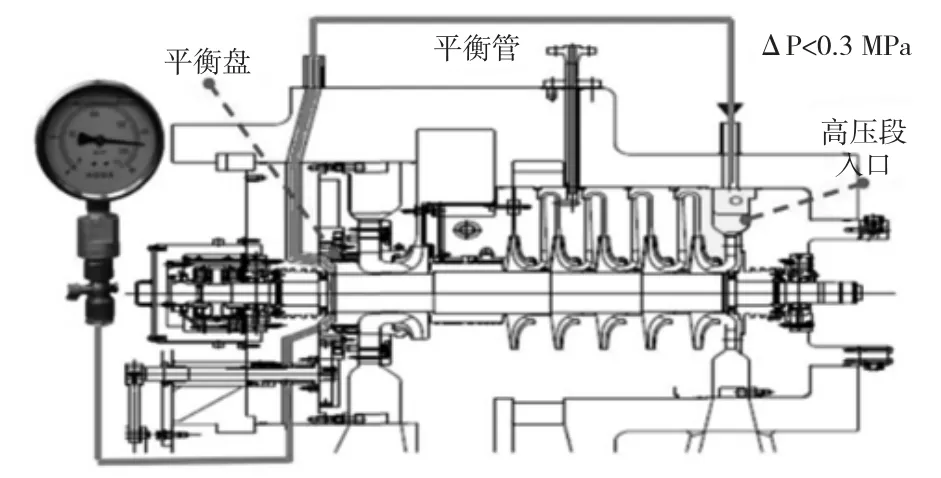

1)导致甲醇合成压缩机发生第一种失效形式的主要原因为高压缸转子的轴向推力过大。深度分析可知:由于高压缸平衡盘功能失效是导致其轴向推理过大的主要原因。因此,需要从甲醇合成器压缩机高压缸平衡盘梳齿的密封、返回气进入高压段入口壁以及返回管线等环节对其进行技术改造。

2)导致甲醇合成压缩机发生第二种失效形式的主要原因为污垢进入密封面(密封气供气不足、密封梳齿间隙增大、平衡管阻塞)、供气气源自身污染(密封气源未经过处理、火炬气倒流)、干气密封进液(供气管无伴热保温、正常运转中节流带液、压缩机启动时冷凝、紧急停车造成反流带液、隔离氮气中断)、频繁开停车、干气密封反转等[4]。

2 干气密封的技术改造及效益分析

在上述对导致干气密封第一种和第二种失效主要原因分析的基础上,针对性的提出技术改造措施,并对改造后的效益进行分析。

2.1 干气密封的技术改造

结合导致干气密封两种失效形式的主要原因分析的基础上,本小节针对性的提出基础改造方案。

2.1.1 高效消除异常轴向力

甲醇合成器压缩机中的平衡盘的主要作用是消除压缩机转子叶轮两侧的压力。但是,目前压缩机并未具备对平衡盘腔室压力进行监测的装置,一旦平衡盘系统出现故障导致无法对叶轮两侧压力进行抵消时,将会导致转子额外的轴向推力增加,从而使干气密封结构损坏[5]。因此,增加平衡盘压力监测装置,具体如图3 所示。

图3 平衡盘压力监测系统

2.1.2 供气系统改造

由于密封气供气不足是导致干气密封第二种失效形式的主要原因。为解决上述问题在高压缸和低压缸密封气系统均增加一个增压机总成,保证密封气供气足够满足干气密封功能的需求。此外,还可通过增加一次气就地排放、增加供气管线点伴热等措施保证密封气的供给。

2.2 经济效益分析

实践表明,对甲醇合成压缩机干气密封技术改造后可直接减少系统停车所造成的损失,同时可间接的减少系统检修的费用。因此,压缩机干气密封技术改造后的经济效益分析如下:

2.2.1 减少停机造成的损失

由于干气密封失效导致压缩机停机所造成的物料和人工成本。其中,压缩机每次停车均需耽误5 天的生产时间,通过以往检修经验,每次停车检修所花销的费用高达319 万元。同时,在检修期间需配置相应的脚手架、拆装费用以及聘请专家费用约25 万元。

结合目前我厂的生产能力和当前精甲醇的市场价格,每吨精甲醇的利润按照0.1 万元计算,在停车的5 天内造成的直接损失约1156 万元。

综上所述,由于压缩机停车所导致的直接费用和损失约为1 500 万元。

2.2.2 检修费用

通过以往检修经验,压缩机停车后需对干气密封和压缩机转子进行检修。其中,干气密封检修直接费用约60 万元,压缩机转子检修的直接费用约为100 万元。

综上所述,由于干气密封失效所增加的检修费用约160 万元。

因此,实现对甲醇压缩机干气密封技术改造后可直接获得的经济效益为:1500 万元+160 万元=1 660 万元。

3 总结

压缩机为甲醇合成反应的核心设备,在实践生产中该设备由于种种原因导致其出现干气密封结构损毁的第一种失效形式和干气密封部件磨损或开裂的第二种失效形式会直接造成甲醇合成气压缩机停机,进而影响生产效率。为此,本文从消除异常轴向力和保证供气系统两方面提出技术改造措施。对甲醇合成压缩机技术改造后没直接获取的经济效益高达1 660 万元。